中天钢铁提升180m2烧结机产量生产实践

2021-03-16李秭城李乾坤李国良周晓冬裴元东

李秭城 李乾坤 李国良 周晓冬 裴元东

中天钢铁集团南区180m2烧结机于2010年投产,主要承担着给北区高炉供料的任务。2019年底,南区两台180m2烧结机净上料量380t/h,利用系数1.68t/(m2·h)。高炉烧结矿配比长时间维持在60%左右,而国内多数钢铁企业高炉烧结矿配比在70%~80%。铁水成本高,与同行业相比存在很大的差距[1-2],迫切需要提升烧结矿产能。近年来,中天钢铁通过提升设备管理、加大漏风治理、强化生产操作和优化配矿等措施,协同用功,达到了综合稳定提升南区180m2烧结机产质量的目标。

1.强化设备管理,提升烧结产质量

烧结设备管理在生产运行中占有非常重要的地位。设备是生产的基础,设备管理不到位,会造成产量的损失,带来质量波动,造成成本上升,增加了岗位员工的工作负担,也加大了现场作业的安全风险。180m2烧结机通过改进措施,使设备作业率由94%提升至98%。

180m2烧结机从每月检修一次延长到三月检修一次。检修周期由30天延长至90天左右。中天钢铁为实现延长检修周期,重点实施了:(1)加大人员投入,提升检修质量。每次检修时,全厂机修力量进行联动,投入更多的人力与物力。检修前将每个项目的技术要求和安全措施等进行纸质交底,实行现场检修人员负责、点检人员验收制。检修后的设备,如在后续生产过程中出现问题,将对项目负责人和点检验收人员进行追责。(2)重点设备重点跟踪。例如易磨损的烧结机单辊篦板、易烧损的烧结机炉篦条,还有烧结的三大机(主抽风机、环冷机、混合机),都建立跟踪台账,对一些易磨损件添加耐磨材料,以提升使用周期。(3)加大岗位巡检,通过专项培训,提升生产操作岗位工的岗检能力;上线信息化点检平台,为每位点检人员制定了点检线路。对于岗检、点检发现重大隐患,减少了非计划停上料或停台的予以重奖。(4)完成设备改造,提升运转稳定性。近两年对多项设备进行了技术改造。如将现场的正反转皮带改造成裤衩型的下料口,并安装远程控制电动插板,避免因皮带正反转跑偏而造成皮带损伤。

2.加强漏风治理,减少有害漏风

2.1 机头机尾密封板漏风治理

机头、机尾的密封板处于高温、氧化腐蚀、带料磨损等环境中,很容易造成密封板变形、弹压不灵活、密封板磨损开沟等情况。以前因单次检修时间短,台车篦条整理完毕后吊运台车处理密封板时间不足,隐患没有得到有效处理,导致头尾部漏风声音非常大。后将机头机尾密封板的检查处理重点纳入检修项目中,并及时加焊或更换处理,保证了其功能的完好性。

2.2 风箱漏风治理

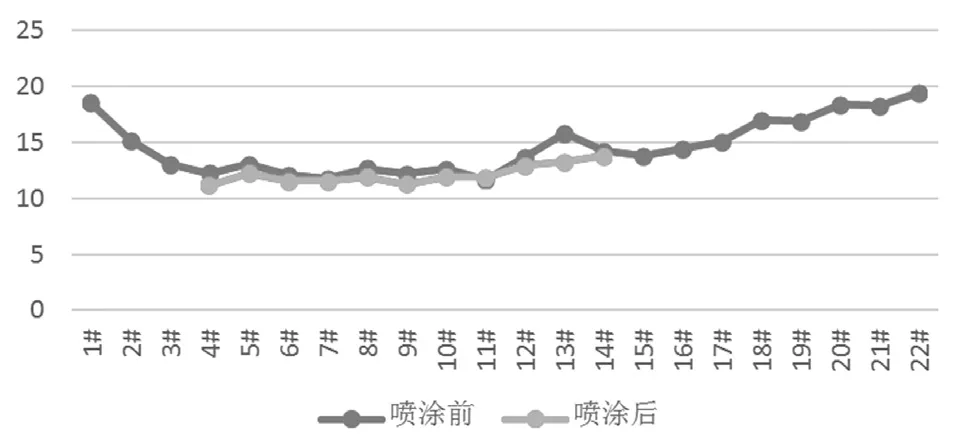

风箱经过料的高速冲刷,容易出现破洞。对风箱破洞漏风,一般通过听声辨位,利用小红旗进行查找并检修治理。但漏风问题很难得到彻底处理,检修工作量大,经常是刚检修没几天新的破洞又出现了。针对这情况,中天钢铁对180m2烧结机风箱进行喷涂,在4#~14#风箱上喷涂了耐磨料,被主抽风机抽下去的高速物料冲刷在耐磨层,保护了箱体。在风箱的耐磨弯头处开孔,利用测氧含量的仪器进行检测,喷涂后风箱氧含量平均下降了0.77%(见图1)。

图1 喷涂前后风箱烟气氧含量对比

2.3 台车间漏风治理

180m2烧结机自投产后,台车一直没更换过。台车挡板采用两段式,挡板变形严重,不在同一条线上,且台车的三角密封板也有磨损。台车与台车之间的漏风大,不仅对产能影响大,而且对烧结矿的成品质量不利。利用大修,对所有台车全部更换,彻底解决了台车间的问题。

2.4 卸灰漏风治理

180m2烧结机原采用传统的双层卸灰阀卸灰,年代长久之后,卸灰阀的上、下吸盘磨损,加上入孔门自动化程度不高,采用人工放灰,且密封性不好,经常漏风。后经技改,更换了桶式加两层电动插板,提升了卸灰系统的密封性,减少了卸灰阀漏风。

2.5 其他漏风治理

对180m2烧结机采用的传统动静滑道,除了对磨损大的部位进行更换外,主要是加强润滑保养,不提倡进行大面积改造。对其他部位的漏风及时检查、及时处理。如大烟道、膨胀节、下降管、天方地圆等部位。

3.合理搭配矿粉,优化配矿结构

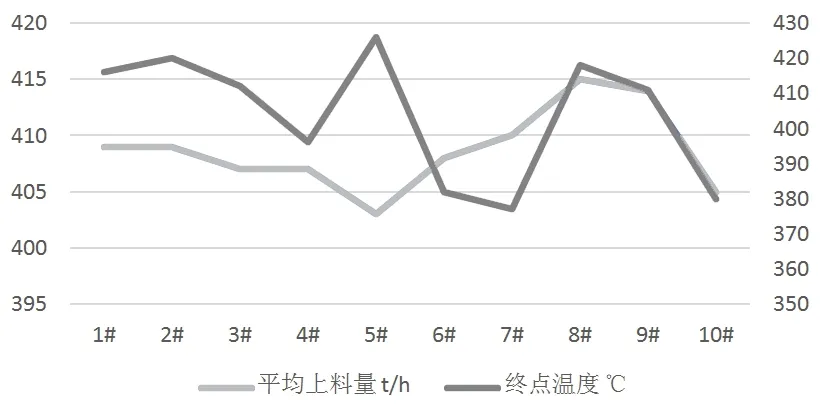

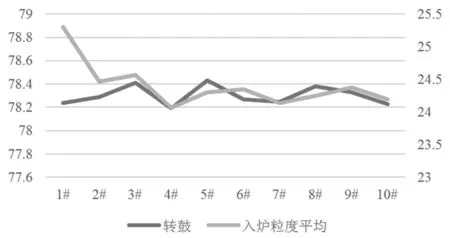

目前,中天钢铁多使用澳矿为主的长协矿粉,搭配部分低价矿。受到港口和场地库存的限制,很难实现堆与堆之间的平稳过渡。近几年刚开始使用低价矿粉,烧结性尚不稳定。通过大量烧结杯实验和工业化生产实践数据对比分析,综合考虑成本、产量质量等因素,得出了几种低价矿粉的较好配用比例(见图2、图3)。

图2 各矿粉搭配对烧结平均上料量的影响 t/h,℃

图3 各矿粉搭配对烧结平均上料量影响

由图2分析可知,在使用8#堆,经济矿B占比5%的条件下,烧结净上料量最高为415t/h,烧结终点温度418℃。由图3分析可知,在使用8#堆,经济矿B占比5%的条件下,转鼓强度为78.38%,高炉综合粒度为24.25mm。综合分析可知,使用8#堆,经济矿B占比5%的条件下,烧结矿上料量、烧结过程和烧结矿强度指标为最优。

4.加强生产过程控制

4.1 推行低水低碳厚料层操作

厚料层操作增加了料层的自动蓄热作用,延长了烧结时间,使矿物能够更好地结晶,减少了表面返矿的比例。不仅对降低燃料消耗有帮助,而且提升了烧结的成品率[3]。中天钢铁南区通过不断摸索,将180m2烧结机点火炉抬高,使料层高度由750mm提升至920mm[4],烧结矿转鼓强度由74%提升至78%,烧结矿的内返量由20%下降至14%,极大提高了成品率(见图4、图5)。

图4 厚料层不同料层对烧结矿转鼓强度的影响 mm,%

图5 厚料层不同料层对烧结矿内返率的影响 mm,%

4.2 强化制粒效果

生石灰在制粒过程中,遇水消化生成 Ca(OH)2胶体,有较强的湿容量、黏性和分散性,有利于粘附颗粒的聚集长大,对制粒过程和透气性的提高有着不可取代的作用[5]。中天钢铁将生石灰配用比例由5%提升至5.5%。同时辅助在一混筒体添加热水,混料加水由直通喷头更换为螺旋喷头,增加了雾化效果,强化了生石灰的消化效果,制粒效果明显改善。二混的混合料粒级中>3mm的占比增加了7.9%,烧结生产负压由-15.5kPa降低到-14.5kPa。

4.3 提高混合料料温

提高烧结混合料温度,使其达到露点以上,可以显著减少料层中水汽冷凝而形成的过湿现象,从而降低过湿层对气流的阻力,为料层内热交换创造了良好的条件[6]。中天钢铁除在180m2烧结机一二混加入热水外,在小矿槽分两层通入蒸汽,对混合料进行加热。后又发现蒸汽支管容易堵塞,因而,在蒸汽支管的弯头处安装了三通阀门,以利于在正常生产过程中疏通在小矿槽外部的管道堵塞。蒸汽技改后,混合料温度平均提升了10.4℃。

5.结论

稳定提高烧结产量,不能依靠单工序的提升,需要多工艺和管理的协同。以低水低碳厚料层生产操作为总纲,协同设备管理,综合漏风治理,强化烧结混合料制粒效果,提高料温减少过湿层,持续研究分析配矿结构等措施,可以实现稳定烧结矿质量,提升烧结矿产量,将净上料量由380t/h提升到415t/h,内返率由20%降低到14%。

参考文献(略)