基于PLC的周抛机的控制系统

2021-03-16周进伟

葛 凯,马 驰,陈 威,周进伟

(蚌埠凯盛工程技术有限公司,蚌埠 233010)

根据IHS Markit最新的《触控面板与盖板玻璃与CPI》报告,手机触控面板盖板玻璃全球出货量预计在2019年达到24亿片,较2018年的21亿片增长13.9%;这种稳定增长态势在未来两年内将继续保持,2020年预计增长11.4%,2021年则增长7.3%[1]。巨大的社会需求极大地促进手机玻璃制造行业的发展。随着对手机玻璃性能要求日趋增高,在其产业链中,手机玻璃磨边环节不断受到重视,从而需要用到相应的设备,此类设备叫周抛机或者边抛机。

传统的磨边法主要是为了彻底去除前道工序精磨后的各种加工痕迹(磨纹、划印、麻点、毛刺),一般都不能大幅度地提高打磨工件的形状和尺寸精确度。其中所采用的是靠模加工的方式,需要我们在开始加工产品前先做专门的产品模板,当生产的品种比较多时,会使得更换模板麻烦,而且模板的制作与管理成本也较高。

鉴于此,该文提供了一种不需要靠模,加工精度高、加工方便、快速且加工产品良率高的智能电子仿形靠模控制系统。

1 周抛机的机构组成和工艺过程

周抛机机构可分为玻璃夹具的自转、毛刷自转、毛刷水平移动等部分,其基本结构组成如图1所示。

其中玻璃夹具配有专用上料台,不同产品只需更换两侧定位板即可。定位板外形按玻璃1∶1制作。装好定位板后,依次放入玻璃,放玻璃时两侧各用一块胶板垫底,起保护作用。夹具一次装夹产品厚度达180 mm,按0.4 mm一块可一次装载300~400块,采用工装快速定位,气动夹紧,无需真空,避免漏气吸不住玻璃、飞片等异常。玻璃夹具的驱动为伺服电机配精密行星减速机,能够以恒定的线速度进行自转运动。

毛刷旋转采用伺服电机直联传动,最高转速可达1 800 r/min,传动效率高,性能稳定,噪音小,且能实时反馈当前电机电流、扭力情况,方便监控。毛刷选用的是优质的猪毛刷,其特点是弹力好,不易掉毛,抛光效果好。新毛刷使用前,需浸泡在研磨水里1~2 d,以减少掉毛现象。

毛刷水平移动采用伺服电机配丝杆传动。毛刷在水平方向上设有原点位和加工位,原点位是通过原点开关寻找到原点位,在初始状态或者加工完成后毛刷都会自动回到原点位。加工位是手动移动毛刷,当毛刷碰到玻璃边缘时立即停止,再点击位置标定,即把当前位置记录下来,此位置就是毛刷进行抛光的初始加工位。当玻璃放置在机器的中间位置进行恒定角速度进行自转,毛刷不停地进行高速旋转并在电子靠模的控制下进行进退往复运动,使毛刷始终与玻璃边相切,从而实现对玻璃侧边的抛光。其中每次更换一个新产品,必需用新毛刷校准左右轴起始位,装好产品及新毛刷后,切换到手动状态,手动移动毛刷,当毛刷碰到玻璃边缘时立即停止,再点击位置标定,即把当前位置记录下来。

水泵选用的是带搅拌功能的自吸水泵,水泵通过不锈钢板固定在塑料粉水桶上,桶里加入足够的水及磨粉,连接好进/排水管。为了达到良好的抛光效果,粉水比重需达到1.3左右,否则会出现抛不透或加工效率低等现象。

2 控制系统硬件配置

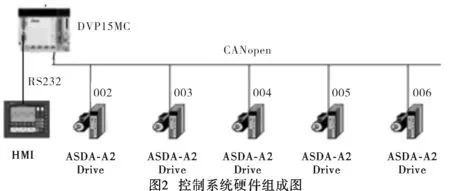

为了满足上述工艺及精度要求, 设计了以DVP15MC控制器为核心的控制系统。硬件组成如图2所示。

DVP15MC是一款基于CANopen的现场总线的多轴运动控制器,它将传统PLC与运动控制器高度整合,实现一体化,这种设计大幅降低了扫描周期,程序执行高效、运动控制精准。DVP15MC同时对电子凸轮、电子齿轮、旋切等功能的支持也更加强大。图形凸轮编辑器可以实现复杂轨迹控制,运行中还可以动态修正凸轮数据。让加工作业的效率、精准度和灵活性都改善不少。15MC内部还具有更丰富的集成端口。集成两个CAN端口,一个专用于Motion,另一个专用于CANopen数据交换(支持主/从站模式);集成两个独立的Ethenert端口,支持Modbus TCP协议。新一代总线型运动控制器DVP15MC,不仅支持标准G代码、NC功能(点位控制、直线插补、圆弧插补、螺旋插补等),还新增了平滑过渡功能。同时G代码指令空间、程序容量以及变量空间也都有了几十倍乃至上百倍的提升,让各种精密编程更加游刃有余。在此基础上,DVP15MC支持循环、事件、自由运行等多种任务类型,并可同时支持多达31个任务,运动执行更加高效。并支持运动指令BufferMode功能,可以改善运动曲线,减少对机械的冲击。

伺服驱动器选用ASDA-A2系列,该驱动器内含64组PR运动路径编辑功能、电子凸轮功能,无需高阶控制系统,就可实现复杂的运动控制和凸轮同步功能;内含伺服By-pass功能,可以实现命令信号逐级传递不衰减,轻松构造一主多从的控制架构。还集成了高速输入接口,结合运动控制的特点,配有原点、限位、位置捕捉、STO 安全急停等高速输入功能端子[2]。

触摸屏是人机交互的中枢,通过RS232与15MC运动控制器相连。触摸屏内存储着不同的配方数据、常用的玻璃尺寸规格、不同的工作模式等信息。操作者通过触摸屏能够获知设备各轴的状态,还可以随时更改不同参数来更改设备运行的轨迹,以达到快速更改生产计划。

周抛机的控制系统是以CANopen为物理介质进行网络组态。CANopen是一种架构在控制局域网络(Control Area Network,CAN)上的高层通讯协议,包括通讯子协议及设备子协议,常在嵌入式系统中使用,是工业控制常用到的一种现场总线。同时CANopen也是一个开放的、标准化的高层协议,支持各种CAN设备的互用性、互换性,在各工业控制系统中得到了广泛的应用[3]。CANopen协议定义了4类数据传输对象:网络管理对象(NMT)、服务数据对象(SDO)、过程数据对象(PDO)和特殊功能对象。通过此4类对象的操作,可实现对相关设备的控制[4]。

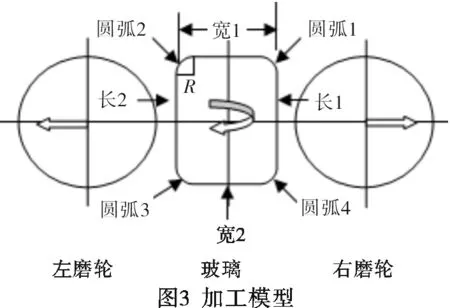

控制方式上,主要是以线速度恒定的轮廓加工,通过将玻璃的轮廓形状转化为加工所需的电子凸轮(CAM)表来实现。加工模型如图3所示。我们将玻璃看做是直线和圆弧构成的类长方形轮廓,加工过程中会自转运动。左右分别1个标准圆(圆筒毛刷),加工过程中会沿水平方向运动。最终在加工过程中达到的效果是随着工件的自转,工具也会在水平方向运动,使得与工件实时相贴合(相切)。加工起始点如图3所示,将毛刷相切于玻璃长中心点的位置再加上补偿值的位置规定为加工的起始位置。

3 控制系统软件设计

3.1 PLC程序设计

程序的设计应用了模块化的程序设计的方式。即在进行程序设计时将一个项目的程序按照不同的功能划分为若干个小程序模块,每个小程序模块能够独立完成一个确定的功能,并且在这些模块之间建立必要的联系,通过每个模块之间的相互协作从而达到一个项目的程序设计。

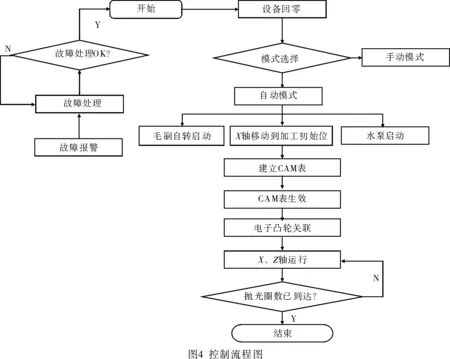

PLC的控制程序主要包含手动控制模式、回原点模式、自动控制模式、报警系统及复位程序。手动控制模式主要是用于调试时独立测试各个单元是否能够正常工作以及后期设备的维护;回原点模式是用于设备各轴回归到待工作转态;自动模式是实现抛光过程的自动化控制,即一键启动后就能完成整个抛光过程,然后自动回归原点,等待下一次的启动信号。报警程序是为了维护设备安全运行的必备功能,报警系统里主要包括伺服的各轴报警、气缸动作不到位报警、传感器长时间没信号报警等,复位程序是用于将所有已经解除报警信号的报警信息复位。PLC使用CANopen Builder软件编译程序,自动控制程序流程图如图4所示。

控制核心主要是实现线速度恒定的轮廓加工,通过将工件的轮廓形状转化为加工所需的电子凸轮(CAM)表来实现。过程的实现需要建立5张CAM表,若想添加其他CAM表,该5张CAM表地址不可用。实际需占用哪5张由CAM_ID输入参数设置。

1) CAM_ID[0]存放以实际加工轮廓长度为主轴,工件自转角度为从轴的CAM数据。

2) CAM_ID[1]存放以实际加工轮廓长度为主轴,工具水平运动距离(未加补偿)为从轴的CAM数据。

3) CAM_ID[2]存放以虚拟轮廓长度为主轴,实际加工轮廓长度为从轴的CAM数据。

4) CAM_ID[3]存放以实际加工轮廓长度为主轴,右工具补偿值为从轴的CAM表数据。

5) CAM_ID[4]存放以实际加工轮廓长度为主轴,左工具补偿值为从轴的CAM表数据。

6) CAM_ID[0]、CAM_ID[1]、CAM_ID[3]和 CAM_ID[4]存放的CAM表的主轴为同一个虚轴,即实时已加工的实际轮廓长度。

7) CAM_ID[2]的从轴为CAM_ID[0]、CAM_ID[1]、CAM_ID[3] 和 CAM_ID[4]的主轴,主轴为另一个虚轴。

8) CAM_ID[1]和CAM_ID[3]的从轴叠加可实现对右工具水平运动的补偿调节;CAM_ID[1]和CAM_ID[4]的从轴叠加可实现对左工具水平运动的补偿调节。这些都可通过MC_CombineAxes指令实现。

9) 利用电子凸轮性质,通过控制CAM_ID[2]的主轴来达到控制从轴的目的。主轴的运行速度即为加工的线速度,即可通过给主轴一个恒定的速度来使加工线速度保持不变。

3.2 人机界面设计

如图5、图6所示,触摸屏控制程序的设计采用台达DOPSoft组态软件设计,触摸屏主要的控制界面包括自动模式、手动模式、参数设置、IO监控、报警界面。当我们想进入不同的控制功能,只需点击对应的按钮可跳转到对应功能的界面,各功能的界面也可以方便返回主界面。

4 结 语

该文是以台达DVP15MC PLC为核心设计的控制系统,它以CANopen Builder平台为基础,以Can总线为控制方式,可实现精确的运动控制。经调试,此系统加工效率高、运行平稳、操作方便、性能可靠、成本低,能满足工件最小装夹尺寸4" 55×120工件、最大装夹尺寸9" 130×230规格的手机玻璃四周抛光要求。