低介电常数覆铜板用球形填料的制备方法

2021-03-16王华文温家俊彭小波杨小菲李明九

王华文,温家俊,王 芸,彭小波,杨小菲,李明九

(安徽凯盛基础材料科技有限公司,蚌埠 233000)

随着新一代互联网、云计划技术及应用的迅速发展,对大规模数据处理及数据传输速度的要求越来越高,信号处理及传输的频率越来越高,电子信息系统向高频高速方向发展,市场上新一代高速路由器、高速交换器和通讯基站、高端服务器等对于高频高速线路的覆铜板具有很大需求。使用频率从MHz向GHz频段升级,推动了高频技术应用的迅猛发展,信息传输技术已开始迈入高频时代[1]。对于高频高速覆铜板材料的性质,有两个重要要求:介电常数越小越好,因为信号的传输速率与材料介电常数的平方根成反比,所以介电常数高容易造成信号传输延迟;介质损耗越小越好,因为介质损耗大信号传输品质差[2]。

目前国内覆铜板使用的无机填料主要有熔融硅微粉、E-Glass粉、TFT-Glass粉等。熔融硅微粉由于介电常数热膨胀系数小,是目前覆铜板最主要的无机填料,但是其硬度大、表面形貌不规则,这些性质给覆铜板的制备及后期加工工艺带来诸多的困难,比如在对采用这些材料制备的覆铜板钻孔时,钻头易损, 增加了该类覆铜板的加工成本。E-Glass粉和TFT-Glass粉硬度虽小于熔融硅微粉,但是介电常数(E-Glass粉大约6.87,TFT-Glass粉大约6.5)以及热膨胀系数都较大,难以制造出高性能的高频高速覆铜板。

最近有报道国外研制出了D-Glass和NE-Glass玻璃填料,它们的介电常数分别为4.1和4.7,可是这些材料和熔融硅微粉一样都具有硬度大、机械加工性能差的特性,而且制备成本也非常高,造成产品价格昂贵,难以大规模的应用[3]。目前国内外都在积极研发介电常数低并且具有良好的机械性能、化学性能、热性能和高分散填充性能的无机填料,用于满足高频高速覆铜板对无机填料的性能要求。该文制备了一种覆铜板用球形填料,介电常数为5.17,讨论了氧化物成分对填料介电常数的影响,表征了球形填料的硬度和球形度。制备的球形填料同时兼具低介电常数、低硬度和高球形度,具有极佳的工业应用前景。

1 实 验

1.1 玻璃配方的确定

介电常数是用来表征在外电场作用下,介质极化过程的大小。即

ε=1+4πa

(1)

式中,a为介质极化率(真空中a=0,ε=1)。

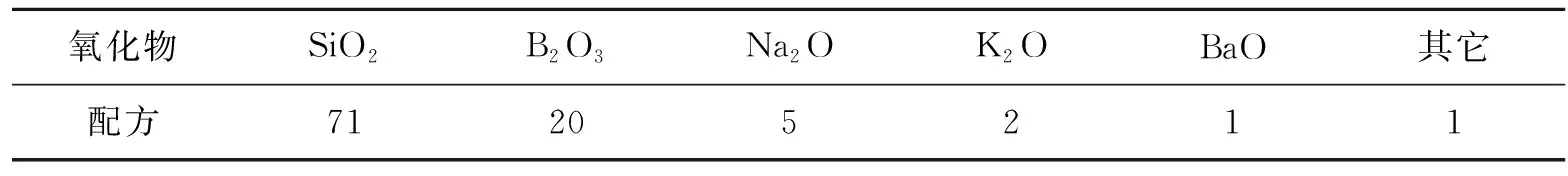

因此,从式(1)中可以看出介质的极化率越大,其介电常数越大。对于玻璃来说,在温度、电场频率一定的前提下,介电常数大小只与玻璃的化学组成有关。玻璃的介电常数与其化学组成的关系可从离子极化率和迁移率的大小来考虑,离子极化率大小和迁移率大小与介电常数正相关,离子极化率和迁移率越大则介电常数越大[4]。因此选择玻璃组分的时候需要选择具有较小离子极化率和迁移率的氧化物组分,同时需要玻璃便于加工、具有优良的化学稳定性,目前我们采用的低介电常数玻璃组分为SiO2-B2O3-R2O-BaO体系。根据前期实验工作基础,分析已有实验结果,参考相关资料,设计实验配方如表1所示。

表1 实验配方组成质量 /%

SiO2-B2O3含量超过90%,是玻璃配方的最重要的组成成分,单独看SiO2和B2O3的介电常数都比较低,前者石英玻璃的介电常数3.8,B2O3玻璃的介电常数3.2,但是SiO2的熔化温度比较高,需要适量引入B2O3,使熔制更容易,玻璃的网络结构完整性更好,极化度降低,介电常数变小,但是加入过多会使玻璃的理化性能达不到要求,耐酸、耐碱性能变差,因此需要控制引入量。Na2O和K2O是玻璃中常用的碱金属氧化物,一般来说K+和Na+主要起断网作用,具有高温助熔、加速玻璃熔化和明显降低硬度的作用,同时两种碱金属作用会出现混合碱效应,介电常数出现极低值。Ba是ⅡA族最后一个元素,在碱土金属中,其原子序数最大,离子半径最大,碱性最强。这就决定了它具有提高玻璃折射率、色散、防辐射和助熔等一系列特性。BaO属于典型的网络外体,它在结构中的地位和对性能的作用,介于碱土金属与碱金属离子之间,可显著提高介电常数,所以不可引入过多,少量引入可以降低玻璃高温粘度,降低玻璃融化温度,有利于工业生产。经计算该配方熔化温度为1 476 ℃,澄清温度1 481 ℃,介电常数5.35。

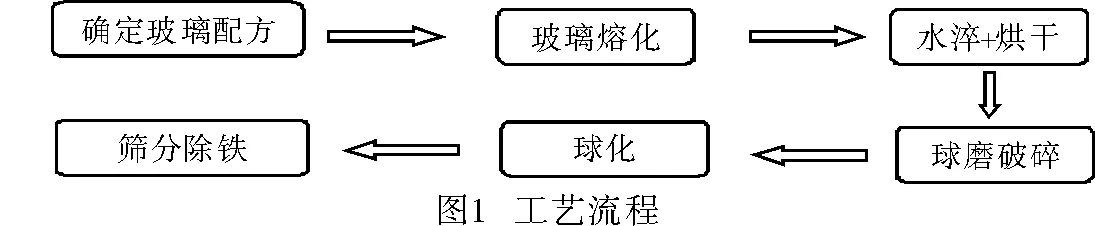

采用特定组成的玻璃原料,将其熔化、水淬、粉碎分级成一定粒径的颗粒,再将玻璃颗粒投入到球化炉炉内进行重新加热,这时处于熔融状态的玻璃颗粒在表面张力的作用下球化,然后快速冷却收集,即可获得低介电常数球形填料,整个工艺流程见图1。

2 测试

作为覆铜板低介电球形填料,最重要的技术指标除了与传输速率和传输品质有关的介电常数(Dk)和介电损耗(Df)以外,硬度和球形度也是不可忽视的,前者反应材料的机械加工性能,硬度越大,机械加工性能越差,难以大规模应用;后者则反应其分散性,球形度越差,则其在覆铜板的制备过程中越难以做到均匀分散和高填充,降低覆铜板的良品率。

2.1 介电常数和介电损耗的测试

取待测样品,将其放入外径Φ2.9 mm,内径Φ2.5 mm的聚四氟乙烯管中进行测试。将重入式同轴腔与矢量网络分析仪连接,开机预热60 min;进行空腔校准;将被测样置入重入式同轴腔进行测试。

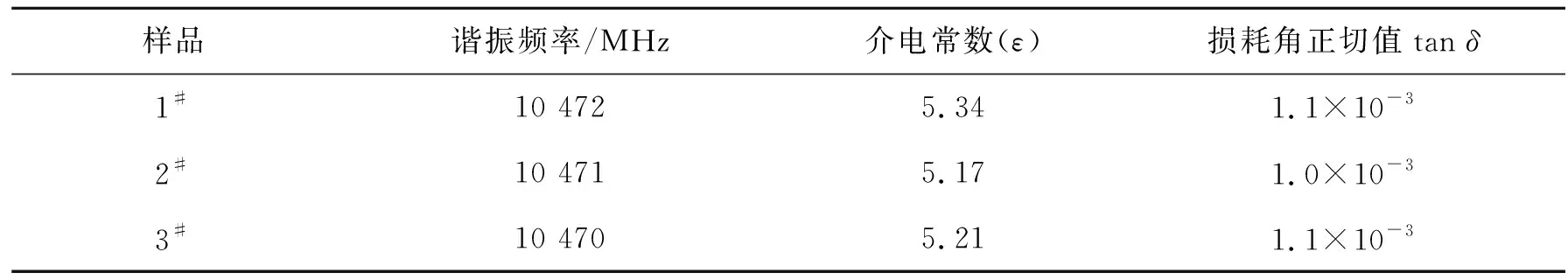

通过表2可以发现,制备的球形填料的介电常数最大为5.34,最小5.17,都在6以下,要优于于E-Glass玻璃填料,它的介电常数在6.87。介电损耗最大1.1×10-3,最小1.0×10-3,优于E-Glass玻璃填料的介电损耗1.2×10-3。

表2 球形填料介电常数和损耗角正切值测试结果

2.2 球形度测试

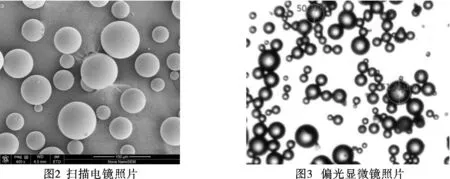

扫描电镜和偏光显微镜照片显示微珠颗粒形貌如图2、图3所示。

取球形填料用BT-2900动态图像粒度图粒形分析系统(湿法)设备表征,该设备通过相机拍摄10 000颗颗粒的照片,与球的标准图谱比较,显示颗粒的球形度的统计学数据,结果显示如表3所示。

表3 球形度测试结果(颗粒数目10 000颗)

球形度是表征颗粒形貌的参数,形貌上越接近球的颗粒,其球形度越接近于1,是与物体相同体积的球体的表面积和物体的表面积的比。球的球形度等于1,其它物体球形度小于1。表3中3个样品的球形度最大可以达到0.992,最小有0.584,平均球形度在0.950之上,可以看出我们的球形填料颗粒的球形度非常高,已经接近于球形,观察扫描电镜照片图2和偏光显微镜照片图3更直观,也可以进一步验证这个观点。

2.3 硬度测试

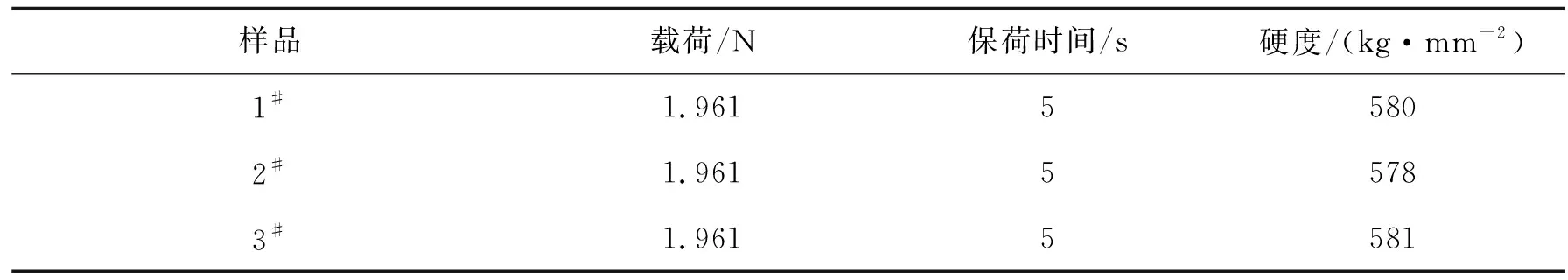

将球形填料熔制成玻璃块状,取制好的试验片放在刚性支撑实验台上,实验台和试验片均保持表面洁净,使压头接触试验片表面,使用实验力垂直的压入,没有震动和摆动,直到试验力达到规定值。从开始使用力到力达到额定值持续时间5 s。测量两对角线的长度。它们的算术平均值用于维氏硬度的计算。

表4 硬度测试结果

从表4的硬度测试结果来看,可以知道样品的硬度,最低的硬度为578 kg/mm2,最高581 kg/mm2,远低于760 kg/mm2的硅微粉,也低于D-Glass和NE-Glass玻璃填料的660 kg/mm2和650 kg/mm2,低硬度的球形填料有利于覆铜板后期加工,提高加工设备钻头的使用寿命。

3 结 论

a.基础配方组成中选用低Dk系数的玻璃组成,以SiO2-B2O3组成为低介电球形填料的基础成分,同时通过引入Na2O和K2O,来提高玻璃的耐酸碱性,引入BaO降低玻璃融化温度。测试显示,SiO2-B2O3-R2O-BaO体系玻璃微珠的介电常数可以做到5.17,介电损耗1.0×10-3。

b.制备的低介电球形填料硬度远低于市场常见的熔融硅微粉和D-Glass和NE-Glass玻璃填料。维氏硬度测试结果为578 kg/mm2,有利于覆铜板后期加工,减少对钻头的损耗。

c.采用一整套球化工艺,球化效果明显,球形度普遍可以达到0.950以上,流动性好,在后续使用过程中可以大大减少树脂的用量,即使在高添加量的前提下树脂粘度也不会增大很多,改善了生产操作条件,显著提高生产效率。