我国粉煤灰化学成分与理化性能及其应用分析

2021-03-16白志民汪溢汀

刘 全,白志民,王 东,汪溢汀

(1.中国地质大学(北京),北京 100083;2.黄石市鑫溢新材料科技有限公司,湖北 黄石 435109)

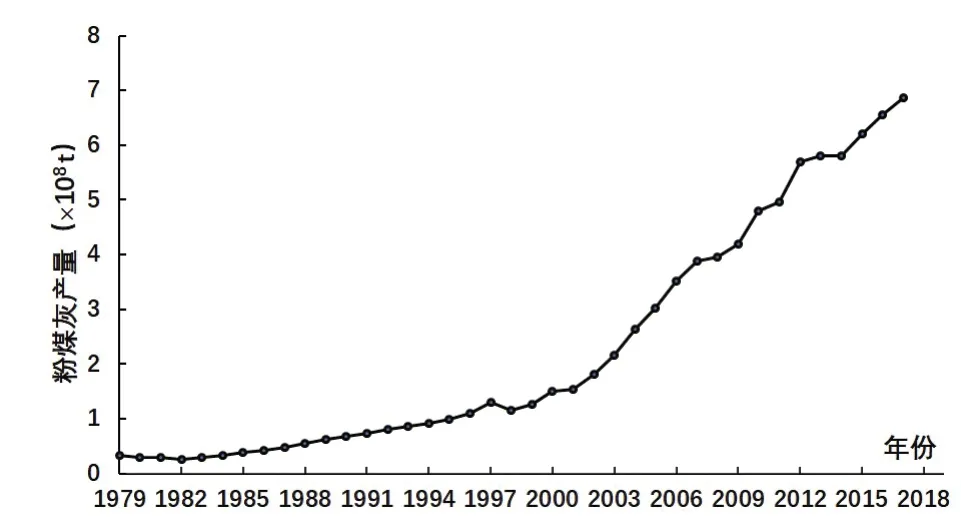

长期以来,煤炭一直是我国火电发电的主要燃料,2017年用于火力发电的煤炭总量约为19.002 5×108t[1],占国内煤炭总消耗量的49.26%,相应产生了6.86×108t粉煤灰。近20年来,我国的火电装机容量以及粉煤灰产量出现了同步大幅增长趋势,2017年的火电装机容量和粉煤灰的产量较2000年分别增长了4.65倍和4.57倍[1]。从1979年至2018年粉煤灰的产量及变化趋势看(图1),粉煤灰产量的年均增长率约为13.42%,但2000年至2017年的年均增长率达到了19.85%,增长速率明显加快。大量研究证实,粉煤灰这一大宗硅酸盐固体废弃物是具有明显应用价值和广阔应用空间的资源。长期以来,以粉煤灰资源化利用为目标,广泛开展了粉煤灰化学成分、物理性能和物相组成的评价研究,积累了大量资料,推动了粉煤灰资源化加工与开发利用的进程。本文收集了已公开发表的与我国粉煤灰化学成分和理化性能有关的近600个样品的数千个数据,对主要氧化物和典型理化性能的变化特点及其规律进行了归纳总结,对化学成分与理化性能的内在联系以及化学成分和物化性能及工程应用的关系进行了分析讨论,以期为粉煤灰的工艺技术性能评价及其应用技术研究提供有价值的资料与可借鉴的研究思路。粉煤灰物相组成也是影响其资源化利用的重要因素,将另文专门讨论。

1 我国粉煤灰的化学成分特点

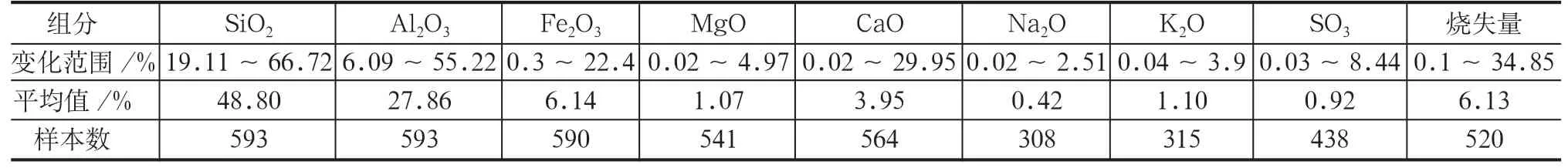

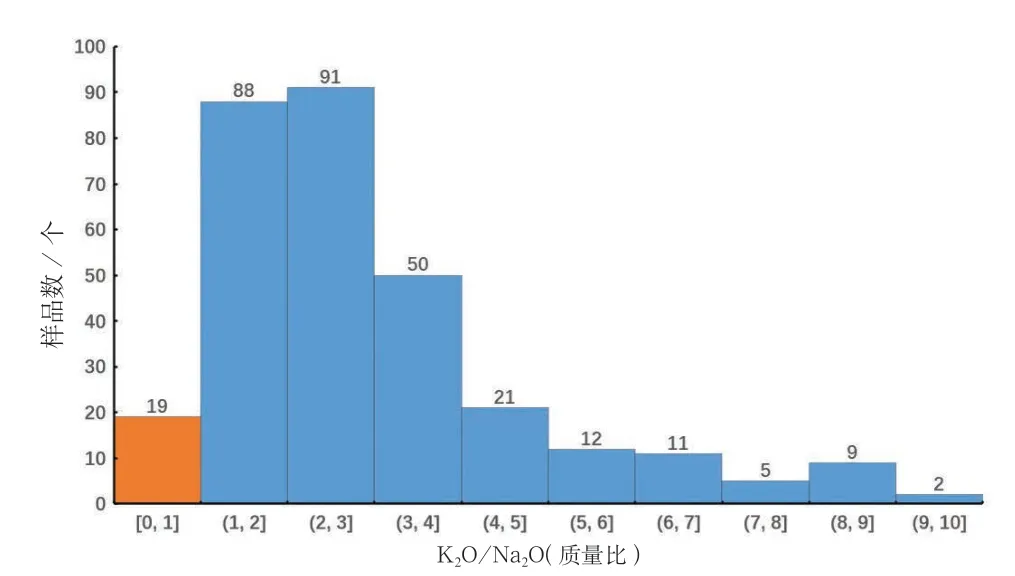

我国粉煤灰的化学成分及其变化(表1和图2)具有如下特点。

图1 近40年来我国粉煤灰年产量变化趋势

表1 粉煤灰化学成分

图2 粉煤灰化学成分变化

(1)SiO2变化范围较大(19.11%~66.72%),平均值48.80%,样品分布总体呈正态分布。其中,有72.8%样品的SiO2含量变化40%~58%之间,而含量高于64%和低于37%样品相对较少。

(2)Al2O3含量变化的总体特点与SiO2类似,也呈正态分布,其中有89.5%样品的Al2O3含量变化在15%~40%之间,含量高于40%和低于15%样品相对较少。尽管Al2O3含量≥40%的高铝粉煤灰[2-3]样品所占比例不高,但其作为高铝固废的高附加值综合开发利用取得了突破进展[4-5],已经成为变废为宝的典范。我国高铝粉煤灰主要产自准格尔煤田,这里年产高铝煤炭约1×108t,约产生3 000×104t高铝粉煤灰。高铝煤炭中不可燃矿物主要为高岭石(含量27.2%)和勃姆石(含量8.7%),煤灰中Al2O3含量高于40%,高铝粉煤灰蕴藏总量达70×108t[3,6],开发前景广阔。

(3)Fe2O3的最高含量达到22.4%,但有92.9%样品的Fe2O3含量都低于14%,高于14%者仅占样品总数的7.1%。进一步细分,有52.2%样品的Fe2O3含量低于6%,有69.7%样品的Fe2O3含量低于8%。研究发现,我国西南地区粉煤灰铁含量大都较高,属富铁粉煤灰[7]。磁铁矿和赤铁矿是粉煤灰中铁的主要赋存矿物,但它们大多与其他物相粘结成集合体,采用磁选法提取磁性铁矿物时需进行磨矿处理[8]。同时,富铁粉煤灰作为聚硅酸铝铁复合絮凝剂的原料具有优势[9]。

(4)CaO含量变化范围较大,但绝大多数样品(83.2%)的CaO含量低于6%,且有44.1%样品的CaO含量集中在2%~4%之间。CaO含量较大的变化范围以及高钙粉煤灰的出现,与流化床锅炉燃料中添加碳酸钙脱硫剂以及燃煤电厂干法(半干法)烟气脱硫过程中亚硫酸钙混入粉煤灰有关[10]。对于没有外来钙混入的粉煤灰,其钙物质主要源自原煤中的方解石和白云石等碳酸盐矿物[2,11],大多属于低钙粉煤灰。MgO含量明显低于CaO,但其变化特点及其影响因素与CaO高度相似,绝大多数样品(89.8%)的MgO含量低于2.1%,且有71.9%样品的MgO含量集中在0.6%~1.5%之间。高镁粉煤灰的出现也与发电过程中白云石脱硫剂的混入有关。

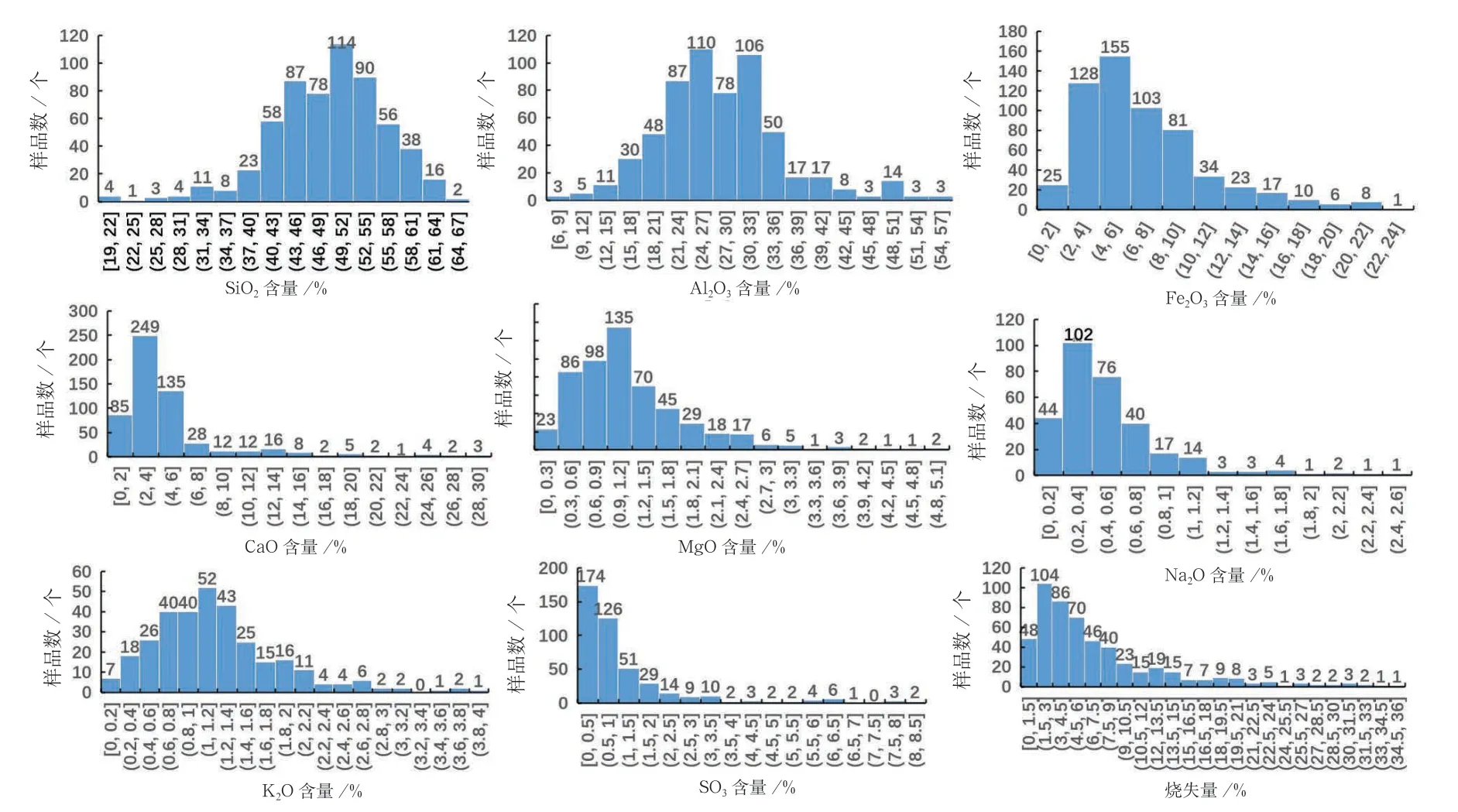

(5)Na2O和K2O的含量相对较低(图3)。Na2O和K2O的最高含量分别为2.61%和3.9%,平均含量分别为0.42%和1.1%。有95.1%的样品Na2O含量低于1.2%,而K2O含量低于2.2%的样品占总量的93%。多数粉煤灰以富K2O贫Na2O为特征(K2O/Na2O>1),只有6.2%的样品的K2O/Na2O小于1;K2O/Na2O最大值接近10,但大多数样品的K2O/Na2O在1~5之间。粉煤灰中的钾可能主要来源于煤炭中的伊利石,而部分钠较高者可能受钠长石影响[12,13]。迄今,尚未见有粉煤灰中有富钾和/或钠的结晶相存在的报道,推测它们主要呈硅酸盐玻璃态形式存在。

图3 粉煤灰K2O/Na2O变化

(6)SO3变化在0.03%~8.44%之间,但其平均值只有0.92%,且有92%样品的SO3含量低于3%。SO3主要源于煤炭中的无机硫(如黄铁矿、白铁矿、磁黄铁矿,石膏、硬石膏[12,13,15]和有机硫(二硫化物、硫化物、硫醚)[16]。研究发现[15],内蒙古东北部地区煤炭中硫含量大多低于1%;华北地区煤炭硫含量大多在1.5%左右;山东、安徽、浙江、湖南、湖北、广东等地煤炭的硫含量大多高于2%;广西等地硫含量大多高于4%;云贵川地区硫含量在3%~5%之间[16]。总体看,粉煤灰中SO3含量主要受煤炭本身硫含量制约,同时也受燃烧与脱硫技术影响[18],具体表现在:未经洗选的原煤燃烧产生的粉煤灰以及采用循环流化床、型煤以及水煤浆燃烧等工艺产生的粉煤灰,硫含量大多继承了原煤的特征,硫含量变化较大;脱硫后煤炭燃烧产生的粉煤灰的SO3含量一般较低;采用干法或半干法脱硫技术产生的粉煤灰,往往有脱硫石膏的混入,硫含量较高。

(7)烧失量变化范围较大,从接近0至34.85%。分析发现,燃煤锅炉类型与燃烧状态是影响烧失量的主要因素[21-23]。一般而言,煤的燃烧越充分,残留碳越少,粉煤灰的烧失量越低;采用循环流化床燃烧技术,特别是以煤矸石为燃料产生的粉煤灰大多具有较高的烧失量。

2 我国粉煤灰的典型理化性能

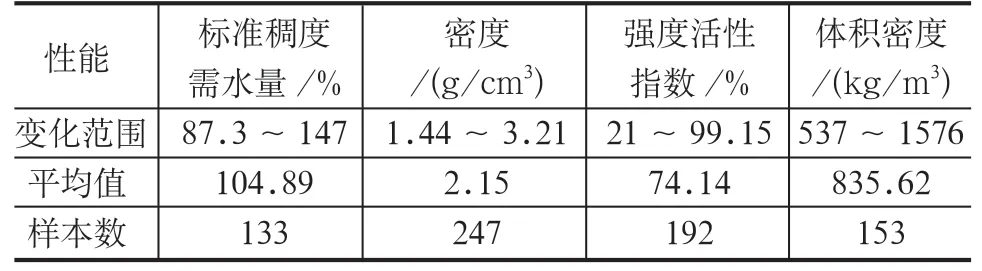

我国粉煤灰的典型理化性能及其变化(表2、图4)具有如下特点。

表2 我国粉煤灰典型理化性能一览表

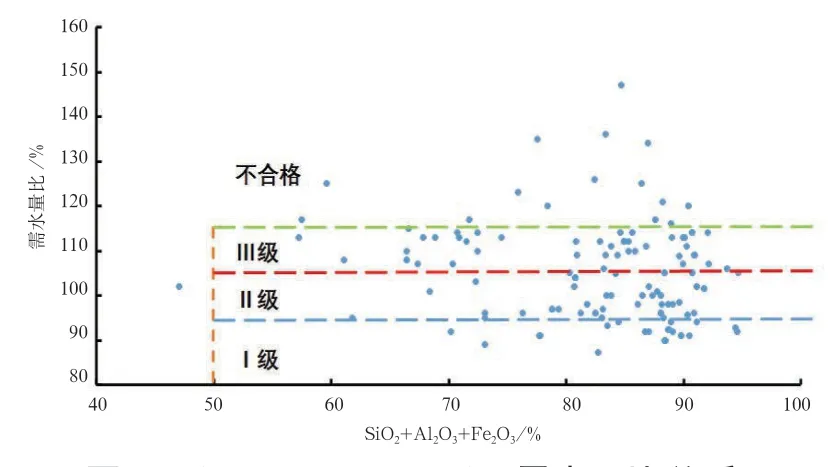

(1)粉煤灰的标准稠度需水量变化范围较大,在87.3%~147%之间。按GB/T1596-2017(以下简称规范)对搅拌砂浆和混凝土用粉煤灰理化性能要求与分级,Ⅰ级、Ⅱ级和Ⅲ级粉煤灰分别占20.3%、34.6%和33.8%,不合格品占11.3%。从需水量与烧失量的关系看,烧失量越高,表明其未燃尽碳含量越高,需水量就越大。

(2)粉煤灰的密度变化范围较大,但有93.1%的样品达到规范规定的合格品的要求,不合格者仅有6.9%。从影响粉煤灰密度的因素看,具有封闭气孔的“漂珠”含量越少,粉煤灰的密度越大;球形“沉珠”以及铁及其含铁矿物含量越高,粉煤灰的密度越大。

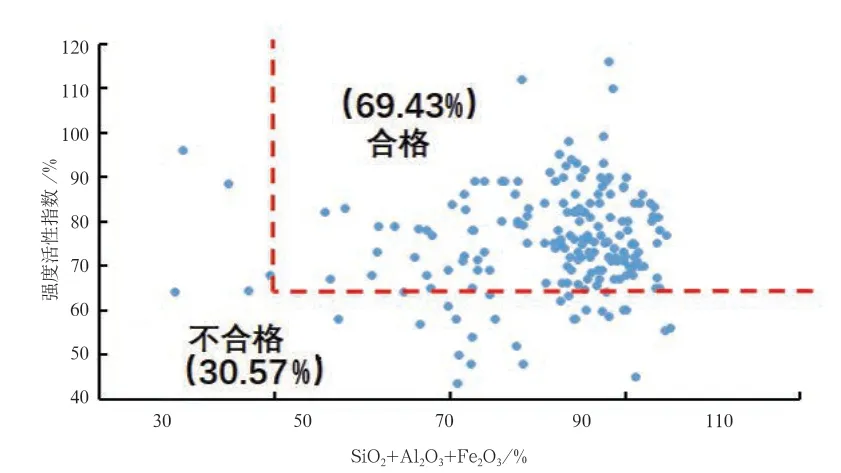

(3)粉煤灰的强度活性指数也有较大的变化范围,且其平均值(74.14%)略高于规范规定的≥70%的要求。此外,有67.4%样品的强度活性指数大于70%,属于合格品,其余的32.6%不合格。

(4)粉煤灰的体积密度的变化范围也较大,但其平均值只有835.62kg/m3,明显低于煤矸石、选矿尾矿、冶炼渣等大宗硅酸盐固体废弃物。目前,在粉煤灰资源化利用技术规范中尚未对其体积密度做出具体规定。

3 粉煤灰的应用分析

粉煤灰这一大宗硅酸盐固体废弃物的应用领域十分广泛[27,28],以其火山灰活性为基础的应用领域(如水泥混合材、水泥混凝土、加气混凝土、矿山充填)消耗量最大(约占总量的60%)[28],技术最为成熟,并形成了配套的技术标准或规范(如GB/T1596-2017、JC/T 409-2016)。

规范和ASTM C618[29],依据产生粉煤灰的燃煤类型将粉煤灰划分为C类和F类两类。C类是由褐煤或次烟煤燃烧产生的粉煤灰,F类是由无烟煤或烟煤燃烧产生的粉煤灰;相对于F类,C类往往具有更高的CaO和MgO,而SiO2、Fe2O3和C的含量较低。

图4 粉煤灰典型理化性能变化

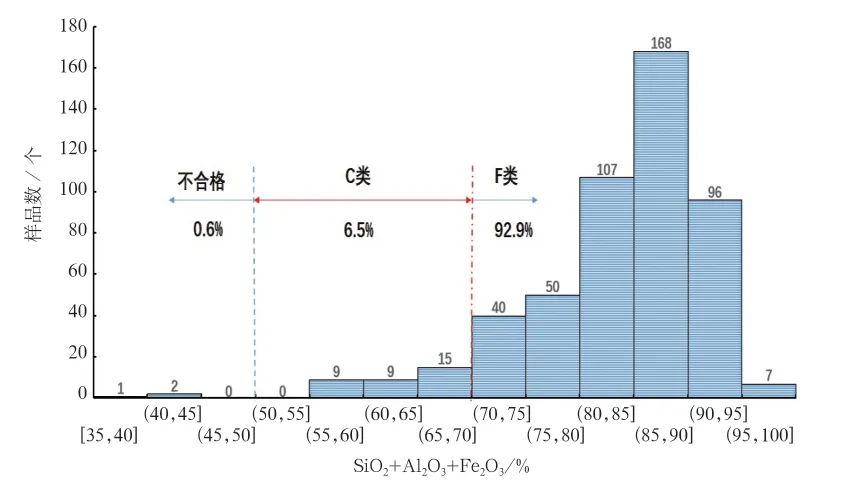

(1)前已述及,SiO2、Al2O3和Fe2O3是粉煤灰中含量最高的氧化物,且主要赋存在非晶态玻璃相中。它们的含量及其赋存状态对粉煤灰的火山灰活性及其胶凝性质具有显著影响,因而规范和ASTM C618[29]都对三者含量之和(SiO2+Al2O3+Fe2O3)作为拌制砂浆和混凝土以及水泥活性混合材的重要指标,具 体 规 定 为:(SiO2+Al2O3+Fe2O3)>50%为C类,>70%为F类。从这一约束性指标看,我国的粉煤灰有92.8%属于F类,6.5%属于C类,不能归为上述两类者仅占0.6%(图5)。一般而言,F类粉煤灰的火山灰活性更高,它在室温下与氢氧化钙反应形成胶凝化合物的能力更强。

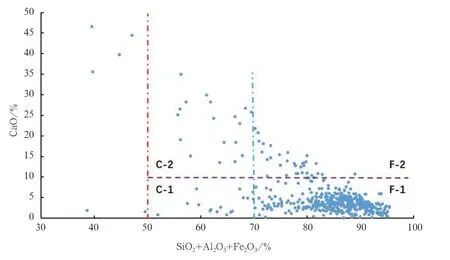

(2)基于燃煤类型提出的粉煤灰分类并未考虑外来物质的混入,然而实际情况并非如此。以CaO为例,除了燃煤带来的钙物质外,以环境保护为目的加入到煤炭中的碳酸钙脱硫剂以及烟气脱硫过程混入的钙盐也导致钙增高并出现复杂变化的因素。通常情况下,F类CaO含量较低,而C类CaO含量较高。但 图6显 示,(SiO2+Al2O3+Fe2O3)含 量 高 于70%的F类,仍 有 约7.3%样 品 的CaO高 于10%(图6 F-2区)。同 样,(SiO2+Al2O3+Fe2O3)含 量 介于50%~70%之间的C类,仍有约47.1%样品的CaO低于10%(图6C-1区)。至于钙含量对使用性能与效能的影响,应结合钙的赋存状态具体分析:①对于由煤炭带入或以方解石或白云石为脱硫剂加入到煤炭中且经过高温燃烧过程的钙,其在高温下大多与硅、铝和铁反应形成了具有水化—胶凝性质的硅酸钙、铝酸钙和铁铝酸钙等,应该属于有益组分;②对于采用干法或半干法脱硫工艺排出的粉煤灰,其中的钙部分呈半水亚硫酸钙(CaSO4·1/2H2O)存在。如果半水亚硫酸钙含量过高,可能会给水泥或混凝土产生不利影响。因此,规范增加了测定粉煤灰中游离氧化钙(f-CaO)的要求,并规定了搅拌砂浆和混凝土以及水泥活性混合料用F类和C类粉煤灰的f-CaO含量应分别≤1.0%和≤4.0%。

(3)大量研究证实,粉煤灰中的硫大多以硫酸盐形式存在。适量的硫酸盐可以提高水泥混凝土的早期强度,但过量时可形成对混凝土结构不利的钙矾石。因此,规范对粉煤灰中SO3的含量做出规定,要求搅拌砂浆和混凝土用粉煤灰SO3的应≤3.0%;用于水泥活性混合料粉煤灰的SO3应≤3.5%。如果把(SiO2+Al2O3+Fe2O3)和SO3含量同时作为约束条件,我国有约91.8%的粉煤灰满足搅拌砂浆和混凝土使用要求(图7 A区),约95%的粉煤灰满足水泥活性混合料使用要求(图7 B区),不适宜上述三类用途者仅占0.5%(图7 C区)。

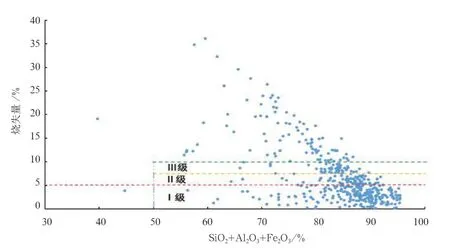

(4)烧失量是体现粉煤灰中未燃尽残留炭多少的指标,也是影响粉煤灰胶凝材料性能的关键组分之一。研究认为,残留炭属于惰性组分,含量过高将导致粉煤灰活性变差;同时,炭含量过高将使混凝土需水量增加,相应降低密实度;还有,碳粉在混凝土凝固泌水过程中往往集中于混凝土的面层,会对面层性能造成负面影响。规范按烧失量将搅拌砂浆和混凝土用粉煤灰划分为三个等级,限定Ⅰ级、Ⅱ级和Ⅲ级粉煤灰的烧失量应分别≤5.0%,≤8.0%和≤10.0%;用于水泥活性混合料的粉煤灰烧失量应≤8.0%。由图8可见,我国粉煤灰符合搅拌砂浆和混凝土用Ⅰ级、Ⅱ级和Ⅲ级烧失量要求的比例分别为53.2%、19.9%和7.2%,其余的19.7%达不到使用要求;达到水泥活性混合料用粉煤灰烧失量要求者占73.1%。

(5)需水量比直接影响粉煤灰混凝土的工作性能以及混凝土的干缩性、强度和耐久性。一般而言,需水量比越小,混凝土的工作性就能越好,混凝土的体积收缩率就越小,密实度和强度就越高,耐久性就越好。规范按需水量比将搅拌砂浆和混凝土用粉煤灰划分为三个等级,限定Ⅰ级、Ⅱ级和Ⅲ级粉煤灰的需水量比应分别≤95%,≤105%和≤115%。由图9可见,我国粉煤灰符合搅拌砂浆和混凝土用Ⅰ级、Ⅱ级和Ⅲ级需水量要求的比例分别为20.30%、35.34%和33.08%,其余的11.28%达不到使用要求。

(6)强度活性指数是直接反映粉煤灰火山灰活性和胶凝性质的重要指标,用实验胶砂与对比胶砂在规定龄期的抗压强度之比(%)表示。规范对粉煤中强度活性指数做出规定,要求搅拌砂浆和混凝土以及水泥活性混合料用F类和C类粉煤灰的强度活性指数都应≥70%。从(SiO2+Al2O3+Fe2O3)和强度活性指数两个维度考察(图10),我国有69.43%的粉煤灰满足使用要求。

(7)规范对粉煤中的密度做出规定,要求搅拌砂浆和混凝土以及水泥活性混合料用F类和C类粉煤灰的密度都应≤2.6g/cm3。从(SiO2+Al2O3+Fe2O3)和密度两个维度考察(图11),我国有93.5%的粉煤灰满足搅拌砂浆和混凝土以及水泥活性混合料使用要求。

4 讨论

(1)烧失量与需水量的关系:从烧失量和需水量两个维度考察(图12),达到规范规定的Ⅰ级、Ⅱ级和Ⅲ级品的比例分别为20%、24.2%和28.4%,而不合格者达27.4%。从烧失量与需水量关系看,烧失量越高(残余炭含量越高),需水量也相应较高。对于这种粉煤灰,可以通过除炭工艺降低烧失量而使需水量满足使用要求。但是,那些烧失量不高而需水量较大的粉煤灰,较高的需水量可能与开孔玻璃体含量高有关。对于这类粉煤灰,通过技术手段降低粉体自身需水量的难度较大。

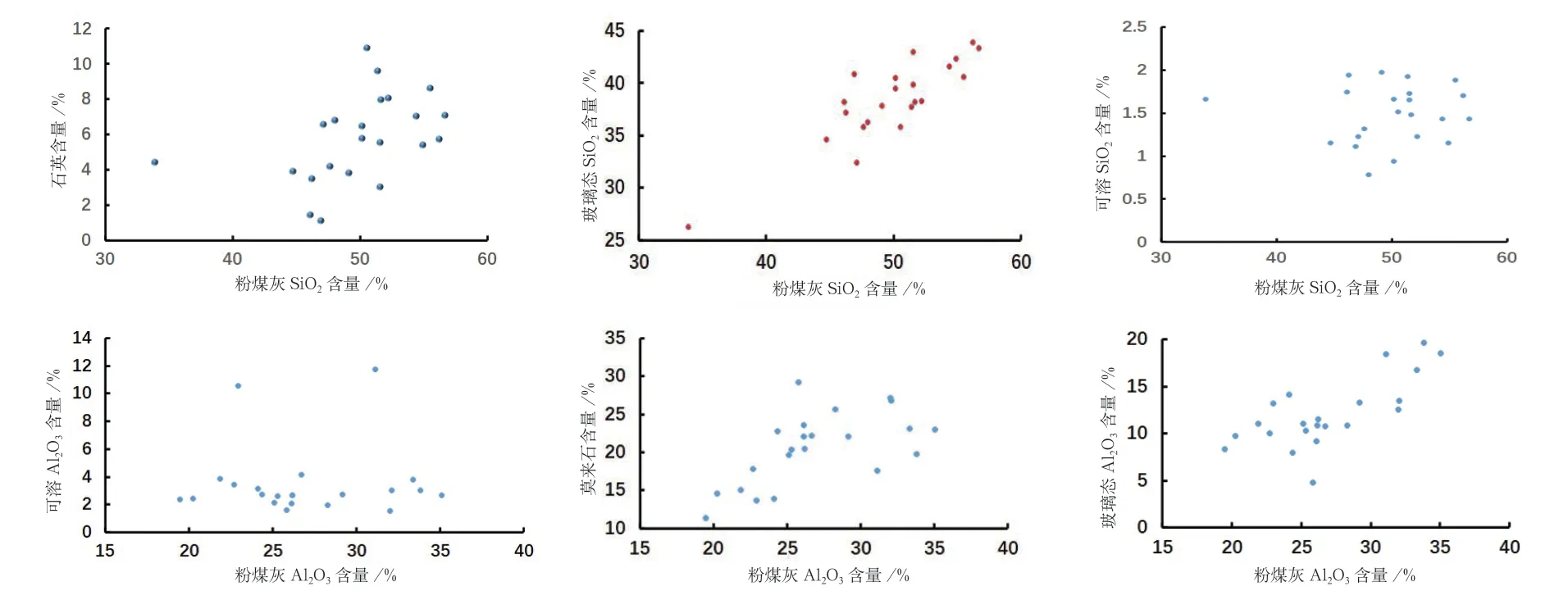

(2)粉煤灰SiO2和Al2O3含量与物相:大量研究证实,粉煤灰中主要硅酸盐矿物为石英和莫来石,非晶相以玻璃体最多(约占总质量的50%~80%)。其中,石英大多是煤炭燃烧过程中石英的熔融残余,晶体结构仍呈低温态。莫来石则是煤炭燃烧过程中高岭石等粘土矿物原位分解相变的产物。至于高岭石转变为莫来石过程中析出的SiO2,主要呈非晶相赋存在玻璃体中,而没有像陶瓷制品中那样结晶为方石英,可能与高岭石相变速度快以及粉煤灰冷却迅速有关。上述特点决定了粉煤灰中SiO2和Al2O3的赋存状态[30]、变化规律及其应用效果,具体表现为:①粉煤灰中石英以及可溶性SiO2含量与粉煤灰的SiO2含量之间并无明显的规律性,而玻璃态SiO2含量与粉煤灰的SiO2含量呈正相关关系。分析认为,石英的火山灰活性很低,无论其含量高低,对胶凝性能的贡献很小;相反,可溶性SiO2火山灰活性很强,但其含量总体不高(一般不超过2%),因而对胶凝性能的贡献也不是很大;与石英和可溶性SiO2不同,粉煤灰中玻璃态SiO2含量高,且与SiO2总含量呈正相关关系,因此将SiO2总含量作为评价粉煤灰火山灰活性及应用效能的主要组分具有合理性和实际意义;②粉煤灰中可溶性Al2O3的含量比可溶性SiO2含量高,但其与粉煤灰的总Al2O3含量之间并无明显的变化规律;相反,粉煤灰中莫来石含量以及玻璃态Al2O3含量都与总Al2O3含量之间呈现呈正相关关系。具体看,莫来石的火山灰活性很低,无论含量高低,其对胶凝性能的贡献都很小;相反,可溶性Al2O3和玻璃态Al2O3对胶凝性能的贡献很显著;与玻璃态SiO2类似,将Al2O3总含量作为评价粉煤灰火山灰活性及应用效能的主要组分也具有合理性和实际意义。

图5 (SiO2+Al2O3+Fe2O3)含量分布

图6 (SiO2+Al2O3+Fe2O3)-CaO关系

图7 (SiO2+Al2O3+Fe2O3)-SO3关系

图8 (SiO2+Al2O3+Fe2O3)-烧失量关系

图9 (SiO2+Al2O3+Fe2O3)-需水量比关系

图10 (SiO2+Al2O3+Fe2O3)-强度活性指数关系

图11 (SiO2+Al2O3+Fe2O3)-密度关系

(3)规范对粉煤灰的定义中,并不包括由循环流化床(CFB)锅炉燃烧收集的粉末。近年来,我国以煤矸石、风化煤及煤泥等低热煤为燃料的循环流化床锅炉发电装置广泛应用,每年产生CFB粉煤灰约(0.8~1.0)×108t[31]。这类粉煤灰是在燃烧温度850~900℃和添加固硫剂的条件下产生的,它的钙和硫含量显著高于煤粉炉粉煤灰,且含有较多的硬石膏(CaSO4)及游离氧化钙(f-CaO);它的球形玻璃微珠含量低,粒径较大,颗粒形态不规则,结构疏松,呈渣状。这类粉煤灰用作胶凝材料对混合料的工作性能(需水量大)及制品的结构稳定性具有不良影响(膨胀率高、早期强度低)。但是,这类粉煤灰球形玻璃体含量低,疏松多孔的颗粒与橡胶的交联点更丰富,且较高的未燃尽炭具有类似炭黑的补强作用,用作橡胶填料具有独特优势,是值得重视的应用途径和方向[32]。

(4)对于钾和钠总和较高的粉煤灰,作为水泥混凝土掺合料是否出现碱骨料反应而影响制品结构稳定性和使用性能目前尚无定论,故规范并未对粉煤灰的碱含量给出具体指标限定与约束,而是给出了碱含量按Na2O+0.658K2O计算的公式;同时建议,当粉煤灰应用中有碱含量要求时,由供需双方协议确定。美国ASTM C618对水泥混凝土用粉煤灰的Na2O含量也提出了非强制性要求,即Na2O≤1.5%。由此可见,粉煤灰的钾和钠含量以及作为水泥和混凝土掺合料对制品性能的影响,尽管目前尚无明确定论,但其是一个需要重视并值得持续深入开展研究的方向。

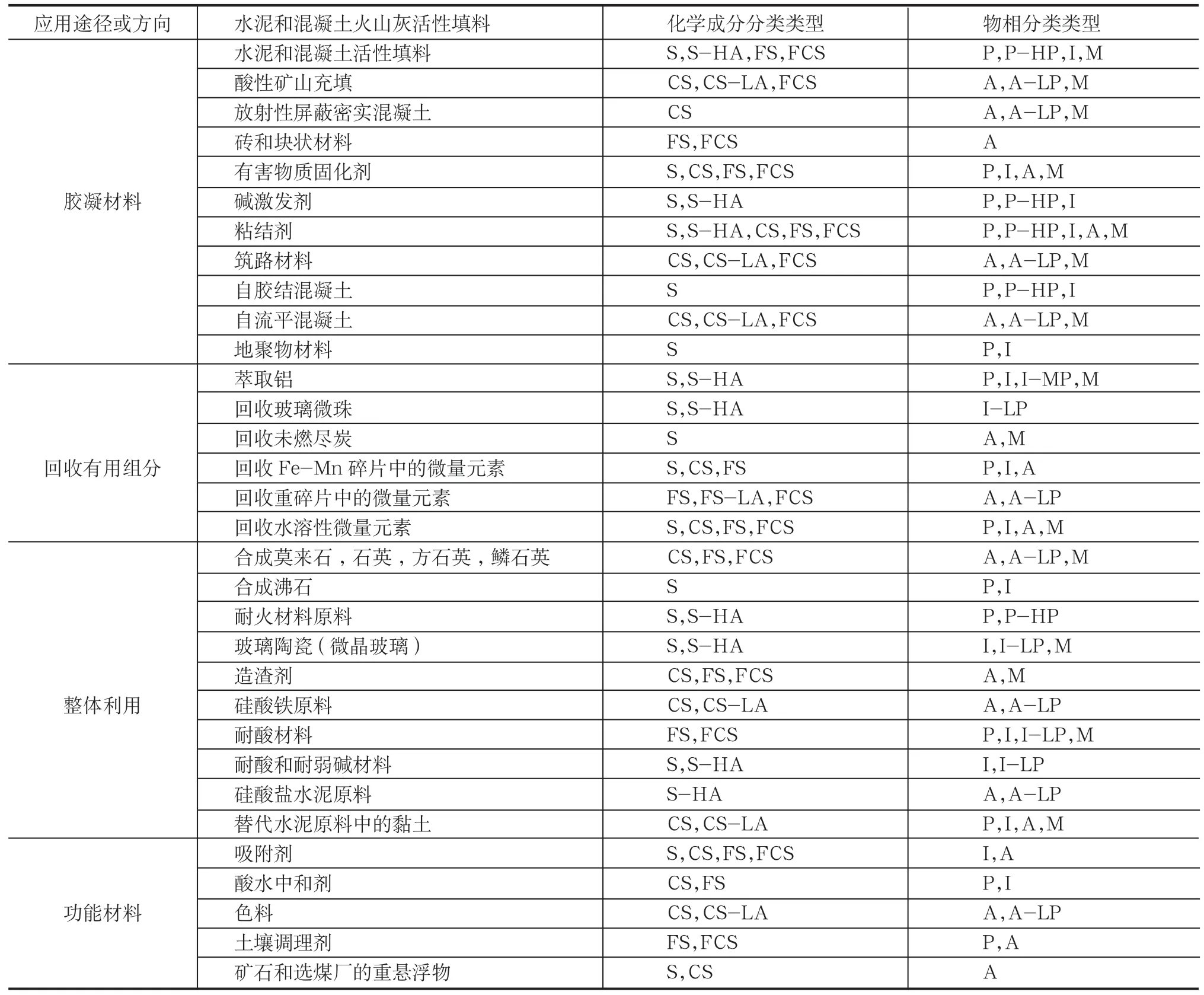

图13 粉煤灰SiO2和Al2O3含量与物相关系

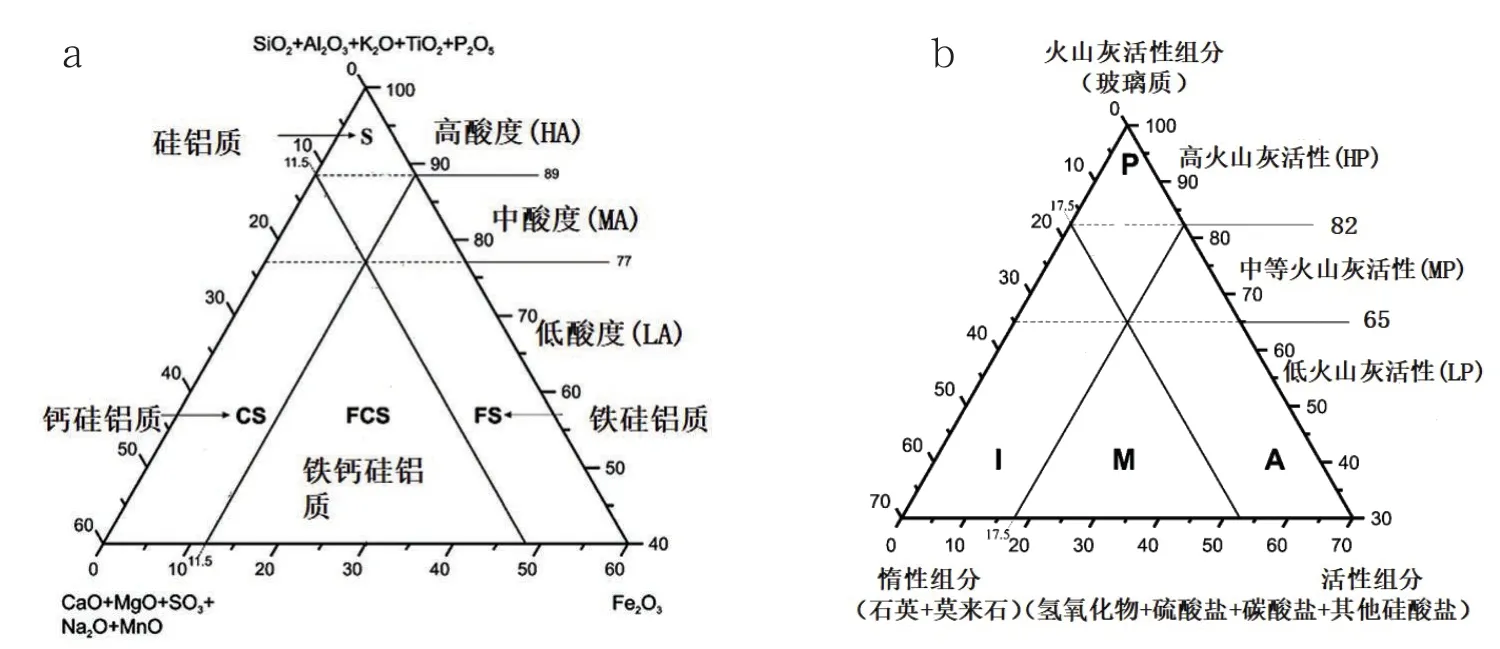

(5)除了广为熟知且得到认可的F型和C型分类方案外,Blissett和Rowson(2012)[33]也提出了基于粉煤灰化学成分(图14a)和物相(图14b)的分类方法。依据化学成分的分类中,作者将粉煤灰分为硅铝质(S)、钙硅铝质(CS)、铁钙硅铝质(FCS)和铁硅铝质(FS)4类,同时又按(SiO2+Al2O3+TiO2+P2O5)总含量将粉煤灰分为高酸度(HA)、中酸度(MA)和低酸度(LA)3种类型(图14a)。基于物相的分类中,作者将粉煤灰分为火山灰活性型(P)、惰性型(I)、混合型(M)和活性型(A)四类,同时又依据火山灰活性组分(玻璃质)含量将粉煤灰分为高火山灰性(HP)、中等火山灰性(MP)和低火山灰性(LP)三种类型(图14b)。该分类方法的特色是试图建立粉煤灰成分—物相—性能的内在联系,并指明不同类型粉煤灰的应用或潜在方向和领域(表3)。但是,基于物相的分类需要定量测定粉煤灰中玻璃质、石英、莫来石以及其他物相的含量,对测试手段以及技术人员的专业技术能力要求较高,以往积累资料较少,在工业生产中大面积推广和应用存在一定困难;而基于化学成分的分类方法更具有推广使用价值和参考借鉴意义。

图14 基于粉煤灰成分和物相的分类

按Blissett和Rowson(2012)分类方法,我国粉煤灰(图15)以硅铝质(S)为主,占总量的78.5%;其次为钙硅铝质(CS),占12%;排第三位者为铁硅铝质(FS),占8.3%;铁钙硅铝质(FCS)最少,仅占1.2%。从酸度看,我国粉煤灰属高酸度者约占10%,中酸度者为主体(约占76%),低酸度者占14%。

5 结论与建议

(1)我国粉煤灰主要氧化物(包括烧失量)的平均含量及丰度变化顺序为:SiO248.80%>Al2O327.86%>Fe2O36.14%>烧失量 6.13%>CaO 3.95%>K2O 1.10%>MgO 1.07%>SO30.92%>Na2O 0.42%。

表3 粉煤灰类型与应用(分类类型与图14对应)

图15 我国粉煤灰成分分类图(图中符号同图14)

(2)我国粉煤灰的标准稠度需水量变化在87.3%~147%,均值为104.89%;强度活性指数变化在21%~99.15%之间,均值为74.14%;密度变化在1.44~3.21g/cm3之间,均值为2.15g/cm3;体积密度变化在537~1 576kg/m3之间,均值为835.62kg/m3。

(3)以(SiO2+Al2O3+Fe2O3)含 量 进 行 分 类,92.8%的粉煤灰属F类,6.5%属C类。以(SiO2+Al2O3+Fe2O3)和SO3含量同时作为约束条件,91.8%的粉煤灰满足搅拌砂浆和混凝土使用要求,95%的粉煤灰满足水泥活性混合料使用要求。以(SiO2+Al2O3+Fe2O3)和烧失量作为约束条件,符合搅拌砂浆和混凝土用Ⅰ级、Ⅱ级和Ⅲ级烧失量要求的比例分别为53.2%、19.9%和7.2%;相应地达到水泥活性混合料用粉煤灰烧失量要求者占73.1%。以(SiO2+Al2O3+Fe2O3)和需水量作为约束条件,符合搅拌砂浆和混凝土用Ⅰ级、Ⅱ级和Ⅲ级需水量要求的比例分别为20.30%、35.34%和33.08%。从(SiO2+Al2O3+Fe2O3)和强度活性指数两个维度考察,69.43%的粉煤灰满足搅拌砂浆和混凝土使用要求。从(SiO2+Al2O3+Fe2O3)和密度两个维度评价,93.5%的粉煤灰满足搅拌砂浆和混凝土以及水泥活性混合料使用要求。以烧失量和需水量作为约束条件,符合Ⅰ级、Ⅱ级和Ⅲ级品要求的比例分别为20%、24.2%和28.4%。

(4)以应用目标为导向,系统深入开展粉煤灰化学成分、物相和理化性能评价十分必要,但确保分析样品的代表性更为重要;规模化工业应用过程中,原料均化是保证产品质量稳定的基础,应该高度重视并严格实施。还需要指出的是,长期以来我国对粉煤灰物相和理化性能以及工业应用的技术—经济评价,特别是对成分—物相—性能的关系的研究大多不够深入,对决定其工业应用价值的技术与装备研发相对滞后,一定程度上影响了粉煤灰资源化利用的效果、效能和效率。因此,加强粉煤灰成分—物相—性能—应用效能内在联系的系统深入研究,强化粉煤灰大体量低成本高附加值工业化应用配套技术与装备研发,是提高粉煤灰资源化利用经济—环境—社会效益的重要途径,具有重要理论意义和工业价值。