我国林果振动采收机发展应用现状与展望

2021-03-15林欢孙磊厚王二化

林欢 孙磊厚 王二化

摘要:林果产业是我国林业发展的重要组成部分,林果采收又是林果产业发展的重要标志。国外对林果振动采收的研究较早,相关采收装置早已进入应用阶段,国内的振动采收机发展较晚,相关研究比较缺乏。在采收机应用研究方面,国外研制了树干、树枝和树冠式振动采收机,并已形成种类广泛的林果采收机体系;国内针对干果类、鲜果类、浆果类林果研究开发了便携式、履带偏心式、液压式等多种林果振动采收机,但仍处于试验研究阶段未获得广泛应用。随着果园种植面积不断扩大,机械化作业成为必然趋势,为了给机械化作业创造条件,我国急需推广果园标准化种植及抚育模式,开发新型可靠的果实催熟技术,推行振动采收机模块化组合模式和集成采收技术。

关键词:林果;干果;鲜果;浆果;振动采收机

中图分类号:S225.93文献标志码:A

文章编号:1002-1302(2021)01-0036-07

作者简介:林欢(1991—),女,江苏徐州人,博士,讲师,主要从事现代机械设计理论与方法研究。E-mail:huanlinphd@163.com。

我国是林果第一大生产国,林果种类丰富,主要分为干果和鲜果。林果采收作业是一项劳动密集型和季节依赖性较强的工作,具有费时、费力等特点,收获作业中须要使用大量劳动力和资金[1-2]。如果不能及时采收成熟的果实,果实的品质就会得不到保证,造成不必要的损失,机械采收逐渐成为最有效的林果采收方式。目前常用的林果采收设备多采用振动的方式使果实掉落,能够有效地解决人工采收成本过高等问题,适合我国的林果生产方式。

国外发达国家已经利用机械化设备来采收林果,主要有气力振动采收机、撞击振动采收机、机械振动采收机等,以机械振动采收应用最为广泛,其收获效率增加了4~9倍[3]。而我国大多数果园采用密植化种植模式,作业空间小,国外大型高效采收机具难以直接应用于我国现有果园。因此,我国主要还是依靠人工的敲打、捡拾来进行林果的采收,其费用已经占到了成本的一半以上[4-5]。林果的机械化采收作业已迫在眉睫,本研究针对干果类、鲜果类和浆果类中具有代表性的采收机进行应用现状分析,以期为推广林果的机械化采收提供一定的理论依据。

1振动采收机制的研究

国外很早就对机械振动采收机制进行了研究,通过对曲柄滑块式和偏心块式振动采收机的能量方程进行研究,建立了由动力阻尼系数、弹性系数、折算质量组成的振动系统,得到了激振高度与振幅之间的关系[6]。Castro-Garcia等对受迫振动下果树自身所固有的参数特征进行了研究,成为了机械振动采收机的设计基础。同时,他们发现采收机的激振参数、机器的功率和冠层的尺寸参数均影响着振动能量的传递和果实的采收效率[7-9]。

国内进行振动采收机械理论方面的研究相对较迟,南京林业大学从2010年至今一直针对银杏、枣、核桃等干果类果树进行研究,发现树干全振幅与激振频率成线性增大的趋势,并且初步建立了整个系统的动力学模型[10-11]。通过高速摄影仪研究发现,激振能量在杏果树各个分枝之间进行传递的过程中,果枝的直径大小、树枝与树干的夹角、分叉点位置等因素均影响能量波的传递特性[12]。近年来,针对海棠和葡萄果实采收效率和采收质量的试验相继探究了果树机械采收的影响因素[13-14]。目前,利用高速旋转的拨棒敲打沙棘、枸杞等小林果,使其从枝头脱落的小林果采收機的机制研究日益成熟[15]。

针对振动采收机制,国外从构建振动系统的动力学模型,到振动采收机、激振参数对果树振动响应的关系均进行了细致深入的研究与分析。国内在国外研究的基础上,对果枝果实振动响应、激振参数动态传递特性等进行了初步研究,基于振动采摘机制设计了干果类、鲜果类和浆果类等不同类型的林果收获机。

2干果类振动采收机

2.1核桃采收机

国外很少针对核桃机械采收进行专项研究,美国、加拿大等西方国家通过振动落果机、清扫集条机和捡拾清选机的有效配合,能够实现核桃的振落、清扫、集中、捡拾、清选以及最后的装箱运输[16]。

目前,国内研究的核桃收获机械主要有履带式偏心核桃振动采收机[17]、单轴单偏心和双轴对称偏心便携式核桃收获机[18]、曲柄连杆机械振动式核桃采收装置[19]、树冠振动式核桃采收装置[20]和液压驱动偏心块式核桃采摘机[21]。其中,履带式偏心核桃振动采收机的采净率最高可达92.6%,但是需要人工进行夹持伸缩(图1)。单轴单偏心激振装置的激振效果高于双轴对称偏心激振装置,当夹持高度约120cm,激振力为300~400kg时,采净率为85.2%~92.5%,采摘效率约为10棵/h。曲柄连杆机械振动式核桃采收装置具有振动频率高振幅低的特点,树冠振动式核桃采收装置对核桃的最大激振力为134N,此时振动频率为2Hz,所受最大惯性力为8.69N。液压驱动偏心块式核桃采摘机的夹持高度可达120cm,当液压泵压力高于4MPa时,马达转动速度可达700r/min,采收效率最高可达30棵/h。

2.2红枣采收机

国外针对红枣收获机械的研究鲜见报道,韩国研制了一款全液压自走式红枣收获机,通过振动树冠来进行红枣采收,落果率可以高达95.8%[22]。但是,我国新疆红枣采用矮化密植的种植模式,所以国外研制的机械并不能满足我国红枣的收获需求。

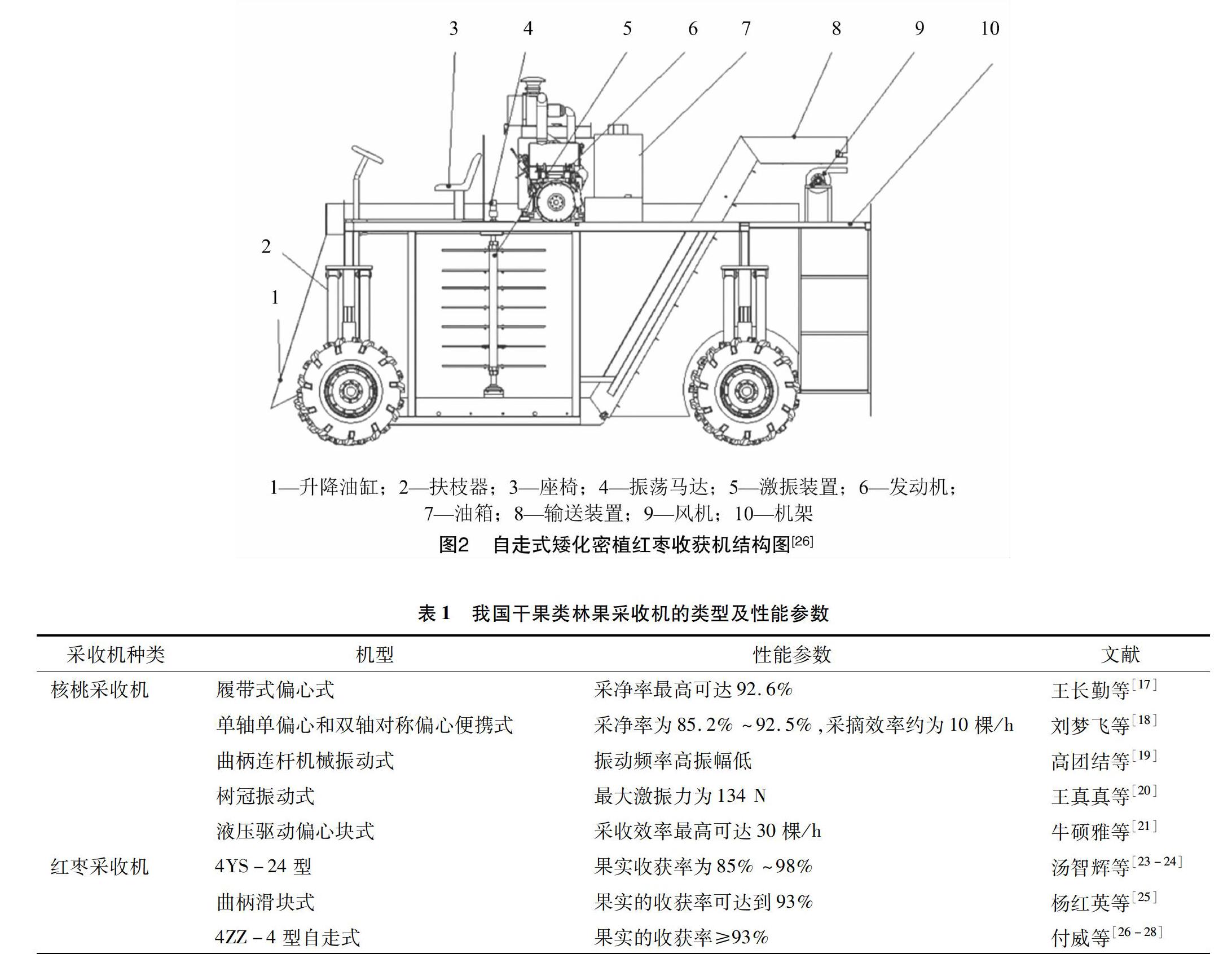

国内研制的4YS-24型红枣收获机具有振幅小、频率高、作业效率高的特点,果实收获率为85%~98%,可满足空间较大稀疏果园的采收作业[23-24]。曲柄滑块式红枣采收装置采用高频、小振幅的树冠振动式进行采收,利用倒伞状装置收集果实,当红枣的含水率低于60%时,以低于25Hz的频率和0.014m的振幅进行激振,果实的收获率可达到93%[25]。针对新疆枣农矮化密植和间作这2种种植模式,国内还研制了4ZZ-4型基于树冠振动的自走式红枣收获机,该收获机采用斗式提升机作为倾斜输送器,实现了红枣的向上输送[26-28],具体如图2所示。

将以上干果类林果采收机的类型和性能参数汇总至表1,可以看出,国内主要采用树冠接触式和树干振动式对干果类林果进行采收,激振方式主要分为曲柄连杆式和偏心块式,但与国外相比我国的采收机还处于试验研究阶段,还不能实现集振动采摘、运输、集果装置于一体的机械化水平较高的集成采收技术。

3柑橘类振动采收机

国外很早就对柑橘的机械化采收进行了研究,通过振动树枝、树干和树冠进行柑橘的收获。其中,树冠振动式采收机又分为气动非接触式和振动杆接触式,气动非接触式采收机噪音大、能耗高,不适用于大规模的生产作业。美国Oxbo国际公司开发的振动杆接触式柑橘采收机采收效率高,已实现商业化应用[29-30]。

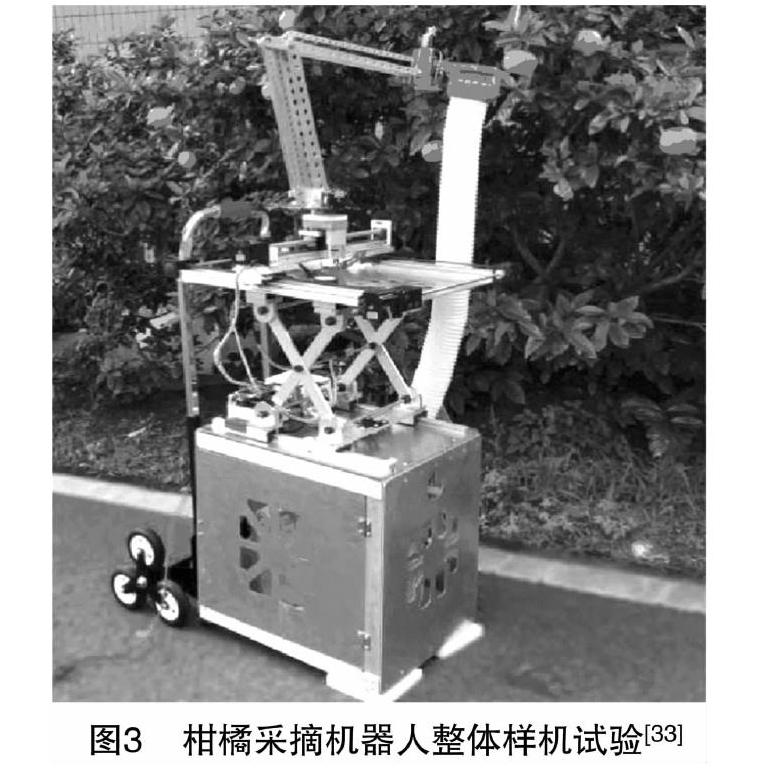

国内基于接触式原理研制了简易的树冠振动收获试验机和旋转式柑橘采摘机,简易的树冠振动收获试验机利用液压马达驱动激振机构,当激振频率在4~7Hz范围内时机器运行平稳,采收效果较好[31]。旋转式柑橘采摘机利用主轴和采摘指棒对柑橘树冠进行搅动从而使果实脱落,但是主要应用于两广地区的砂糖橘采摘[32]。此外,我国还对柑橘采摘机器人进行了研究,采摘速度可以达到5.4s/个,最大采摘高度可达1.85m[33],具体如图3所示。针对采摘机器人末端执行器我国主要设计了梳剪采收末端执行器和咬合式末端执行器,二者均能有效地在切断果柄的同时减少对果实的损伤,将果实采摘成功率提高至85%以上[34-36]。

将以上柑橘类采收机的类型和性能参数汇总至表2,可以看出柑橘类林果主要采用树冠振动式进行收获,国外的采收机能够按照地形高低随动,实现果实的分拣、清洁和收集,并且已实现商业化应用。而我国的采收机还没有获得广泛有效的应用,同一种采收机只能采收特定的果实,不能实现一机多用。此外,基于传感器技术、机器视觉、图像识别等技术的采摘机器人已经被应用到鲜果的采收作业中,但是采摘机器人的导航避障能力、作物信息筛选能力、爬坡行走能力、采摘效率等都有待提升。

4浆果类振动采收机

4.1蓝莓类采收机

美国的蓝莓机械化采收水平最高,主要研制牵引式与自走式的采收机,生产厂商主要有BEI、Littau、Korvan、AGHarvester和Oxbo[37-41]等公司。加拿大DBE公司生产的蓝莓采收机,由一个卷轴型式的采收头安装在拖拉机一则,并按照地形高低随动,能够实现蓝莓的分拣、清洁和收集[42]。

国内针对蓝莓机械化采收方面的研究相对较晚,目前处于发展阶段,与发达国家相比有比较大的差距[43]。我国研制了梳齿式蓝莓采摘机械手[44]、手推式蓝莓采收机[45-46]、牵引式蓝莓采收机[47-50]、自走式蓝莓采收机[51]。手推式蓝莓采收机适用于矮丛蓝莓的机械化采收,操作简单且制造成本较低,但是采摘机械的行走机构还需要改进,故还处于试验阶段,大规模批量生产仍需时日;牵引式蓝莓采收机适合收获半高丛、高丛的蓝莓,GYL062牵引振动式蓝莓采摘机的龙门框架能够跨过蓝莓树丛,片式梳刷以一定频率和幅值反复击打蓝莓树枝,使之产生相应的受迫振动(图4)。机器的工作效率可以达到7.17kg/min,是人工采摘的10倍,未成熟果实的脱落率约为5.6%;自走式蓝莓采收机的整机行驶速度范围为0~11km/h,车架具有良好的升降性能,最高可达420mm的高度;极限越障高度为350~400mm,可满足国内机械采收蓝莓使用要求。4.2沙棘和枸杞振动采收机

沙棘可以用气力式或振动式进行采收,俄罗斯研制了MⅡ70-6型气吸式和后悬挂式沙棘采果机,其日采收效率分别可达1000kg和1200kg左右,加拿大研制的自走式沙棘果振动采收机采净率高达90%以上,但均只适用于人工种植的大果沙棘园[52]。国外很少对枸杞的收获机械进行研究,仅有韩国设计了1款采收效率是人工采收4.2倍的枸杞振动采收装置,但并不适用于我国枸杞的种植模式和生长特性[53]。

国内研制的机械振动式沙棘采收机小巧轻便、工作适应性强,果实采净率可达93%[54-55],具体如图5所示。卢勇涛等改进了沙棘采收机的振动头和果实收集装置,其工作性能得到很大提高,果实采净率提高至96%以上[56]。根据采收原理的不同,国内主要有振动式[57-58]、梳刷式[59]、剪切式[60]和气流式[61]枸杞采收机。经田间试验可知,振动式采收机效率高损伤大,剪切式和梳刷式采收机效率低损伤小,气流式采收机的气源得不到稳定的供应导致其效率低下[62]。

由于我国枸杞种植模式大多为矮化密植,便携梳刷振动式枸杞采收机(图6)成为枸杞机械化采收的趋势,其熟果采收率可以达到89.12%,青果错采率与熟果破损率均小于10%[63-64]。

将以上浆果类林果采收机的类型和性能参数汇总至表3,可以看出,国外的浆果大多为人工果园种植,能够利用自走式采收机对其进行采收。而我国浆果以野生为主,分布在荒山、沙区等地形条件复杂的地区,采收条件恶劣,且浆果果柄短容易损伤,现有采收机械大多为手持式工具,采收作业处于半手工、半机械化状态。

5存在问题

5.1种植模式

为了实现果园的机械化作业,国外果树从种植至扶育修枝整个过程均为机械化作业,留有足够的作业空间,适合于采用大型作业设备。而矮化密植模式是我国一些林果的种植现状,这样的种植模式根本没有给机械化采收留有空间。

5.2果实成熟度

林果振動采收机进行采收的关键技术是确定合适的振动参数,在获得最大采净率的同时减少对果树的损伤。而同一棵果树上果实成熟的时间存在一定差异,采用机械化采收时多批次采收会对果树带来损伤。

5.3振动及采收装置

干果类果实主要采用树干振动式进行机械采收,与国外相比我国的林果采收机还处于试验研究阶段,还不能实现集成采收作业,商业化水平较低。

鲜果类果实无法直接采用高效的振动式机械采收方法,主要利用树冠振动式和采摘机器人进行采收作业,采摘机器人的导航避障能力、作物信息筛选能力、爬坡行走能力、采摘效率等都有待提升。同时,同一种采收机只能采收特定的果实,不能实现一机多用。

针对浆果类林果,现有采收机械大多为手持式工具,采收作业处于半手工、半机械化状态。

6发展展望

6.1标准化种植模式

无论是高枝株行距分明还是密植化种植,应在全国推广果园标准化种植模式,使果树栽培标准化,为机械化采收提供条件,推动林果采收机械的发展。

6.2果实催熟技术

为了提高采净率,应研究安全可靠的果实催熟技术对未成熟而又即将成熟的果实进行催熟,促进果实成熟的一致性,从而提高一次采净率。

6.3集成采收技术

林果采收过程中振动落果机、清扫集条机和捡拾清选机等机具协同作业,实现振动采摘、运输、集果等功能于一体的机械化水平较高的集成采收技术。

6.4一机多用采收装置

针对林果种类多样、果树生长形态各异的特点,可以模块化设计激振装置、夹持装置及接载装置来适应不同果树的需求。只需根据相应的果树类型,更换合适的模块即可提高采收设备的利用率,降低成本,实现一机多用。

参考文献:

[1]SandersKF.Orangeharvestingsystemsreview[J].BiosystemsEngineering,2005,90(2):115-125.

[2]常有宏,吕晓兰,蔺经,等.我国果园机械化现状与发展思路[J].中国农机化学报,2013,34(6):21-26.

[3]汤智辉,贾首星,沈从举,等.新疆兵团林果业机械化现状与发展[J].农机化研究,2008,40(11):5-8.

[4]王丽丽,郭艳玲,王迪,等.果蔬采摘机器人研究综述[J].林业机械与木工设备,2009,37(1):10-11.

[5]梅松,肖宏儒,石志刚,等.基于往复振动方法的枸杞低损采收技术装备设计与试验[J].中国农机化学报,2019,40(11):100-105,208.

[6]LángZ.DynamicModelingstructureofafruittreeforinertialshakersystemdesign[J].BiosystemsEngineering,2006,93(1):35-44.

[7]Castro-GarcíaS,Blanco-RoldánGL,Gil-RibesJA,etal.Dynamicanalysisofolivetreesinintensiveorchardsunderforced[JP3]vibration[J].Trees-structureandFunction,2008,22(6):795-802.

[8]Castro-GarcíaS,Blanco-RoldánGL,Gil-RibesJA.Vibrationalandoperationalparametersinmechanicalconeharvestingofstonepine(PinuspineaL.)[J].BiosystemsEngineering,2012,112(4):352-358.

[9]Castro-GarcíaS,Castillo-RuizFJ,Jimenez-JimenezF,etal.SuitabilityofSpanish‘Manzanillatableoliveorchardsfortrunkshakerharvesting[J].BiosystemsEngineering,2015,129(1):388-395.

[10]王长勤,许林云,周宏平,等.偏心式林果振动采收机的研制与试验[J].农业工程学报,2012,28(16):10-16.

[11]王长勤.偏心式林果振动采收机的设计及试验研究[D].南京:南京林业大学,2012.

[12]瞿维,王春耀,王学农,等.受迫振动下杏果实树枝能量传递初探[J].西北农林科技大学学报(自然科学版),2014,42(7):223-227.

[13]范雷刚.果树振动采收影响机理的试验研究[D].乌鲁木齐:新疆大学,2017.

[14]杨兰涛,王丽红,坎杂,等.4PZ-1型自走式酿酒葡萄收获机的研制与试验[J].农业工程学报,2017,33(1):38-44.

[15]宋涛.小林果采收装置拨棒与齿轮振动耦合的模态分析[J].中国农机化学报,2019,40(5):17-21.

[16]王业成,陈海涛,林青.黑加仑采收装置参数的优化[J].农业工程学报,2009,25(3):79-83.

[17]王长勤,许林云,周宏平,等.基于PLC和MCGS的偏心式林果振动采收机控制系统设计[J].农机化研究,2013,35(3):79-83.

[18]刘梦飞,郑甲红,高警.采摘机-核桃树系统的仿真与试验[J].食品与机械,2014,30(1):107-110.

[19]高团结,坎杂,马俊贵,等.果园核桃機械化采收装置的设计[J].中国农机化学报,2013,34(5):185-189.

[20]王真真,坎杂,付威,等.树冠振动式核桃采收装置的设计与分析[J].农机化研究,2016,38(8):56-59.

[21]牛硕雅,郑甲红,梁金生,等.液压式核桃采摘机的设计与试验研究[J].农机化研究,2015,37(8):124-127.

[22]LeeSW,HuhYK.Vibratoryharvestingmachineofboxthorn(LyciumchinenseMill)berries[J].TransactionsoftheASAE,2003,46(2):211-224.

[23]汤智辉,沈从举,孟祥金,等.4YS-24型红枣收获机的研制[J].新疆农机化,2010(1):30-32.

[24]孟祥金,汤智辉,沈从举,等.4YS-24型红枣收获机[J].新疆农机化,2013,20(1):13-14.

[25]杨红英,坎杂,王丽红,等.矮化密植红枣采收装置的设计[J].农机化研究,2012,34(6):77-80.

[26]付威,杨红英,王丽红,等.4ZZ-4型自走式红枣收获机[J].湖南农机,2012,(5):68-69.

[27]付威,何荣,曲金丽,等.自走式矮化密植红枣收获机的设计[J].农机化研究,2014,36(4):106-109.

[28]付威,崔健,张慧明,等.林果机械化采收技术研究及进展[J].农机化研究,2016,38(12):264-268.

[29]SavarySKJU,EhsaniR,SchuellerJK,etal.Simulationstudyofcitrustreecanopymotionduringharvestingusingacanopyshaker[J].TransactionsoftheASABE,2010,53(5):1373-1381.

[30]PuYJ,ToudeshkiA,EhsaniR,etal.Designandevaluationofatwo-sectioncanopyshakerwithvariablefrequencyformechanicalharvestingofcitrus[J].InternationalJournalofAgriculturalandBiologicalEngineering,2018,11(5):77-87.

[31]羅钢,刘天湖,曾文,等.水果振动收获中树干振动的分析与仿真[J].机械设计,2017,34(1):47-51.

[32]霍银龙,王崇荣,张丽颖,等.全自动旋转式柑橘机械采摘机模型设计[J].南方农机,2018,49(16):27-28.

[33]刘静,林冲,郭世财.柑橘类水果采摘机器的设计与研究[J].包装工程,2019,40(17):56-62.

[34]曾文,李康镇,刘天湖,等.柑橘梳剪采收末端执行装置设计[J].林业机械与木工设备,2019,47(9):9-13.

[35]王毅,许洪斌,张茂,等.仿蛇嘴咬合式柑橘采摘末端执行器设计与实验[J].农业机械学报,2018,49(10):61-71.

[36]王毅,付舜,张哲,等.柑橘采摘机器人末端执行器设计与试验[J].中国农业科技导报,2018,20(1):69-77.

[37]YuPC,LiC,TakedaF,etal.Measurementofmechanicalimpactscreatedbyrotary,slapperslapper,andswayblueberrymechanicalharvesters[J].Computers&ElectronicsinAgriculture,2014,101(2):84-92.

[38]WhitingMD,WolfordSD,PetersonDL.Fresh-marketqualitytreefruitharvesterPartI:Sweetcherry[J].AppliedEngineeringinAgriculture,2003,19(5):539-544.

[39]SarigY.Roboticsoffruitharvesting:Astate-of-the-artreview[J].JournalofAgriculturalEngineeringResearch,1993,54(4):265-280.

[40]Erdo[KG-*5]g[DD(-1*2][HT6]ˇ[DD)]anD,GünerM,DursunE,etal.Mechanicalharvestingofapricots[J].BiosystemsEngineering,2003,85(1):19-28.

[41]StrikeB.BlueberryproductionandresearchtrendsinnorthAmerican[J].Agriculture,2006,715:173-184.

[42]霍强.蓝莓采摘车采摘系统及植株振动模型仿真分析[D].哈尔滨:东北林业大学,2013.

[43]刘绍金,卢炜乐.我国蓝莓产业现状和发展趋势[J].现代园艺,2018(22):18.

[44]吕洋.梳齿式蓝莓采摘机械手的设计与实验研究[D].大庆:黑龙江八一农垦大学,2018.

[45]郭艳玲,鲍玉冬,何培庄,等.手推式矮丛蓝莓采摘机设计与试验[J].农业工程学报,2012,28(7):40-45.

[46]关慷慨,刘维,陈雪,等.矮丛蓝莓采摘机的机械结构设计[J].吉林化工学院学报,2017,11(11):50-53.

[47]耿雷,郭艳玲,王海滨.高丛蓝莓采摘机采摘系统设计与试验[J].农业机械学报,2016,47(3):67-74,81.

[48]赵玉龙.蓝莓采摘机虚拟样机设计[D].哈尔滨:哈尔滨商业大学,2014.

[49]鲍玉冬,李志鹏,郭艳玲,等.振动式蓝莓采摘机对果实收获的影响试验[J].湖南农业大学学报(自然科学版),2014,40(1):96-100.

[50]王景巍,王海滨,李志鹏,等.振动式蓝莓采摘机槽型凸轮传动装置的设计与分析[J].东北林业大学学报,2017,10(10):88-93.

[51]梁钊.蓝莓采收机自行走装置的设计及性能研究[D].哈尔滨:哈尔滨理工大学,2019.

[52]曹肆林,何义川,王敏,等.沙棘果机械化采收技术的研究现状与思考[J].农机化研究,2012,34(5):12-15.

[53]SoJD.Vibratoryharvestingmachineforboxthorn(Lyciumchinense[JP3]Mill.)berries[J].TransactionsoftheASAE,2003,46(2):211-221.

[54]王敏,曹肆林,何義川,等.机械振动式沙棘采收机的设计[J].农机化研究,2013,35(1):109-111.

[55]王敏,曹肆林,何义川,等.机械振动式沙棘采收机的试验研究[J].农机化研究,2013,35(9):202-208.

[56]卢勇涛,王敏,曹肆林,等.机械振动式沙棘采收机的改进[J].湖北农业科学,2016,55(10):2649-2651.

[57]张最,肖宏儒,丁文芹,等.振动式枸杞采摘机理仿真分析与样机试验[J].农业工程学报,2015,31(10):20-28.

[58]张文强,张明明,张俊雄,等.振摇枸杞采收机设计与试验[J].农业机械学报,2018,49(7):97-102.

[59]张文强,李召召,谭豫之,等.变间距梳刷式枸杞采收装置优化设计与试验[J].农业机械学报,2018,49(8):83-90.

[60]赵金鱼.一种枸杞采摘头:201410807305.3[P].2014-12-23.

[61]张换高,徐博豪,周一笛,等.一种气吸式枸杞采摘机:201320129765.6[P].2013-03-21.

[62]宋志禹,梅松,肖宏儒,等.枸杞采收方法对比试验与分析[J].中国农机化学报,2019,40(10):110-116.

[63]赵健,陈云,王亚磊,等.便携式枸杞振动采收装置参数优化试验研究[J].农机化研究,2019,41(3):176-182.

[64]陈军,赵健,陈云,等.振刷式枸杞采收机设计与试验优化[J].农业机械学报,2019,50(1):152-161,95.