含煤废水电絮凝处理系统运行问题及应对措施

2021-03-15张俞陈旭

张 俞 陈 旭

(1.江苏南大环保科技有限公司,江苏南京 210000;2.北京朗新明环保科技有限公司南京分公司,江苏南京 210019)

火力发电厂的输煤系统、栈桥、地面、输煤皮带机头部的喷水抑尘设施和除尘器等设备均需要用到大量冲洗水,从而产生大量含煤废水。含煤废水存在用水点分散、耗水量大等特点,如果处理得不够彻底,含煤废水中存在大量悬浮物,会堵塞输煤系统的冲洗水管和喷头,影响输煤系统的正常运行。

因此,如何实现含煤废水的处理净化回用是一项具有明显的社会效益、环境效益和经济效益的重大课题。

1 项目背景介绍

火力发电厂的含煤废水主要是指输煤系统(输煤栈桥、卸煤沟、转运站、混煤仓、筒仓、主厂房输煤皮带层等)的冲洗水和煤场的初期污染雨水[1]。含煤废水中含大量的煤粉颗粒,废水中悬浮物浓度、色度均较高,根据《火力发电厂废水治理设计技术规程》(DL/T 5046—2006)的要求,经初沉淀后不合格的煤场、输煤系统排水(即含煤废水)需集中收集和处理。

经处理后的含煤废水可作为输煤系统冲洗水的补充水,用于输煤系统冲洗喷洒系统,沉淀出的煤泥则输送至煤场再次利用[2]。

含煤废水中的煤粉悬浮颗粒细小,密度与水较接近,易悬浮在废水表面,采用普通的重力沉降,处理效果不明显。依靠传统的化学混凝沉淀处理工艺,由于消耗较多的劳动力及药剂,在电厂日益淘汰。

化学混凝对细小悬浮物效果依旧有限,对色度的去除效果较弱。因此,在火力发电厂引入含煤废水电絮凝技术具有重要的意义。

在某火力发电厂中,含煤废水与露天煤场将外围的排水沟渠收集的雨水汇集,一起流入煤泥沉淀池。经过煤泥沉淀池的初步沉淀后,上清液再经过含煤废水电絮凝处理装置的澄清、过滤,产出符合回用标准的出水,出水可以再次用于栈桥冲洗、除尘等。

2 煤水电絮凝系统介绍

2.1 煤水电絮凝工艺基本原理

电絮凝技术,即选用适当的金属电极,通以直流电后,可溶性阳极(通常为铁阳极或铝阳极)溶出产生的金属离子Fe2+、AL3+与溶液中的OH-结合生成高活性的絮凝基团,作为絮凝剂参与絮凝反应,是一种类似于化学混凝法但不添加化学药剂的电化学技术。另外,电絮凝产生的络合离子与氢氧化物有较高的吸附活性,其吸附能力高于一般药剂水分解得到的氢氧化物。

2.2 煤水电絮凝系统工艺流程

随着环保要求的不断加大,火电厂对含煤废水的处理愈加重视,不少电厂对含煤废水处理系统进行了相应技术升级、改造[3]。经过多年推广,电絮凝技术在废水处理工程中的运用已经逐步成熟,在火电厂的运用愈发常见。

某燃煤电厂在含煤废水处理区域新建了一套40 m3/h含煤废水电絮凝处理系统,系统由电絮凝装置、电絮凝装置、多介质过滤器等组成,该套系统由中央智能控制器PLC控制,从含煤废水进入系统到生产出可回收利用清水的整个过程,均可以实现连续自动运行。

工艺流程:煤水原水池→原水输送泵→电絮凝装置→旋流净化器→中间水池→过滤输送泵→多介质过滤器→回用水池。

电絮凝装置:在电极两端通电,产生带正电的高分子絮凝体,吸附废水中的细小悬浮物形成大颗粒絮体。正负极电极两端产生的一系列电化学反应,同时起到氧化还原、酸碱中和及气浮作用。

旋流净化器:废水自净化器下部一侧进水,水中悬浮颗粒因旋流产生的惯性离心力大、被抛向器壁,逐渐向下流动快速沉降至底部成为污泥,定期排至沉煤池进行回收利用,脱除悬浮颗粒后的废水自上部另一侧自流至中间水池。

多介质过滤器:废水通过过滤输送泵自下而上泵入过滤器中,利用石英砂、无烟煤等滤料层进一步截流水中剩余悬浮杂质。过滤器具有自动反冲洗功能,无须设置反冲洗水泵,利用较小的产水流量就可以进行反冲洗。

含煤废水电絮凝工艺流程图如图1所示。

图1 含煤废水电絮凝工艺流程图

3 运行时出现的问题

含煤废水电絮凝系统调试完成后,出水水质<10 NTU,满足设计要求。随着运行一段时间后,电絮凝设备产生絮凝效果较差,导致多介质过滤器出水水质变差,浊度变高,污堵严重。

煤水电絮凝器有时会出现无法投运的情况。经过分析,导致出水水质变差的原因主要有以下两点。

3.1 电絮凝设备原因

电絮凝设备本体的设计考虑不完善,不能完全适应现场的煤水水质,导致系统设备在运行时出现问题,影响系统的正常运行。

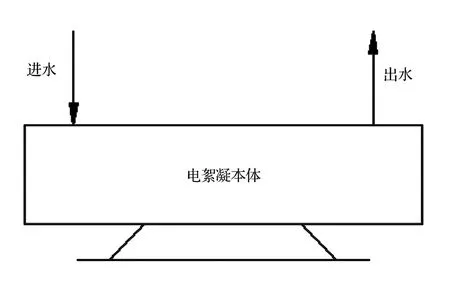

(1)现场电絮凝本体未设计冲洗及排污装置,造成电絮凝设备在运行一段时间后,煤灰在电絮凝极板表面大量富集,导致无法形成电絮凝过程中的絮凝基团,起不到电絮凝作用,出水水质逐渐变差。

(2)电絮凝设备本体进出水同时设计在圆柱体设备的顶部两端,造成废水在电絮凝内部的存在短流,即部分含煤废水在电絮凝本体内停留时间较短,影响絮凝效果。

(3)现场电絮凝本体采用卧式设计,由于含煤废水的悬浮物含量高,含煤废水在电絮凝箱体中流速低,造成部分悬浮物、絮体沉降,富集在卧式电絮凝箱的中下部,造成部分电极板严重堵塞,影响电絮凝效果。

电絮凝本体运行时间较短,会出现含煤废水经过电絮凝设备后无法形成絮体,无处理效果的状况。因此,需要增加自动排污口。

3.2 现场运行检修的原因

(1)未及时对煤水沉淀池进行清理,造成含煤废水沉淀池内积有大量煤泥,含煤煤水沉淀池起不到沉降的作用,导致进入含煤废水电絮凝处理系统的含煤废水浊度过高,大于进水浊度小于3 000 NTU的要求。(2)当煤场使用挥发性较高的煤种时,运行检修人员需要清理煤水电絮凝设备本体,做好维护保养工作,发挥含煤废水电絮凝处理系统的作用。

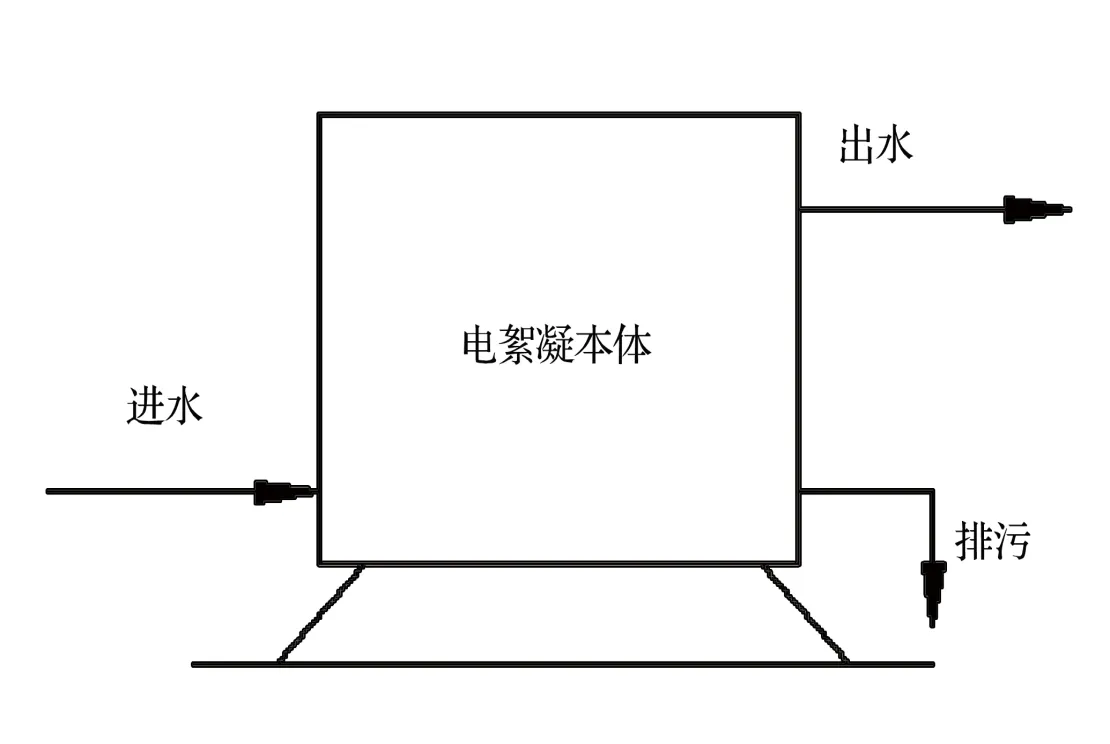

现有电絮凝本体如图2所示,改造后电絮凝本体如图3所示。

图2 现有电絮凝本体示意图

图3 改造后电絮凝本体示意图

4 预防应对措施及解决方案

4.1 消除原有系统中不合理的设计

含煤废水电絮凝处理装置采用立式形式,电絮凝装置的进水设计在底部,出水设计在上部,可防止含煤废水在电絮凝处理装置本体内部出现径流现象。电絮凝箱底部设计排泥装置,可定时自动排泥,可有效防止污泥的堵塞。

4.2 提升运行检修人员的实际操作能力

理解并掌握设备厂家提供的设备说明书、发电企业编制的检修规程,学习理解电絮凝技术相关的专业书刊,组织现场运行检修人员去具有丰富运行经验的单位参观学习,邀请电絮凝技术方面的专家对现场运行检修人员进行技能培训等,切实提升相关人员的业务水平和实际操作能力。

5 结语

在某燃煤电厂投入使用的含煤废水电絮凝处理系统,目前已经运行两年多时间,在遇到问题、解决问题的过程中积累了部分经验,希望能够对火电厂含煤废水电絮凝处理工艺提供一些建议。