双级动叶引风机轴颈松动引发两倍频振动分析探讨

2021-03-15无锡利信能源科技有限公司张志亮

无锡利信能源科技有限公司 张志亮

1 故障现象

江苏利港电力有限公司#5锅炉吸、增风机二合一改造后配备了两台上海鼓风机厂SAF 型电站双级动叶可调轴流式引风机,设计转速747r/min。为防止风机机壳的振动和噪声传递至进气箱和扩压器乃至管道,进气箱和扩压器通过挠性联接(围带)同风机机壳相连接。该风机安装后振动一直偏大,后返厂修理发现动叶装配混乱,遂重新对叶片进行了调整及对叶轮进行了动平衡,后运行振动情况较稳定。

2020年9月17日,#5炉引风机A 在运行过程中振动逐渐增大并呈扩大趋势,离线的振动监测数据显示轴承箱振幅45μm 至90μm,振速2.9mm/s 至7.0mm/s,并随运行时间有明显增大趋势,频谱分析主要为两倍频。9月21日风机单侧运行,停运引风机A 进行简单宏观检查未发现明显异常。9月22日再次启动后,通过切换该风机自动为手动发现动叶不调整的情况下该风机的振动稳定,说明振动随叶片开度调节相关性很大。检查历史趋势,发现该风机在8月机组小修启动后振动变化趋势已与动叶调节相关性较大,振动亦有上升的发展趋势,至9月17日振动突然就开始呈现不断扩大趋势。9月23日起已将负荷响应速率由13MW/min 降到了2MW/min,随着风机开度变化放缓振动变化也有所缓解。9月27日对风机各支撑件及风机外壳振动测量汇总如表1。

表1 风机各支撑件及风机外壳振动测量汇总表

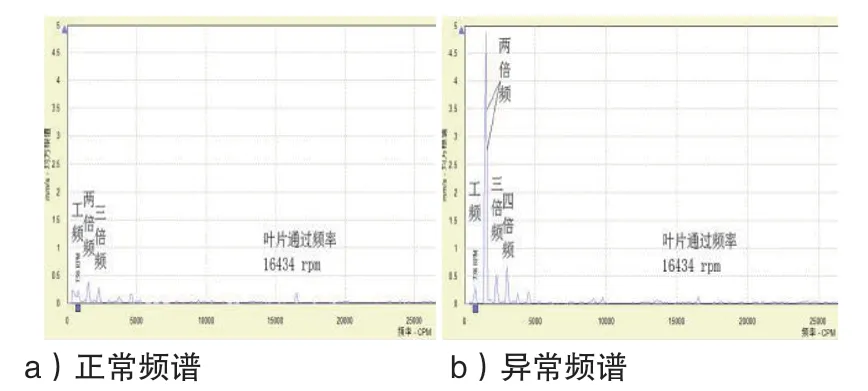

图1 风机振动正常及异常频谱图

8月18日状态监测的风机正常频谱图见图1a),9月30振动异常后的频谱见图1b)。10月1日机组调停后对该风机进行了解体检查,发现了二级叶轮推力盘加固用的四个固定导杆中有一根断裂,其它三根均有不同程度的松动现象,该推力盘固定导杆是后期为防止推力盘异常转动而加装的,当时分析这可能是致使振动异常的主要原因,后重新做了四个导杆并焊接加固处理,同时对轴承箱进行了解体检查并更换了主轴轴承。

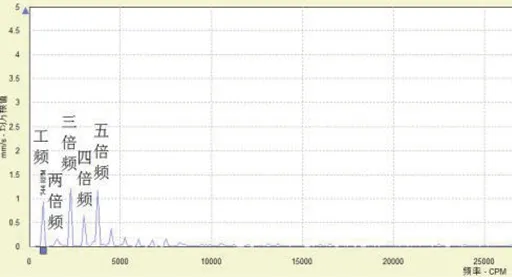

10月5日机组启动后发现振动呈逐渐增大趋势且依旧与动叶调整相关,证明问题还没有彻底解决,10月12日进行单侧风机运行,停运该引风机再次解体检查处理,发现二级叶轮与主轴的并冒螺栓有两三毫米的转动痕迹,继续解体叶轮发现主轴轴径与叶轮配合间隙存在松动现象,而之前发现的推力盘导杆断裂也有了作用力的解释,随即进行了修复处理。10月16日风机复位后振动频谱如图2所示,两倍频几乎消失,振动也不再随动调开度变化而改变,但多倍频的出现及较大的工频说明风机又存在着动平衡、机械松动等异常,这些还需要后期进一步处理。

2 原因分析

由于风机的轴承座是在烟道中布置,反映风机的在线振动测点也分别布置在轴承座两侧水平和垂直方向上,离线的状态监测振动测点只布置了一个在第一级叶轮侧的轴承座水平方向上。通过进气箱、扩压器及风机机壳振动测试结果(表1)及频谱分析,并参考相关论文排除如下异常原因:现场没有异常气流“吼声”,振动主要发生在风机机壳处,可排除气流脉动、喘振因素;一些文献资料反映大容量轴流的外形尺寸较大而支撑材料往往比较薄弱,横向刚度较差,易引起较大的横向振动,本风机机壳的水平振动比垂直方向要大些,不排除风机的横向刚度弱的现象,但如没有其它激振源的情况下振动往往以工频为主;风机支撑处的振动均较小,可排除基础松动现象及因松动而造成的局部共振等的影响[1-2];异常振动的频谱分析也没有发现高倍频或轴承故障频率,也可排除轴承故障的影响[3-4]。

该风机的振动变化主要发生在动叶调节过程中,特别是动叶不断开大则振动就会呈发散型增大。风机自动运行状态下的振动波动正比风机动叶开度变化,可以判断激振源就与动叶相关,“激励”的源头可能是动叶开度存在不一致现象,也可能存在其它转子部件松动而引起动叶做功异常变化的因素。10月1日解体检查发现的推力盘固定导杆断裂问题虽然也可以解释以上振动变化现象,但导致其断裂和松动的原因还是10月12日再次解体发现的二级叶轮主轴轴径与叶轮配合间隙存在松动造成。

该引风机实际转速为747r/min,单级叶轮的叶片为22片,正常的叶片通过频率为747×22=16434rpm。最近一次8月18日状态监测数据的振动频谱(图1a),通频振幅11μm,振速0.7mm/s,一二三四倍频均有些。9月17日异常产生后其振动频谱分析主要为两倍频异常增大。叶片通过频率也可在频谱图上发现,但与工频及其它频率一样,与两倍频相比在频谱图中所占份额极少见(图1b)。

动调风机的的转子上活动部件较多,结构布置比较复杂,安装要求也较严格,些许松动、卡涩就会引起较大的振动。实际振动的产生往往都是各种因素综合引起,这需从振动的原理结合设备的实际结构布置及检修检查到的异常去寻找答案。本风机振动频谱分析异常频率主要为两倍频,而激发出大幅值的两倍频的振动主要原因是轴系对中的异常变化引起,包括轴承不对中和联轴器不对中;另外就是结构特征振动或开列的结构或轴承座产生的松动等。

2.1 轴承不对中

主要原因是轴承歪装在轴上或其它原因引起轴承歪斜在轴上,一些事例表明这样的状态将产生明显的轴向振动,但通过对风机各支撑件及风机外壳振动测量数据分析,轴向振动并不明显,通过对轴承箱解体检查也未发现轴承歪装。

2.2 联轴器不对中

风机转子是通过风机侧的半联轴器、电机侧的半联轴器和中间轴与驱动电机连接,中间轴长达近5米,且本风机采用的是有弹性膜片连接的刚挠性联轴器传递扭距,其本身就具有误差补偿、吸振等特点,该联轴器使各跨转子相对独立,消减彼此间的相互影响[5],也就是说静态对中即使有点出入,但因弹性膜片联轴器接纳不对中的能力较大,两段轴之间影响较小。尽管如此,本次风机异常振动发生后每次揭盖检查均校正对中情况,对中数据都在合格范围之内,外观检查联轴器弹性膜片无异常破损,基本排除静态对中不良的影响。

图2 10月16日风机复位后振动频谱

2.3 结构特征振动或开列的结构或轴承座产生的松动

2.3.1 结构特征振动产生探讨—两倍频产生的原因简析

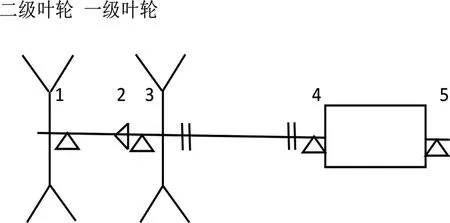

该风机的主轴和滚动轴承同置于一铸铁箱体-轴承箱内,此箱体同心地安装在风机下半机壳中并用螺栓固定。在主轴的两端各装一个滚柱轴承用以承受径向力,为了承受轴向力,在近联轴器端装有一个向心推力球轴承以承受逆气流方向的轴向力。风机扭矩通过刚挠性联轴器连接一根长轴传递,轴系支撑结构见图3。

图3 引风机轴系支撑结构示意图

如上的轴承支撑结构,支撑点2承受了全部的轴向推力,且支点2和支点3的轴承外圈是通过压紧弹簧相靠,有一定摆动间隙,这样的支撑系统当受到外来干扰因素易激发以推力轴承支点2处为支点的摆动振动。由于叶轮上的每个叶片因为叶型、角度等差异而所受逆气流方向的反作用力不同或本身烟气流场不均等使得叶轮旋转产生一定的振动,二级叶轮轴颈的松动扩大了这样的振动,同时轴颈的松动也也会改变叶轮的回转中心,破坏转子的动平衡状态,如上布置的双转子结构情况就以支点2处产生了左右摆动的力偶不平衡现象,又因为一级叶轮侧通过刚挠性联轴器连接了较重的传递纽距的长轴,刚挠性联轴器本身就具有误差补偿、吸振等特点,风机侧的振动拟通过联轴器传递到连接长轴上,但被弹性膜片的弹性变形补偿了所联两轴的相对位移,致使联轴器以弹性膜片为纽带,两侧的刚性联轴器产生相对位置的变化[6],致使在以上支撑结构下产生类似对中不良现象的发生,理论上其支承点1、3处水平振动的相位是相差180度,图4描述了水平不对中产生两倍频的现象。当处理好叶轮轴径松动的问题后,其产生的激振源消失,风机运行后频谱显示两倍频也几乎消失。

图4 平行不对中产生旋转频率两倍频的径向振动

2.3.2 开列的结构或轴承座的松动或其它因素造成轴承箱支撑变形

开列的结构或轴承座的松动或其它因素造成轴承箱支撑变形后引起轴系的对中不良,从而产生了两倍频的振动。本风机在异常发生后检修过程中着重检查了诸如结构裂纹或轴承座裂纹、轴承座固定螺栓有无松动等,均未发现异常。从平常运行及修后振动情况分析,也基本排除其它因素造成支撑变形。

3 结语

大功率双级动调吸风机整体结构尺寸大、横向刚性较差,较易引起风机的横向振动,又因其风机结构复杂,叶轮上活动部件较多,安装要求也较严格,些许松动、卡涩就会引起较大的振动。本风机从振动现象到两次解体检修过程说明振处理振动的复杂性,轴颈松动现象可说是设备经常发生的异常现象之一,但两倍频的出现就需详细了解设备结构布置、解体检查情况,再结合设备的支撑和刚挠性联轴器传动特点等分析特征频谱产生的主要原因。本文希望对类似风机的异常振动处理提供参考。