走向长壁放顶煤合理放煤工艺参数的确定

2021-03-15寇海萍

寇海萍

(大同煤矿集团同发东周窑煤业有限公司,山西 大同 037003)

引 言

我国煤炭储量虽然在全球范围内占据前列,但是在多年开采的情况下急倾斜厚煤层和倾斜厚煤层储量已经很少,而大倾角厚煤层的开采技术和工艺尚不成熟。将传统的综采放顶采煤工艺用于大倾角厚煤层开采存在产率低、回采周期短的问题,且其无法对底板留滞的三角煤进行处理[1]。为解决上述问题,拟将走向长壁综采放顶开采技术应用于大倾角厚煤层的开采中。本文将对走向长壁顶煤合理放煤工艺参数进行综合确定。

1 工程概况

本文以某煤矿21051工作面为例开展关于走向长壁放顶煤合理放煤工艺参数的综合确定。21051工作面的走向长度为540 m,倾斜工作面长度为80 m,煤层倾角范围为35°~42°,平均倾角为37°,该工作面煤层的平均厚度为4.8 m。经现场探测可知,工作面煤炭的容重为1.43 t/m3,目前可供开采的煤炭储量有275 768万t。21051工作面的顶底板情况如表1所示。

表1 21051工作面顶底板情况

水文情况:21051工作面的最大涌水量可达30 m3/h;瓦斯情况:21051工作面瓦斯的绝对涌出量可达0.43 m3/min,相对涌出量可达2.65 m3/t。

针对21051工作面的地质、煤层等情况可选用炮采和综采两种方式。综合对比两种采煤方式下的技术、经济以及安全等因素,拟采用走向长壁放顶的综采方式进行开采[2]。

2 放煤工艺参数的优化模拟研究

为最终综合确定所采用走向长壁放顶采煤方式的最佳工艺,本文将基于PFC2D数值模拟软件对不同工艺参数下的煤炭采出率和顶煤含矸率进行对比分析。

2.1 优化模拟方案的设计

对于综合机械化采煤工艺中放煤步距和采高为其关键参数,本文着重对不同放煤步距和采高工艺下对应的顶煤回收率和煤矸石冒放情况进行对比分析。结合以往综合机械化采煤工艺参数中的设计经验,所对比采高包括有1.8、2.0、2.2、2.4 m;所对比放煤步距包括有0.6、0.8、1.2 m。根据21051工作面的煤层及地质条件,设定数值模拟模型参数如下:煤层厚度为6 m;煤层上方为矸石层且厚度为12 m;模拟工作面长度为60 m。模型如第113页图1。

2.2 采高参数的确定

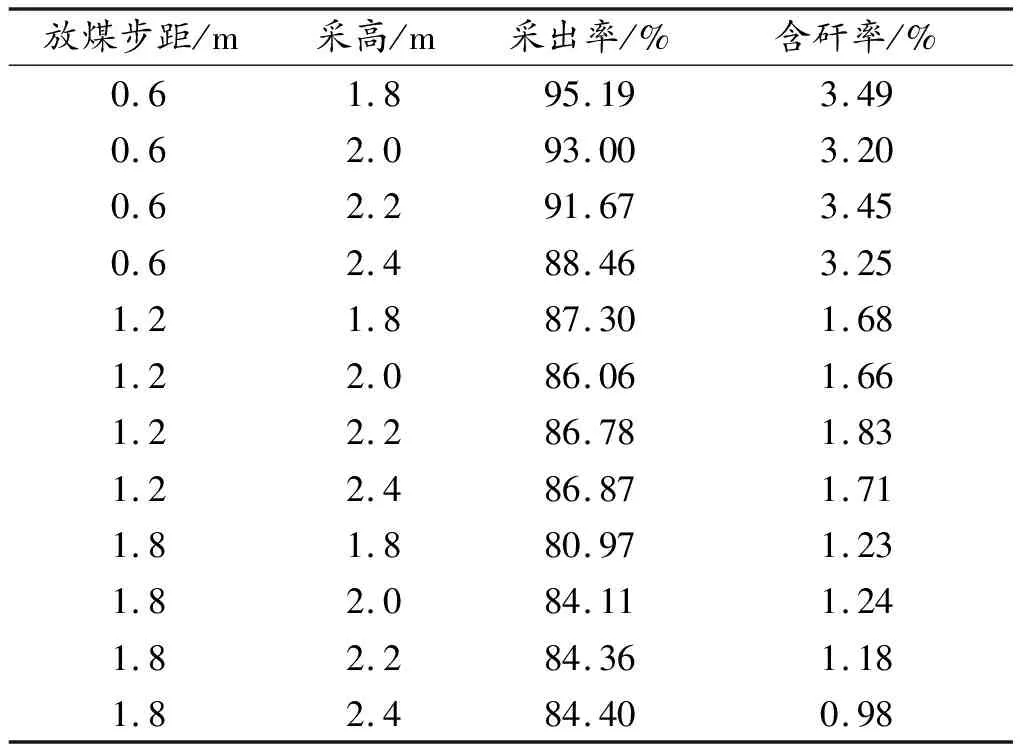

基于如图1所搭建的数值模拟模型,对比不同采高与不同放煤步距下对采出率和含矸率进行模拟分析。数值模拟结果如第113页表2所示。

图1 数值模拟初始化模型

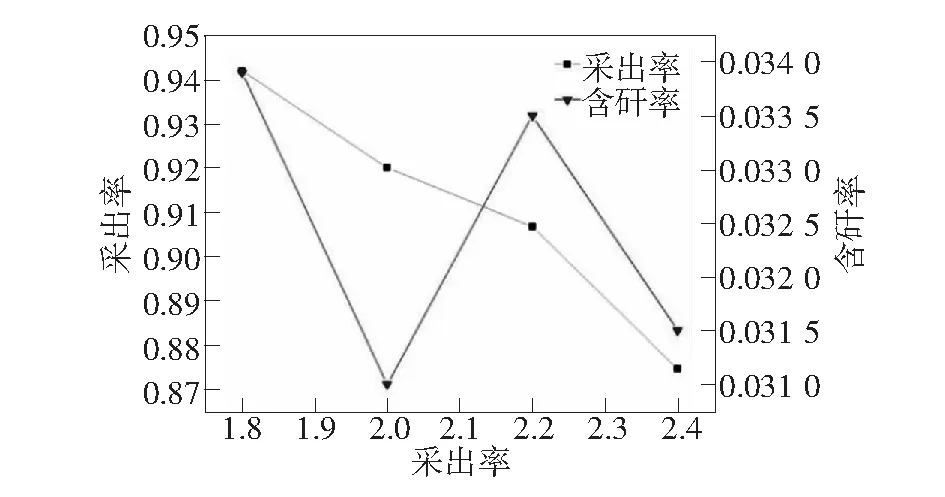

如表2所示,当放煤步距为0.6 m,随着采高的增加对应采出率不断降低,对应含矸率也将不再降低。同时,当放煤步距为0.6 m时,煤炭采出率和含矸率的变化趋势如图2所示。

表2 不同采高与不同放煤步距的数值模拟结果

图2 0.6 m放煤步距时对应不同采高的采出率和含矸率的变化趋势

如图2所示,当采高从1.8 m变化至2.0 m时,煤炭采出率降低很小,而煤炭含矸率下降的幅度很大。因此,综合分析当走向长壁放顶煤放煤步距为0.6 m时,最佳采高为2.0 m。

同理,当放煤步距为1.2 m时,随着采高的增加对应采出率下降,而含矸率处于动态变化时呈现先减小后增大再减小的趋势。结合当放煤步距为1.2 m时的采出率和含矸率的变化趋势,综合分析当放煤步距为1.2 m时,对应的最佳采高为1.8 m。

同理,当放煤步距为1.8 m时,随着采高的增加对应采出率增加,而含矸率不断减少。因此,当放煤步距为1.8 m时,最佳采高应为2.4 m。

综上所述,当放煤步距为1.8 m,采高为2.4 m时对应采出率为84.4%,对应含矸率为0.98%;当放煤步距为1.2 m,采高为1.8 m时对应采出率为87.3%,对应含矸率为1.68%;当放煤步距为0.6 m,采高为2.0 m时对应采出率为93%,对应含矸率为3.2%。

结合当前采煤机的采高范围,考虑到综采的成本最终确定21051工作面最佳采高为2.0 m[3]。

2.3 放煤步距参数的确定

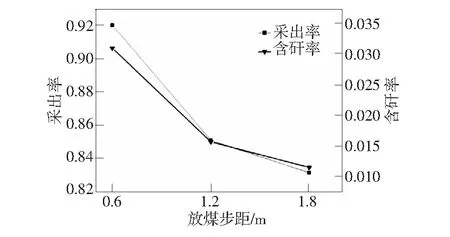

根据“2.2”中研究成果确定最佳采高为2.0 m。对采高为2.0 m下不同放煤步距对应的采出率和含矸率的变化趋势进行数值模拟,模拟结果如图3所示。

图3 采高为2.0 m不同放煤步距下对应采出率和含矸率的变化趋势

如图2所示,随着放煤步距的增加采出率和含矸率均在减小。但是,采出率的降低幅度明显大于含矸率的降低幅度。结合表2的数值模拟仿真结果,最终确定最佳放煤步距为0.6 m。

综上所述,针对21051工作面的煤层、地质等条件确定的最佳放煤工艺参数为采高2.0 m,放煤步距0.6 m[4]。

3 结语

对于煤矿企业而言,以最低生产成本实现最高的生产效率为企业关注的焦点。因此,对于某个工作面所采用的采煤工艺需综合考虑该工作面地质、煤层等条件,并基于相关数值模拟软件对不同采煤工艺参数下的含矸率和采出率进行对比。最终结合数值模拟结果和生产成本等综合考虑得出最佳的采煤参数。