己内酰胺绿色生产技术研究

2021-03-15赵殿臣

赵殿臣

(阳煤集团太原化工新材料有限公司,山西 太原 030400)

引 言

己内酰胺作为最重要的化工材料,被广泛应用在各行各业中,但是由于其生产过程中污染严重,制约了其大规模的发展。因此,今后己内酰胺行业要想可持续发展,就一定要以绿色生产为基础,要将过去的先污染然后再进行处理的观念转变成在源头就将污染消灭[1]。

在我国大部分己内酰胺的生产开发中,由于受限于技术以及对环境的保护观念过于落后,在生产工艺中许多问题是难以避免的。如,原子利用率不高、化工产品工艺所需催化剂及溶剂原料具有一定的有害、有毒性,生产过程中产生的副产品对环境造成很大的污染等,其污染对人类生活、生态环境造成了无法挽回的危害。

随着我国经济的快速发展与对生态环境的不断重视,国家制定、推出了相应绿色、环保生产的法律、法规制度,这推动了过去粗放型生产淘汰的进程。化工产业绿色加工生产工艺是未来化工产业的发展目标。本文以己内酰胺的生产工艺流程为研究基础,研究绿色己内酰胺生产的工艺及应用[2]。

1 己内酰胺生产的工艺与流程

己内酰胺是最主要的、最常见的化工生产材料,它是尼龙纤维、尼龙塑料合成材料的重要原料。尼龙塑料被广泛使用在居民生活、机械工程设备、包装的材料、电子产品、船舶、汽车等行业。尼龙纤维主要作为工业纺丝、地毯、化工纺织等的生产材料。除了应用在聚合物高分子产品中,它还是生产氨卓酮、基乙酸等医学领域产品最重要的原料。可以说,己内酰胺化工产品的生产,反映了这个国家的工业水平和技术能力。

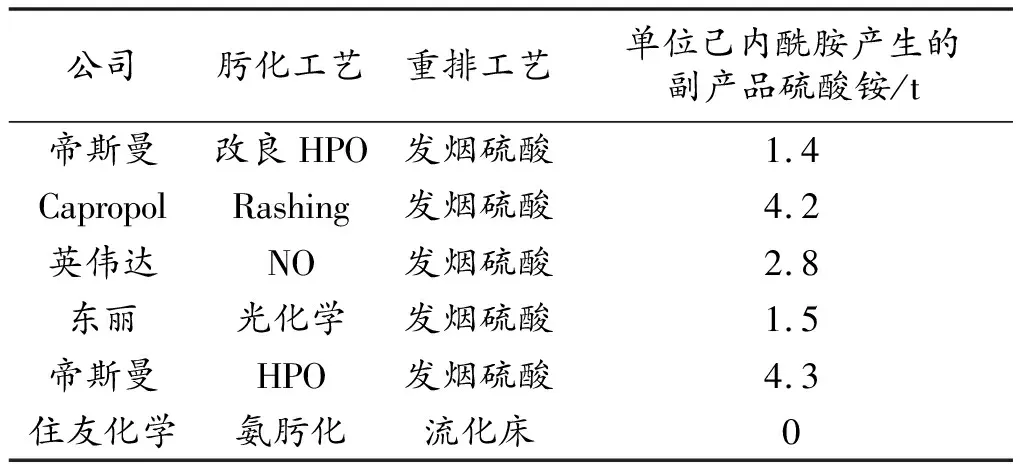

表1列举了当前世界知名己内酰胺生产厂家的生产工艺指标。

表1 现有著名公司己内酰胺的生产技术工艺指标

当前几种主要的己内酰胺制造生产所应用的材料是苯酚或环己烷,这两种材料利用加氢进行脱氧或者氧化进行脱氢反应,进而获得环已酮材料,随后再用环己酮与羟胺综合反应后取得环己酮肟的中间体Beckmann重排,得到最终化工产品己内酰胺。在过去传统生产工艺过程中,产生大量不可避免的有害、有毒气体及物质,给周围的环境及水源造成比较大的危害,同时,在传统的工艺技技术中原子利用率比较低。

2 绿色生产工艺的开发与应用

通过对传统技术工艺的研究可知,如果想获得绿色己内酰胺生产技术工艺,就必须对重排Beckmann反应以及肟化、羟胺等反应进行合理改进与优化,使其生产过程由传统化工反应变成绿色化工反应[3]。

2.1 环已酮制备肟化的技术及工艺

20世纪90年代中国就进行了环已酮的肟化技术应用上的研发,在2003年,在化工工业中进行了应用示范。该项技术主要包括两个技术创新:

1)实现了HTS纳米、微米级分子筛配套开发的膜分离、悬浮床反应器。研发出的纳米级、微米级分子筛制备催化剂性能高、成本低,并且,使用后的催化剂能够在产物中重新分离出来再利用,由此可以有效地减少和控制成本的支出。

2)可以实现对生产中催化剂流失的有效控制,同时也能实现催化剂的再生。在环己酮的肟化碱性反应中,分子筛的催化剂由于酸性原因,在反应过程中极易造成流失,并导致催化剂最终失活。故此,该项技术的主要特点是可以有效解决催化剂反应过快而产生的失活性问题,以便增加催化剂有效期,使装置周期得以延长。同时,也能增强催化剂的再生力,达到减少损失的目的。我国所研发的制备肟化环已酮工艺的特点是:工艺流程简单,氨原料利用率较高,生产过程中避免了有毒、有害气体的产生。在保护环境以及经济利益上,该工艺都处在先进行列。

2.2 磁稳定床及非晶态的集成在己内酰胺加氢精制中的应用

为了有效提升己内酰胺的产品纯度,把杂质的质量分数控制在5×10-6之内,就必须对合成技术产品己内酰胺进行细加工[4]。传统产品工艺中使用的催化剂是雷尼镍,选取釜式搅拌反应器加以反应,采取加氢清除掉杂质。该工艺的不足之处在于:采取加氢方式的效果非常差、催化剂的利用率较低、工艺及反应的系统比较复杂等。我国研发的Ni非晶态催化剂具有稳定性好及结构好、催化性能优越、表面比大等优点,对硝基类、炔烃、芳烃、烯烃等相关的烃类产品具有非常高的饱和加氢作用。同时,依据Ni非晶态产品催化剂优良的磁性特征,成功研发出磁稳床式反应器应用设备,是靠对外加磁场进行有效应用,以此来有效控制流动原料扰动催化剂,并以此增强生产操作工艺的有效控制[5]。通过对该技术进行工业试验,实验结果证明,针对高锰酸钾值(PM)在40 s~60 s,在己内酰胺达到30%的溶液中进行磁稳床加氢工艺之后,其中高锰酸钾值(PM)达到2 000 s~4 000 s,结果是传统工艺的10多倍,另外,催化剂使用寿命提高到3 500 h。

2.3 环己酮肟重排工艺的研发

环己酮肟进行重排Beckmann制备己内酰胺的反应分为两类:Beckmann气相与Beckmann液相重排反应。

目前,重排反应液相 Beckmann工艺仍是现代工业生产采用的主要方式,所需辅助性原料分为浓硫酸溶剂及催化剂,由此反应完成后要使用大量氨水对其硫酸进行中和反应,故而生成大量利用价值较低的硫酸铵,另外,还会对设备及环境造成不同程度的坏破[6]。除此之外,液相Beckmann重排反应过程较为复杂,生产的副产物比较多,限制己内酰胺产品纯度的进一步提高。

我国相关部门研究的气相重排Beckmann反应达到了绿色无硫、环保优化的特点,技术升级改造体现在以下方面:

1)把高硅式分子筛用于催化剂;

2)使用了性能较高的移动床反应器;

3)利用磁稳床完成加氢生产制备。

使用Beckmann气相重排反用工艺,可生产出的己内酰胺成本每吨减少1 000元,同时成功打破外国在气相重排Beckmann反应技术上的垄断[7]。

3 结语

目前,鉴于装置的规模比较小、需要投入的资金较大、运营成本较高、亏损比较严重等突出问题,国内外开始研究开发工艺简化、免除或是减少副产品硫酸铵、降低腐蚀及对环境的污染、节约成本、有效提升经济收益的新技术及新工艺,根据传统工艺已内酰胺的产品技术缺陷,坚持绿色化工的发展方向。本文研究了环已酮制备肟化的技术及工艺、磁稳定床和非晶态的集成在己内酰胺加氢精制中的应用、环己酮肟重排工艺等绿色环保生产新技术,为我国己内酰胺的生产提供技术上的帮助。