焦化行业脱硫工艺的优化研究

2021-03-15王笑笑

王笑笑

(山西焦化股份有限公司,山西 临汾 041600)

引 言

焦化工业对国民经济发展和社会进步做出了巨大的贡献,但在炼焦过程中产生的硫化物、氮氧化物等污染物给大气造成了严重的污染,导致出现酸雨、雾霾等。随着人们环保意识的加强,对炼焦过程中的废气排放提出了更高的要求。目前,常用的焦化废气处理方案为湿法脱硫脱硝技术,但在使用过程中存在着废气处理工艺流程长、脱硫脱硝效率低、成本高的缺陷,已经无法满足新形势下更高的焦化废气处理要求,因此本文提出了一种新的干法脱硫+选择性催化还原脱硝的工艺,其采用了逐级递进式的废气处理方案,在一个处理装置中即可完成对硫化物和氮氧化物的过滤,工艺流程简单、可靠性好,根据实际应用表明,该废气处理工艺能够将脱硫率提升65.5%,脱硝率提升66.4%,将成本降低17.4%,有效提升焦化生产时的经济性,减少对环境的污染。目前该技术已经在多个焦化企业得到了广泛的应用。

1 干法脱硫+选择性催化还原脱硝

干法脱硫工艺又叫干法脱酸喷射工艺,在应用过程中通过布置在烟道内的喷射装置持续喷射出雾化的脱酸剂,脱酸剂和烟道内的焦化废气充分接触,在高温的作用下发生催化反应,将SO2转换为硫酸钠、将其他酸性物质转换为二氧化碳、水等副产物,从而实现对废气中酸性物质的有效处理,减少空气污染,在过滤过程中酸性物质的反应流程可表示为式(1)、式(2)[1]。

(1)

(2)

其他含量较少的酸性物质主要包括HCl等,其净化过程中的反应方程可表示为式(3)。

(3)

催化还原脱硝的原理和脱硫原理基本一致,都是在烟道内设置还原剂喷射装置向废气内持续加入以NH3为主的还原物,通过还原反应来将废气中的氮氧化物给置换出来,从而达到净化废气的目的。

通过分析,焦化废气中的氮氧化物主要是NO和NO2,且NO的体积分数占到了整个氮氧化物的96%以上,NO2的体积分数占据了3%以上,因此催化脱硝主要是对NO和NO2的处理,其反应流程可表示为式(4)、式(5)[2]。

(4)

(5)

在该脱硫脱硝工艺流程中,充分利用了废气自身的温度特性,初始温度高,更有利于催化剂对硫化物的还原反应,因此脱硫反应放到前端。脱硫后废气温度降低,选择低温脱硝剂进行催化反应,从而满足连续性快速脱硫脱硝的目的,提高净化废气的经济性。

2 脱硫脱硝工艺流程

在焦化生产中,产生的废气一般会通过管路汇集到总烟道内排出,因此对废气的脱硫脱硝一般也均在总烟道内进行。在烟道的下侧首先均匀地布置脱硫还原剂喷射装置,喷射装置的喷射压力可调,便于根据不同的废气排出量灵活调整硫化物还原剂的喷射速度,满足脱硫效率和经济性的需求。脱硫完成后的废气需要进入到布袋除尘器内对粉尘和还原的硫化物进行过滤。过滤后的废气再进入到脱硝反应器内进行脱硝反应,为了实现脱硝效率和经济性的统一,在脱硝反应器内NH3释放装置也具有自调节装置,能够根据废气的流速自动调整还原剂释放量。经过脱硝后的废气通过大流量风机的抽引,由风道烟囱排放到大气内,干法脱硫+选择性催化还原脱硝的工艺流程如图1所示[3]。

图1 新的脱硫脱硝反应工艺流程图

由于在焦化过程中存在着一定的产能波动,而且在不同的季节环境温度差异很大,为了确保脱硫脱硝的一致性,在烟道内设置有加热炉[4],当废气的温度低于最佳催化反应温度时,加热炉会启动对废气进行加热,使其达到最佳脱硫脱硝反应温度。为了提高废气的流动性、增加反应效率,在烟道内设置有大流量的增压风机,风机的控制系统和加热炉控制系统相连接,当加热炉工作时风机自动启动,当风机工作时根据检测的废气温度决定加热炉是否启动,从而保证催化反应过程中效率和安全性的统一。

3 脱硫脱硝应用效果分析

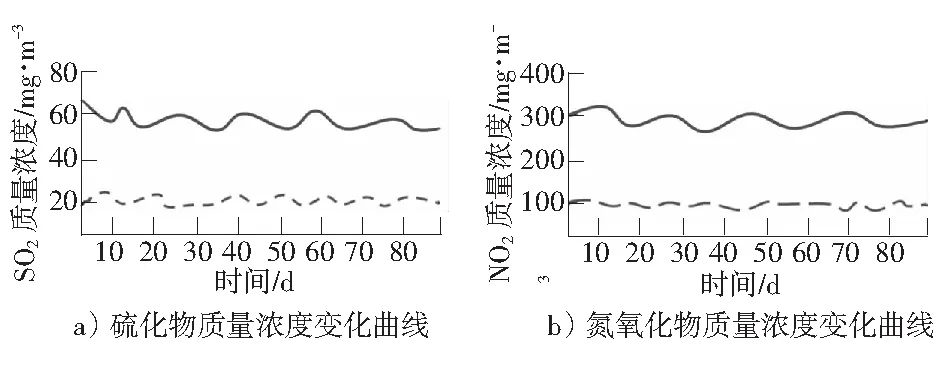

为了对该工艺的应用效果进行分析,对焦化厂的净化系统进行改造,在总烟道内增加一套干法脱硫剂喷射系统,在喷射系统后对布袋除尘装置进行改造,采用低压脉冲布袋除尘装置更换原有的除尘袋,同时系统中增加加热炉和增压风机,并对脱硫脱硝控制系统进行改造,满足联动控制要求。在烟道的入口处均设置了偏流板,用于保证入口处烟气气流的最大速度偏差在±5%以内,防止气流紊乱导致的脱硫效率下降。通过对进入到烟道内废气的监测,入口处硫化物的质量浓度约为84.73 mg/m3,硫化物的质量浓度约为428.56 mg/m3,不同处理方式下,烟道出口处硫化物、氮氧化物、粉尘质量浓度如图2所示。

图2 优化前后烟道出口处污染物质量浓度变化情况

由图2可知,优化前烟道出口处SO2的质量浓度平均值为58 mg/m3,优化后平均值约为20 mg/m3,比优化前降低了65.5%。优化前烟道出口处的氮氧化物的平均质量浓度约为298 mg/m3,优化后的平均值约为100 mg/m3,比优化前降低了66.4%。由此可知,该脱硫脱硝工艺能够有效地降低废气中的有害物含量,同时由于系统采用了变流量控制原理,能够根据废气的量自动调节催化剂的释放含量,优化后的平均脱硫脱硝成本比优化前降低了17.4%,对提升焦化企业的经济效益、降低环境污染具有十分重要的意义。

4 结论

针对目前的湿法脱硫脱硝技术存在的工艺流程长、脱硫脱硝效率低、成本高的难题,提出了一种新的干法脱硫+选择性催化还原脱硝的工艺,其工艺流程简单、效率高、成本低,根据实际应用表明:

1)新的脱硫脱硝工艺充分利用了废气自身的特性,先脱硫再脱硝,减少了对废气的加热能量消耗,降低了净化成本。

2)对废气的脱硫脱硝均在总烟道内进行。在烟道的下侧布置脱硫还原剂喷射装置,根据不同的废气排出量灵活调整硫化物还原剂的喷射速度,满足脱硫效率和经济性的需求。

3)在脱硝反应器内NH3释放装置也具有自调节装置,能够根据废气的流速自动调整还原剂释放量,保证脱硝的效率,降低脱硝成本。

4)该废气处理工艺能够将脱硫率提升65.5%,脱硝率提升66.4%,将成本降低17.4%,有效提升焦化生产时的经济性,减少对环境的污染。