浅议煤制甲醇装置等温变换技术及优化

2021-03-15刘景隆

刘景隆

(同煤广发化学工业有限公司,山西 大同 037003)

目前,利用煤来生产合成气已经成为我国能源替代的重要途径。甲醇是重要有机化工原料和优质燃料,在我国,煤制甲醇在所制造甲醇方法中占有很大的比例。煤制甲醇过程中,CO变换技术是将粗煤气中一氧化碳和水转化为二氧化碳和氢气,满足后续甲醇反应所需的进气要求。同时,粗煤气中CO变换反应是强放热反应,变换反应后气体温度升高,可用于工艺过程或作为动力。等温变换选用前置废热锅炉流程,是将反应器内移热原理应用到变换中,实现相对均衡温度下的变换反应[1]。绝热变换选用设置前置废热锅炉的低水气比流程,是通过蒸汽发生器副产蒸汽和中间换热器来移除反应热量。绝热变换和等温变换是目前应用较为普遍的变换技术[2]。本文主要针对煤制甲醇装置工艺特点,探讨等温变换技术及其优化。

1 等温变换流程及特点

1.1 流程简述

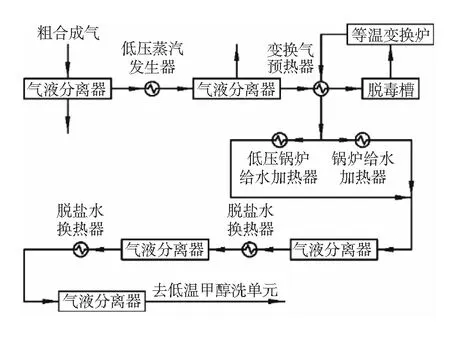

等温变换,即为反应温度恒定条件下的变换过程。来自气化单元的粗合成气经过分离后首先副产饱和蒸汽,并得到能满足变换要求的低水气比的粗煤气,然后进入等温变换炉中进行将煤气中的CO和H2O转化为CO2和H2,同时,反应产生的大量热用来副产高压饱和蒸汽,出口气经过一系列处理后进循环水换热器,最后变换气冷却后进入下游酸性气脱除单元。最有效的等温反应是以水发生相变(沸腾)时吸收热量,且沸腾水压力与温度是一一对应关系,操控容易。等温变换工艺流程如图1所示。

图1 等温变换工艺流程

1.2 流程特点

变换反应是强放热反应。等温变换是将反应器器内移热原理应用到变换中,在变换炉内部通过水相变移热对变换反应热进行回收,即反应器采用内水冷管介质的相变进行移热副产蒸汽。绝热变换是热介质在反应器外来移除反应热量,分为多级变换,各级变换之间都需要热量回收,可利用变换热过热副产的高、低压饱和蒸汽。绝热变换采用部分变换流程,给气体净化带来一定难度。

相比于流程相对复杂的绝热变换多级变换,等温变换只需一级变换即可满足变换深度要求,不仅流程的简化意味着运行阻力的降低,且不需设置气体旁路跨越反应器,对设备及管道的要求也都有所降低。

对于甲醇生产装置,目前常用的方法是用空气冷却来移除合成回路余热,相对不是特别的经济合理[3]。甲醇合成回路有较多的余热可回收利用,等温变换热量更多是以蒸汽的形式回收,低位余热较少,能量利用更合理,且等温变换催化剂使用周期长,整体流程收益高,投资低,因此较适用于煤制甲醇装置尤其是大型煤制甲醇装置变换。但是,煤制甲醇生产中应用等温变化也不是无懈可击,其存在不能利用变换热来加热副产的饱和蒸汽等缺点。

2 等温变换技术安全可靠性分析

2.1 等温变换反应器经济适用性强

等温变换的关键设备是等温变换反应器。由于反应热及时移出,变换炉的操作温度没有过高的情况,仅在可能会有冷凝液的变换炉底部封头需采用不锈钢。等温变换炉还包括径向分布器和穿过催化剂床层的水管,也正因为此种设计结构,可将反应热及时移出,使得变换炉的设计温度降低。此外,等温变换流程简单化使设备数量减少,占地面积也同时减少[4]。

2.2 等温变换设备及管道露点腐蚀小

目前,大型煤化工装置变换单元多采用绝热技术,但绝热露点腐蚀设备较多,影响装置长周期运行。如,绝热变换第二变换炉出口气中水含量约为13.7%,对应露点148 ℃,使低压锅炉给水加热器及其后设备等均存在露点腐蚀的风险。等温变换的关键设备是等温变换反应器,虽然变换炉出口气中含浓度较高的H2S酸性气体,但出口工艺气中水含量仅为2.42%,且对应露点为92.4 ℃,因此仅在脱盐水加热器及其后设备中存在露点腐蚀的可能。也就是说,等温变换因其自身的工艺技术流程使设备腐蚀风险较小,耐腐蚀材料用量小。如需采用304等不锈钢材料来防止设备腐蚀,则等温变换会大大减少对材料的用量,较为经济合理[5]。

2.3 等温变换操作简单且可靠性强

正常运行时,绝热变换因流程较长,需要关注的控制点较多,如重点要控制第一变换炉的进口水气比、温度等,还要较好地控制蒸汽发生器的液位、产汽压力等;同时,稳定性受上游气化负荷、粗煤气的温度、水含量影响较大,以致变换炉易出现超温,各蒸汽发生器液位易波动等。开车操作因绝热变换导气时由于上游气化负荷一般较低等,变换炉非常容易出现飞温、超温,严重影响变换炉本体材质的安全及烧坏催化剂。

而对于等温变化而言,其流程相对简单,在运行过程中只需控制前置低压蒸汽发生器产汽压力,整个系统控制点少,操作简单。而且,等温变换开车气化运行稳定后可直接将粗煤气导入变换炉,不会出现床层飞温,可以在一定程度上保证变换炉本体材质的安全,避免烧坏催化剂,安全可靠。

3 等温变换流程优化

3.1 在合成回路上增加锅炉给水加热器

甲醇合成回路有较多的余热可回收利用,等温变换可利用这些余热加热合成汽包产汽所需的锅炉给水,更合理的利用能量,符合节能环保的要求。通过对甲醇合成的余热模拟计算,只需在合成回路上增加锅炉给水加热器,便可以较好地达到回收利用更多预热的要求。甲醇合成具体流程如图2所示。

图2 甲醇合成余热回收流程

3.2 适当提高等温变换炉的入口温度

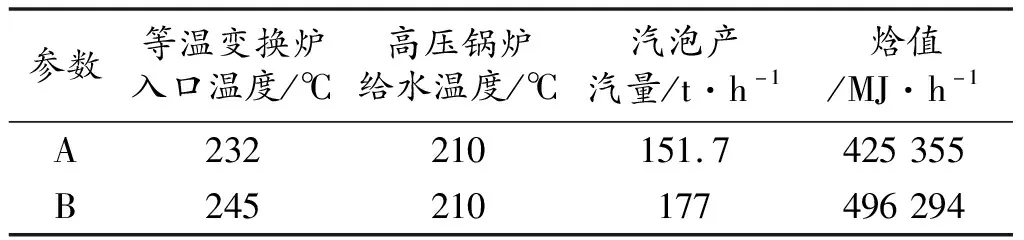

根据实践操作研究发现,不同入口温度下等温变换汽包产汽相差较大,导致产生的焓值也不相同,如表1所示。

表1 不同入口温度下等温变换汽包产汽

由表1可知,在保证高压锅炉给水温度相同的前提下,通过调整变换炉进气加热器的换热面积,适当提高等温变换炉入口温度,可多回收高位热能,有助于节能环保的同时,增加生产效益。

3.3 适当提高高压锅炉给水的温度

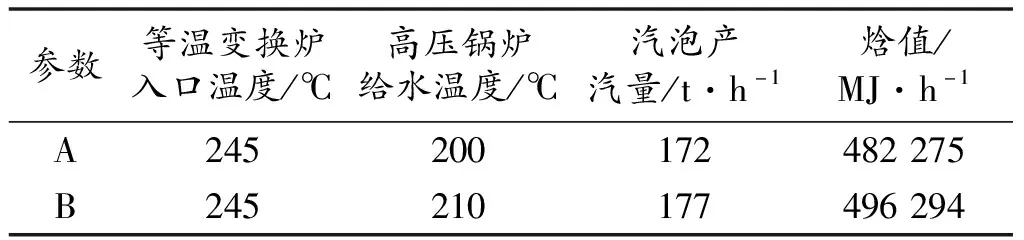

根据实践操作研究发现,不同高压锅炉给水温度下等温变换汽包产汽相差较大,导致产生的焓值也不相同,如表2所示。

表2 不同高压锅炉给水温度的产汽量

由表2可知,在保证等温变换炉入口温度相同的前提下,为了可多产高压饱和蒸汽,多回收高位热能,以增加生产效益的同时,促进节能环保理念的有效融合,可适当提高高压锅炉给水的温度。

4 等温变换技术优势及发展前景

从以上分析可知,煤制甲醇通过变换反应将合成气中的氢碳比调至适宜,同时粗煤气中CO变换反应是强放热反应,因此可利用变换反应的回收热能。目前应用较为普遍的变换技术主要有绝热变换和等温变换,但是相比绝热变换流程,等温变换工艺具有如下优点:

1)等温变换的工艺流程较简单,运行阻力和动力消耗更小;

2)等温变换的公用工程副产蒸汽更多,同时通过对甲醇合成的余热模拟计算,只需在合成回路上增加锅炉给水加热器,便可以较好地达到回收利用更多预热的要求;

3)等温变换的催化剂装填量更少,且催化剂寿命更长;

4)等温变换反应器的催化剂床内布置了许多小水管,反应层温度低,且维持恒定,单炉转化率高;

5)等温变换低温恒温操作,无超温飞温现象,且系统设备台数少,流程短,投资省;

6)适当提高等温变换炉的入口、高压锅炉给水的温度,可在安全可行的情况下,更有利于高位热能的回收,增加生产效益的同时,促进节能环保理念的有效融合。

目前,由于受到设备形式及设备制造能力的限制,等温变化并没有得到广泛的应用。然而,相信随着等温变换在粗煤气变换中应用优势的不断凸显,以及设备的完善,其将得到更加广泛的应用。