石油管道焊缝数字射线检测系统试验

2021-03-15祖耀中

祖耀中

(辽宁石油化工大学机械学院,辽宁 抚顺 113001)

引 言

据统计表明,石油管道在建设和运行期间由于焊接质量不满足相关标准、规范要求存在极大的安全隐患。从某种程度上讲,石油管道焊缝质量直接决定整个工程输油工程的安全性和优劣性。因此,在实际应用中需采取可靠、有效的手段对石油管道的焊接质量进行综合判定。目前,针对石油管道焊缝质量检测的主要手段为射线检测法,该种方式具有准确性高、可直观显示焊缝的图像,尤其适用于对体积型缺陷检测的特点[1]。但是,射线检测手段在实际应用中还存在效率低、周期长、检测成本高、作业人员劳动强度大、保存成本高等劣势。

因此,对于石油管道焊缝质量检测而言,采用射线检测技术不仅影响石油管道的施工速度,而且对后期管道连续性生产带来隐患。本文将基于上述问题提出石油管道焊缝检测的数字射线检测方法,并对检测系统进行试验研究。

1 数字射线检测系统工作原理

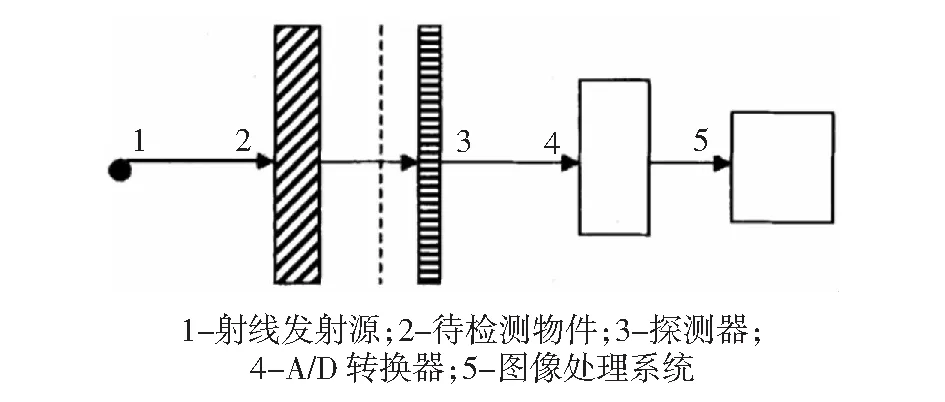

首先,数字射线检测系统是在射线检测技术的基础上形成。射线检测技术是依据当射线穿透管道的缺陷或者在结构上存在差异的部位时,对应射线的衰减程度不同,因此,根据射线衰减程度的不同判断管道焊缝质量。根据数字射线检测的基本原理,其主要由射线源、探测器及图像处理分系统等组成。数字射线检测流程如图1所示。

图1 数字射线检测流程

图1所示的“3”平板探测器为数字射线检测系统的关键仪器,其主要获取穿透待检测物件射线,该器件的性能将直接决定图像的质量,进而决定对焊缝质量评估的准确性和效率。平板探测器可分为非晶硅平板探测器和非晶硒平板探测器。其中,非晶硅平板探测主要对工业中管道的焊缝质量进行探测;非晶硒平板探测器主要应用于医疗行业。本文着重对非晶硅平板探测器进行研究,非晶硅平板探测器主要包括有闪烁体层、非晶硅层、放大电路和晶体管阵列等[2]。

1)闪烁体层是一种在射线的作用下发光的化合物。闪烁体层的厚度范围一般为500 μm~600 μm。

2)晶体管阵列主要功能是将闪烁体层发出的可见光转换为凸显,从而完成了对连续图像的采样。

3)放大电路为非晶硅平板探测器外围电路的一种,其在时序控制的统一指挥下并通过A/D转换器将电信号转换为数字信号,并将所转换的数字信号发送至上位机显示、记录。

2 数字射线检测系统的试验研究

影响数字射线检测系统检测质量主要因素包括有对比度、不清晰度和颗粒度。因此,可通过控制数字射线检测系统的对比度、不清晰度和颗粒度保证其检测精度。

2.1 检测系统工艺条件的选择

鉴于非晶硅平板探测器与胶片之间的本质区别,其应用于数字射线检测系统关键不足在于其分辨率不足。因此,为保证数字射线检测系统的图像质量需对系统对比度和空间分辨率进行同时设置。

2.1.1 透照布置方式的选取

数字射线检测系统透照布置主要包括对系统透照方式、透照方向以及一次透照区等参数的确定。其中,针对石油管道焊缝检测可采用的透照方法包括有单壁单影、双壁单影以及双壁双影,三种透照方法中以单壁单影的透照方法灵敏度最高,故选择单壁单影透照;同时,针对石油管道焊缝的检测将其透照源设置在外,并将射线垂直照射于被检测部件的表明,尽可能地提升一次透照区。

2.1.2 透照参数的确定

对于数字射线检测系统而言,透照参数包括有射线能量、焦距以及曝光量等。其中,随着射线能量的增加,系统检测灵敏度将会下降[3]。故,在保证射线源足够穿透力的情况下,射线能量应该尽可能的小;而焦距参数主要影响系统图像的清晰度,结合相关研究及理论分析,一般将焦距设定为600 mm~900 mm;曝光量主要影响检测系统所成像的信噪比,一般采用更大的曝光量以增加成像的质量。

2.2 射线检测系统的配置

根据图1所示的数字射线检测流程配置各个检测期间,主要包有X射线平板探测器、X射线机、图像处理单元以及被测试件。本系统所测试的试件为X80钢管。

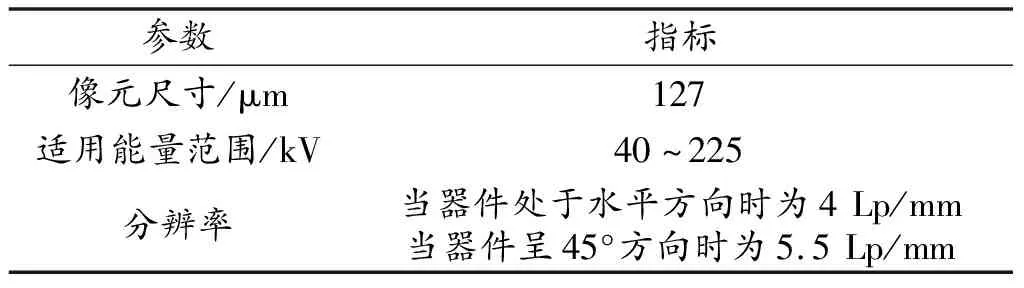

结合目前常采用数字X射线平板探测器,本试验系统所选择平板探测器的具体型号为PaxScan2520型,该型平板探测器的关键参数如表1所示。

表1 PaxScan2520 X射线平板探测器关键参数

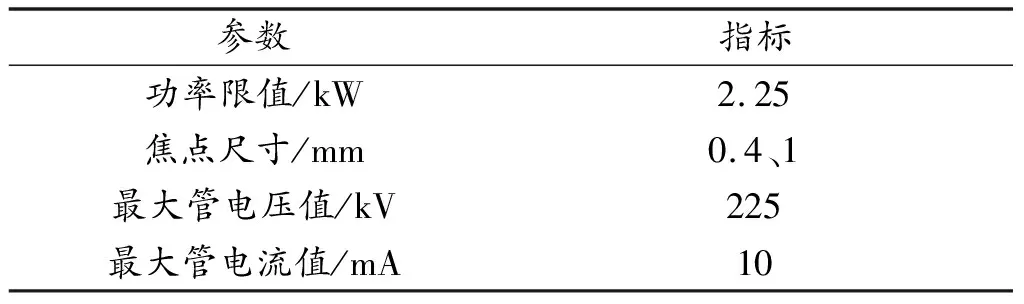

结合试验系统对测试所要求的辐射强度、负载特性以及焦点尺寸等,所选择X射线机的具体类型高频固定式射线机,其关键参数如表2所示。

表2 高频固定式射线机关键参数

对于图像处理单元,本检测系统选用专门的图像处理软件对平板探测器所形成的图像进行处理,选用CPU为I3的工业计算机为本试验系统的图像处理单元。

2.3 数字射线检测系统的试验

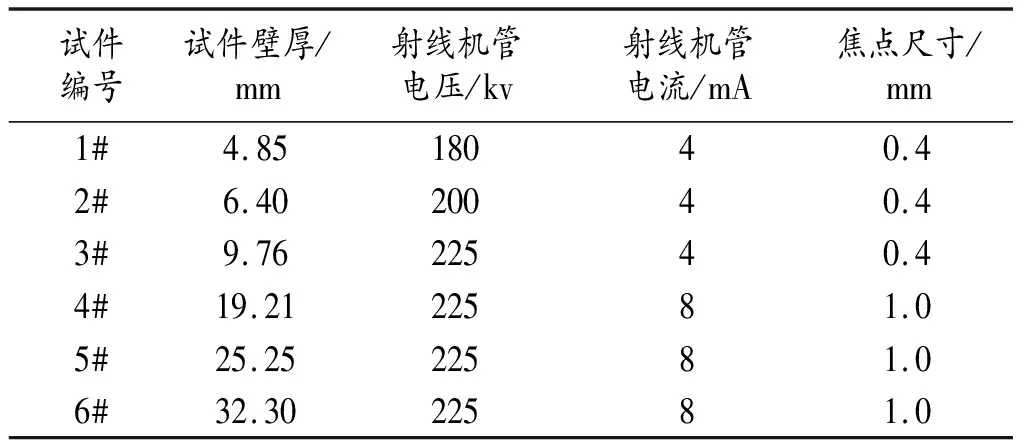

本试验对6个壁厚不同的钢管进行测试,所测试试件的壁厚包括了当前石油管道常见的壁厚,并且包含了常见石油管道所存在的焊接缺陷[4]。不同试件所采用的测试参数如表3所示。

表3 不同试件测试参数

经对不同壁厚管件所成像的图像质量进行分析可知,该数字射线测试系统形成的图像满足相关标准要求。为进一步说明,数字射线检测系统的优越性,主要对本数字射线检测系统和传统胶片射线检测系统的检测效果进行对比分析。针对焊缝中的气孔检测对比结果如图2所示。

图2 数字和胶片射线检测系统检测结果对比

如图2所示,图2a)为数字射线检测系统的成像结果,图2b)为胶片摄像检测系统的成像结果。经对图2进行分析可知,基于数字射线检测系统和胶片射线检测系统均检测出管道焊缝中气孔缺陷[5]。不同的是,基于数字射线检测系统所成图像的清晰度更好,图形中气孔缺陷更容易被辨识;而且,在实际检测过程中发现,采用数字射线检测系统较胶片射线检测系统既有更高的检测效率,其对应的成像时间较短。

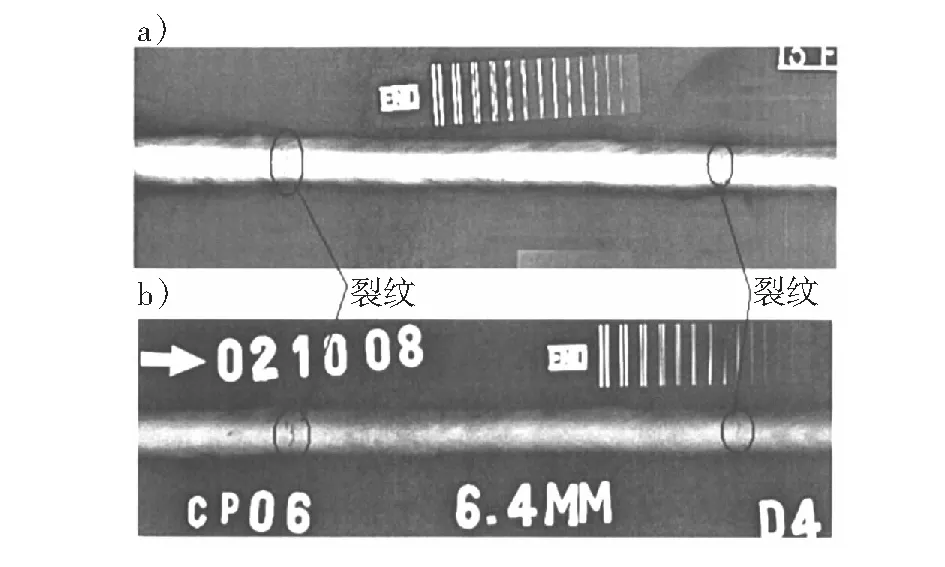

针对焊缝中的裂纹检测对比,结果如图3所示。

图3 数字和胶片射线检测系统检测结果对比

如图3所示,图3a)为数字射线检测系统的成像结果,下图为胶片摄像检测系统的成像结果。经对图3进行分析可知:基于数字射线检测系统和胶片射线检测系统均可检测出管道焊缝中裂纹缺陷且图像清晰度相差不大。不同的是,基于数字射线检测系统成像过程仅需短短几秒钟;而基于胶片射线检测系统成像时还需借助暗室处理程度,大大延误了检测效率,而且增加了检测人员的劳动强度。

3 结语

为保证石油管道在实际安装和应用的安全性,需保证管道质量满足相关标准要求。管道焊缝是影响其质量的关键因素,故需采取高效、可靠的检测系统对管道焊缝进行检测。数字射线检测主要由平板探测器、射线机、图像处理单元等关键分系统组成。本文针对6个不同壁厚的石油管道的焊缝缺陷进行检测,并将其成像结果与胶片射线检测系统进行对比得知,数字射线检测系统与胶片射线检测系统相比具有成像清晰度高、成像速度快、效率高以及劳动强度等优势,今后应在石油管道检测中推广。