氧化铝陶瓷膜支撑体酸碱腐蚀性能研究

2021-03-15杨家奎

杨家奎

(合肥合意环保科技工程有限公司,安徽 合肥 230051)

陶瓷膜具有化学稳定性好,耐高温、耐酸、耐碱、耐有机溶剂,机械强度大,可反向冲洗,抗微生物能力强,孔径分布窄,分离效率高等特点,在食品工业、生物工程、环境工程、化学工业、石油化工、冶金工业等领域得到了广泛的应用。

陶瓷分离膜主要的性能指标是分离精度、渗透通量和使用寿命,主要由起分离作用的顶层分离膜和起支撑作用的支撑体所组成。陶瓷分离膜的分离精度和渗透通量取决于顶层分离膜的性能,使用寿命取决于支撑体的性能。支撑体必须具备一定的机械强度,以满足成品膜管在组装、操作使用方面的强度要求。顶层分离膜的性能不仅取决于涂膜液的质量和涂膜过程的控制,还与支撑体的表面质量以及微观结构参数(孔径大小及其分布、孔隙率等)密切相关,因此,高性能支撑体必须满足较高的孔隙率、较强的机械强度以及可控的微观结构三个方面的要求。由于氧化铝具有优异的性能而成为多孔陶瓷陶瓷膜支撑体最常用的材料,国内外陶瓷膜一般采用Al2O3质量分数为90%~99%的材料作为载体。由于原料、成型工艺的限制,多孔支撑体中常含有SiO2、CaO、MgO等酸溶或碱溶性物质,这使支撑体强度在酸碱体系中应用时出现随时间的延长而降低的现象,进而影响陶瓷膜的微观结构和使用寿命。多孔支撑体的耐酸碱腐蚀性能直接决定了多陶瓷膜在使用过程中的稳定性和分离效果。因此,研究多孔陶瓷膜支撑体的强度等性能在腐蚀性环境中的变化规律,可以作为评估、预测氧化铝陶瓷膜使用性能的依据,是氧化铝陶瓷膜应用过程中的一个值得重视的问题[1-2]。

1 实验部分

1.1 实验原料和设备

支撑体采用的三种支撑体:A:19通道,内径4 mm,外径Φ31 mm;B:7通道,内径6 mm,外径Φ31 mm;C:单通道,内径8 mm、外径Φ12 mm。孔隙率样品切片长度2.5 cm,性能测试样品长度10 cm,弯曲强度样品长度12 cm,腐蚀介质为为20%(体积分数)H2SO4、10%(质量分数)NaOH。

实验设备及方法见海洋行业标准《管式陶瓷微孔滤膜测试方法》(HY/T064-2002)。

1.2 实验内容

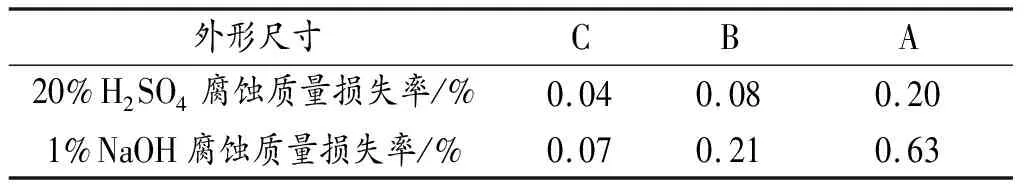

1.2.1 不同外形尺寸样品的腐蚀情况

实验中,分别用上述3种不同外形尺寸的支撑体,截取长度均为10 cm的样品,各截取3个,按行业标准中规定的方法做酸碱腐蚀实验。从表1中的实验数据可以看出,3种不同外形尺寸的支撑体,比表面积不同,随着比表面积增大,支撑体材料与酸碱溶液的接触面积增大,因而腐蚀增加。

表1 不同外形尺寸支撑体的酸碱腐蚀质量损失率

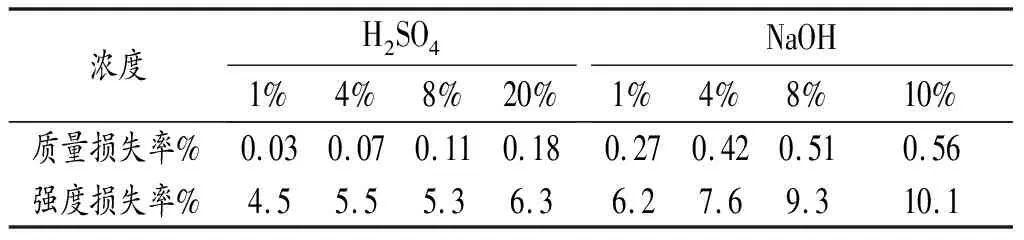

1.2.2 不同浓度酸碱腐蚀后的质量损失和弯曲强度损失

实验中,分别配置体积分数为1%、4%、8%、20%的H2SO4以及质量分数为1%、2%、4%、10%的NaOH,将A支撑体截取12 cm长样品,每种浓度用3个平行样,放在容器中微沸状态下回流煮1 h后,取出样品清洗后烘干称重、测质量损失和弯曲强度,实验结果如表2所示。由表2可以看出,酸碱浓度增加,支撑体的酸碱腐蚀增加,且实验支撑体耐碱性能比耐酸差。

表2 不同浓度的酸碱腐蚀质量、弯曲强度损失率

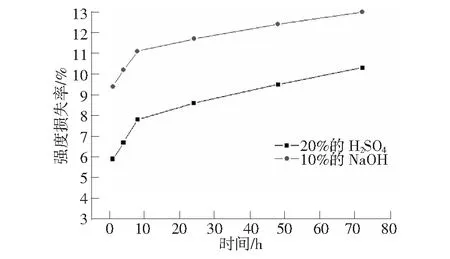

1.2.3 不同时间酸碱腐蚀后的质量损失和弯曲强度损失率

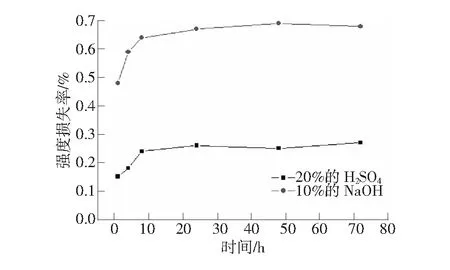

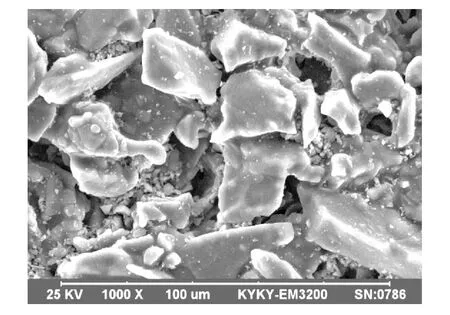

实验中,A支撑体12 cm长样品各18个,放在20%H2SO4和10%NaOH容器中微沸状态下回流,分别在1、4、8、24、48、72 h时间后取出3个样品清洗后称重、测质量损失和弯曲强度。测的数据见图1、图2。从图1、图2的趋势可以看出,腐蚀8 h后趋于平缓,随着腐蚀时间的延长,质量损失趋于稳定。这是因为,支撑体中氧化铝小粉、碱金属氧化物、氧化硅等易溶物溶解完,大颗粒支撑体原料粉体不易被腐蚀,后期质量损失变化不大。但是,随着腐蚀时间的延长,氧化铝颗粒晶界间的烧结点缓慢被溶,导致其强度缓慢减少。从图3、图4腐蚀前、后的支撑体表面SEM照片也可以看出这一变化。

图1 支撑体弯曲强度损失率与腐蚀时间的关系

图2 支撑体质量损失率与腐蚀时间关系

图3 支撑体腐蚀前表面SEM

图4 支撑体腐蚀后表面SEM

1.2.4 酸碱腐蚀对支撑体性能的影响

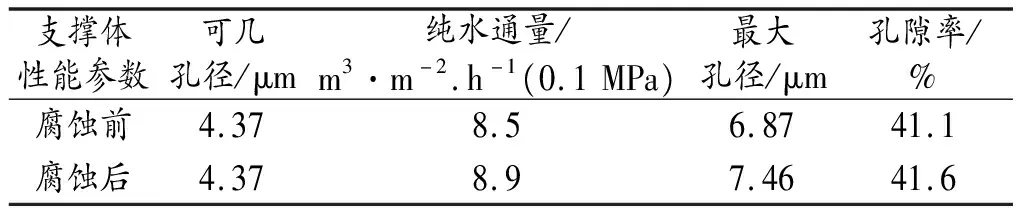

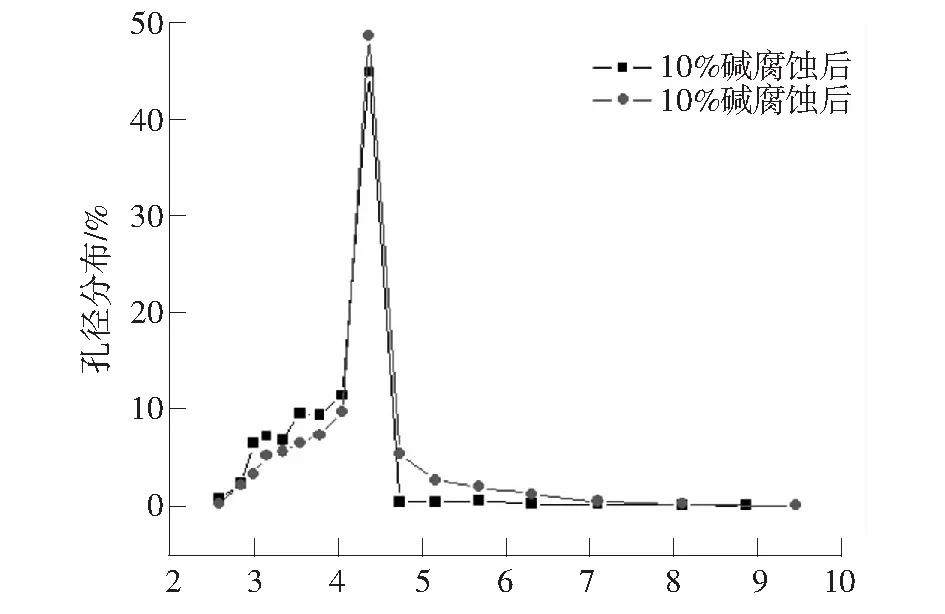

支撑体的性能好坏,直接影响陶瓷膜膜层的性能。酸碱腐蚀后支撑体性能是否变化非常重要,从前期的实验结果可知,支撑体受碱腐蚀影响大,这里A支撑体用10%的NaOH腐蚀后的支撑体性能进行检测,腐蚀前、后的性能见表3,腐蚀前、后孔径分布见图5。

表3 10%NaOH腐蚀前、后支撑体性能对比

图5 碱腐蚀前后孔径分布的变化

从实验数据来看,支撑体10%的NaOH腐蚀后,可几孔径没有变化,最大孔径增大,从孔径分布图看,腐蚀后最大孔径分布数增加,分布变宽,所以纯水通量略有增加。总体上,对支撑体的性能影响不大。不会影响涂膜及成品膜的分离性能。

2 实验结果及讨论

上述实验结果表明,氧化铝陶瓷膜支撑体能耐20%的H2SO4腐蚀,但是耐碱性差,10%的NaOH中腐蚀强度明显大于20%的H2SO4,腐蚀后的支撑体性能变化不大,由于腐蚀溶去一部分小粒子,使最大孔和通量略微有所增加。支撑体的耐蚀性主要取决于其化学稳定性,其次还受到晶界相和各种添加物的影响,微小的缺陷都会成为发生化学腐蚀的源点。由于粉体形貌差异,小粒度粉的存在及没有完全烧结熔融部位裸露的氧化铝晶粒,会首先发生腐蚀。腐蚀后,破坏了大氧化铝粒子间的颈部烧结点,降低了支撑体的氧化铝颗粒的连接强度。同时,由于添加剂中含有氧化硅、金属氧化物,它们与强碱反应溶解。因此氧化铝陶瓷膜支撑体的耐碱性差。但由于选用的氧化铝陶瓷膜支撑体原始的弯曲强度达6 000 N以上,远大于行业标准规定的4 500 N,按照这个强度要求,支撑体在pH在1~14条件下可以长期使用。但是由于腐蚀的存在,在苛性条件下,如,大于实验时浓酸、浓碱体系,陶瓷膜的使用寿命会降低,因此,耐强酸、强碱体系的陶瓷膜支撑体对陶瓷分离膜性能稳定非常重要。