铜冶炼大型底吹炉炉体检修探索与转炉操作优化

2021-03-15梁高喜

梁高喜

(1.河南省黄金资源综合利用重点实验室,河南 三门峡 472000;2.河南中原黄金冶炼厂有限责任公司,河南 三门峡 472000;3.河南省综合利用工程技术研究中心,河南 三门峡 472000)

0 前言

富氧底吹熔池熔炼工艺具有原料适应性强、熔炼强度高、热效率高、可实现自热熔炼、易于操作、生产安全性高、不易产生泡沫渣等优点,是目前火法铜冶炼最为先进的技术之一[1],近年来得到了较好的发展和推广应用。某冶炼厂于2015 年6 月投料试车,于2016 年9 月挖补氧枪区域耐火砖,然后又于2017 年9 月整体大修更换耐火砖,再于2019 年5 月挖补渣线区耐火砖。由于使用的底吹炉是目前世界上规格最大的底吹炉(Φ5.8 m×30 m),没有相关的经验可以借鉴,导致出现一些没有预料到的检修问题。大修期间,通过统计不同区域耐火砖的侵蚀情况,分析氧枪压力、炉温等因素对炉体侵蚀的影响,探索出一套使大型底吹炉能够合理运行的参数,为底吹熔炼炉的持续改进提供了一定的技术支持;同时,就转炉操作中需要注意的问题进行了介绍,并提出优化措施,以确保底吹炉的安全运行。

1 炉体侵蚀情况及解决方案

1.1 耐火砖使用情况

1.1.1 端墙区域

炉体端墙耐火砖使用了2 年3 个月,原始长度为600 mm。检修发现,渣口端墙外圈的耐火砖宽约1 m,砖长为550 mm,沿圆心方向,耐火砖逐渐变短至500 mm;在圆心位置,耐火砖最短,为420 mm。渣口端墙耐火砖的平均长度为465 mm,最短位置为北渣口周围,此处的耐火砖长350~380 mm,副烧嘴周围的耐火砖长350 mm。铜口端墙的耐火砖整体较为平整,外圈的耐火砖最长为560 mm,沿端墙圆心方向,耐火砖逐渐变短至500 mm;在圆心位置,耐火砖最短为450 mm;西端墙的耐火砖平均长度为520 mm。

由此可见,炉体端墙的耐火砖整体侵蚀情况并不严重,渣口区域的耐火砖烧蚀情况稍严重,整体运行良好。

1.1.2 筒体区域

氧枪区域的耐火砖分为氧气座砖和围砖,其中座砖原长550 mm,拆卸下来后检测砖长度为290~360 mm,可以在日常点检过程中进行热态更换;氧枪区域的围砖原长425 mm,拆卸下来后检测长度为220~360 mm,平均砖长为300 mm,如图1 所示。

图1 氧枪区域围砖样品

渣线区域的耐火砖普遍偏短,平均长度为200 mm,如图2 所示。

下料口烟气冲刷区的耐火砖整体较短,长度为170~210 mm,说明烟气冲刷现象较为严重,如图3所示。

图2 渣线区域炉砖样品

图3 下料口区域炉砖样品

由此可见,相较于其他部位,底吹熔炼炉的氧枪区域、渣线区域和下料口区域的耐火砖侵蚀情况较为严重,侵蚀速度较快。这些区域的耐火砖寿命决定了底吹炉的使用寿命。

1.2 降低耐火砖烧蚀程度的具体措施及效果

1.2.1 具体措施

1.2.1.1 控制氧气压力和空气压力

如果氧气压力和空气压力过低,容易造成熔体灌枪,堵塞枪头,引起氧气偏烧等问题,进一步造成氧枪砖烧蚀;如果氧气压力和空气压力过高,会导致炉内熔体剧烈翻滚,加速对炉衬的冲刷,所以高压力也不可取。生产实践中,一般控制氧气压力和空气压力在0.5~0.7 MPa。

1.2.1.2 控制炉温、渣型和铜锍品位

炉温过高会加速炉砖的侵蚀,所以在保证反应和渣流动性的前提下,应尽可能降低炉温。一般情况下,建议控制炉温为1 150~1 180 ℃,最高不超过1 200 ℃。

底吹熔炼渣通常为FeO-SiO2二元渣系,对铬镁砖的侵蚀并不严重。通过控制合适的Fe/SiO2,一般为1.6~1.8,既可保证熔炼渣具有较好的流动性,又可保证产生足够的Fe3O4挂渣,保护炉衬。

铜锍品位的控制一般建议不超过75%,否则炉内会发生部分铜锍吹炼反应,产出的铜液流动性极佳,极易堵塞氧枪,造成氧枪和氧枪砖烧蚀[2]。

1.2.1.3 制定合适的点检制度

定期进行转炉点检,检查“蘑菇头”生长情况、氧枪烧损情况和氧枪砖烧损情况。保持氧枪处于良好的工作状态,有助于延长氧枪区域炉砖的使用寿命。氧枪砖可以定期进行挖补热换,当氧枪砖烧蚀严重时,应及时进行更换,以保护该区域其他炉砖的使用。

1.2.2 实施效果

某冶炼厂的第一个炉期大约为2 年,由于试生产期间炉况控制存在较大问题,炉砖冲刷现象比较严重。第二个炉期(自2017 年11 月到2019 年5月),底吹炉连续运行了18 个月,大修时检查测量氧枪砖长度发现,采取上述措施后,炉砖侵蚀速度大幅减慢,最严重的侵蚀约80 mm(氧枪砖原长550 mm);渣线区侵蚀速度已经由原来的每月18 mm降至每月9 mm,氧枪区域围砖侵蚀速度由每月11 mm降到每月2 mm。

2 转炉过程优化

2.1 转炉过程存在问题

底吹熔炼炉与其他熔炼炉型相比,最大的一个特点是开车和停车过程需要转动炉子,转动角度为0°~75°,个别单排氧枪布局的底吹炉能转动90°。炉子每转动一次大约需要60 s,转炉过程是现场状况及炉况变化最大的时期,容易造成突发事故,如现场环境恶化、尾气超标、结焦脱落卡住膜式壁、氧枪堵塞等问题。因此,控制好转炉过程对炉子运行安全和环境保护至关重要。

此外,某冶炼厂试生产期间,每次转炉操作几乎都会造成现场低空环境污染、尾气粉尘和二氧化硫含量严重超标。针对这种情况,通过研究转炉过程中每处细节,并制定转炉优化措施,基本杜绝了转炉过程中异常情况的出现。

2.2 转炉优化措施

2.2.1 氧枪压力控制

在转炉过程中,为防止氧枪倒灌或堵塞,氧枪的氧气压力和空气压力需要设定一个压力下限。

根据液体压强计算公式p=ρgh,熔体密度ρ取铜锍密度值5 000 kg/m3,熔体深度h取正常总液面高度2.15 m,重力加速度g取9.8 N/kg,于是生产位炉体底部压强p=5 000×9.8×2.15=105.35 kPa≈0.1 MPa。

计算结果表明,只要氧枪出口压力高于0.1 MPa,即可防止氧枪倒灌。实际生产中,为了保证氧枪出口不接触熔体,一般控制氧枪出口压力不低于0.25 MPa,这样既可以减少转炉过程中的烟气产生量,又可保障氧枪不被熔体堵塞或倒灌。

2.2.2 转炉过程操作

转炉过程操作分为转入操作和转出操作。

2.2.2.1 转入操作控制

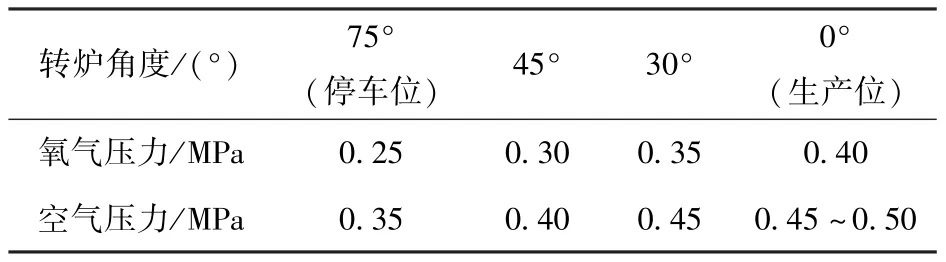

炉子转入必须有计划性地进行操作。炉子转入前,应仔细检查相关辅助系统,包括制酸系统、锅炉和电收尘系统是否具备条件、上升烟道下部有没有结焦块卡膜式壁和炉口、氧枪试漏是否正常、环集系统阀门调整是否到位、炉前岗位工是否就位等。在炉子转入过程中,应严格按表1 控制氧枪压力,同时环集烟气蝶阀只打开副烟道阀门,才可实现转入过程车间无烟气逸散[3]。

表1 转入过程炉子角度与氧枪压力控制对照表

2.2.2.2 转出操作控制

底吹炉转出操作分为计划转出(计划停炉)和突发紧急转出(突发停炉)两种情况。

1)计划转出一般是有计划地进行停炉检修或处理一些突发情况,也分为一般情况和相对紧急情况,需要主控和作业长根据具体情况进行判断。

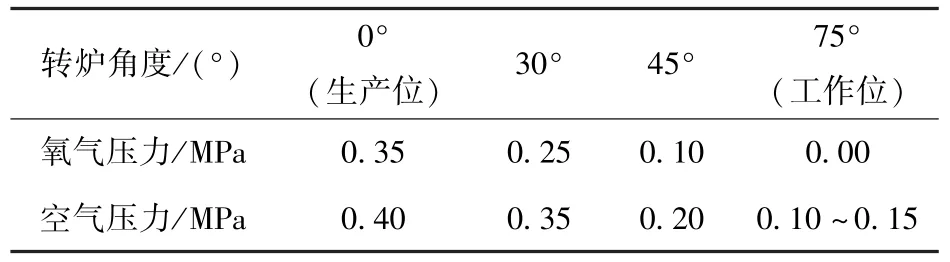

接到转出停炉指令后,应做好以下准备工作:提起下料斗、拉起炉口活动门(一个安装在膜式壁最下端用于清理结焦的装置)清理结焦、调整指标(一般包括适当提温、优化渣型、降低总液面等)、堵上渣口铜口、适当提高系统负压等。待准备工作落实到位后,主控下达转出指令,并按表2 控制氧枪压力,同时环集烟气蝶阀只打开副烟道阀门,才可实现转出过程车间无烟气逸散[4]。

表2 转出过程炉子角度与氧枪压力控制对照表

2)突发紧急转出是为了保护核心工艺设备安全,防止出现重大工艺设备事故或安全环保事故而进行的必须在2 min 内将炉子转出的非正常操作。

一般情况下,如发生以下事故,需要执行突发紧急转出:一是底吹熔炼系统出现重大设备突发故障,如氧枪失压、锅炉断水、锅炉循环泵跳停无法启动、锅炉爆管失压、炉子放冰铜口水套烧漏放炮、高温风机跳停无法启动导致炉内烟气逸出、全厂停电或核心生产区域停电等;二是制酸系统突发故障,如水封抽空,净化一级洗涤泵、干吸泵、HRS 泵、SO2风机、环保风机等设备跳停无法立即启动。

接到紧急转炉指令后,离转炉控制柜最近的岗位工、班长或作业长立即拉响转炉控制柜前的警报,同时打开转炉按钮。主控在传达紧急转炉指令的同时立即调整氧枪压力。

2.2.3 转炉系统优化改造

除了在转炉过程中加强管理控制外,为进一步减少转炉过程中冒烟现象的发生或避免引发其他设备故障,对炉子出烟口的铜水套及最下端膜式壁与炉壳的间距进行了优化改造。

2.2.3.1 改造炉子出烟口的铜水套

将铜水套改为内衬不锈钢铜水套,以提高水套强度和耐冲刷性能;同时优化调整铜水套内部冷却水管的走向和出口布局,以增强冷却效果和减少转炉过程中因结焦脱落砸坏冷却水管接头的几率。

2.2.3.2 调整膜式壁与炉壳的间距

将其中一块膜式壁的高度缩短200 mm,即北侧最下端膜式壁(转炉过程中出烟口经过此膜式壁)与炉壳的间距由原设计的350 mm 提高至550 mm,增大转炉过程中烟气经过的上升烟道的截面积,使转炉时大部分烟气仍可通过余热锅炉电收尘进入制酸系统,小部分进入环集系统,尾气指标控制得到显著改善。由于缩短了膜式壁,为防止生产位炉口与膜式壁的间隙过大,在炉子出烟口下侧安装了高度为300 mm 的铜水套,以确保炉子转入后不存在间隙,防止冒烟情况的发生[5]。

3 结束语

底吹熔炼炉的氧枪区域、渣线区域和炉口区域的耐火砖寿命决定了炉子的使用寿命。氧气压力和空气压力、炉温、铜锍品位等是影响炉体侵蚀速度的重要因素。生产实践中,一般氧气压力和空气压力控制在0.5~0.7 MPa,炉温控制在1 150~1 180 ℃,Fe/SiO2控制为1.6~1.8,铜锍品位的控制一般建议不超过75%。采取上述措施后,炉砖的烧蚀速度大幅减慢。另外,进行底吹炉转炉作业前,要对炉体进行安全检查,确保转炉过程中不会发生设备安全事故,同时为最大限度降低烟气逸散,氧气压力和空气压力需随转炉转动角度的变化及时调整。