末级再热器穿顶棚密封处开裂原因分析

2021-03-15苏州热工研究院有限公司董培欣彭学文傅恩敏陈双全刘献良

苏州热工研究院有限公司 董培欣 彭学文 傅恩敏 陈双全 刘献良

某1000MW 电站锅炉采用哈尔滨锅炉厂生产的高效超超临界参数直流π形锅炉,单炉膛、一次再热、平衡通风、紧身封闭布置、固态排渣、全钢构架、全悬吊结构、双切圆燃烧方式,炉顶设大屋盖。机组为新建安装机组,在进行风压试验时发现末级再热器管(简称末再管)出口段穿顶棚密封盒处套管与末再管角焊缝部位出现漏气,割管后发现穿透性裂纹。末再管材质SA-213 TP310HCbN,规格Φ57×5mm;套管材质SA-213 TP347H,规格Φ70×5mm;角焊缝填充焊丝牌号ENiCrFe-2,规格Φ3.2mm。取样管宏观照片见图1。

图1 开裂管宏观照片

1 相关情况

1.1 宏观检查及取样

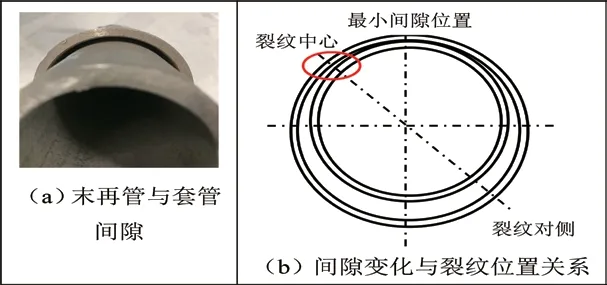

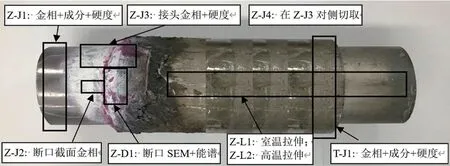

末再管及套管内外壁表面未见轧折、折叠、结疤、直道、裂纹等宏观缺陷,也未见管段胀粗、减薄等。经观察发现,末再管与套管中心不重合,出现两管壁间隙宽窄不同的情况,见图2(a),间隙变化与裂纹位置关系见图2(b)。将管段沿焊缝附近切下并沿纵向剖开,内外壁宏观形貌见图3。焊缝外壁侧裂纹位于焊缝熔合线位置,裂纹长度约15mm(因有油漆层,裂纹两端不易观察,实际长度大于15mm)。内壁侧裂纹整体上较为平直,长度约20mm。对末再管编号Z、套管编号T,根据宏观检查结果对样管取样,取样示意图及对应的试样编号见图4。

图2 末再管与套管间隙情况

图3 开裂焊缝内外壁形貌宏观照片

图4 取样位置示意图及对应的试样编号

1.2 化学成分分析

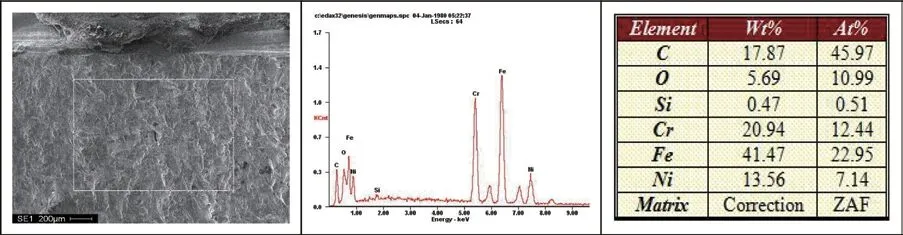

末再管及套管取样化学成分分析结果见表1,表中列出了ASME SA213对两不同牌号钢种化学成分要求,两管取样化学成分均符合上述标准对相应牌号的成分要求。焊缝金属采用扫描电镜能谱半定量分析,选取两处不同区域进行测试(表2),表2中焊缝金属主要元素Si、Mn、Mo 等符合ASW A5.11:2018标准规定,而Fe、Cr、Ni 等元素超出标准规定,与两侧母材金属对焊缝金属的稀释有关[1],可基本排除焊材错用的可能。

表1母材管化学成分分析结果

表2 焊缝成分分析结果

1.3 力学性能测试

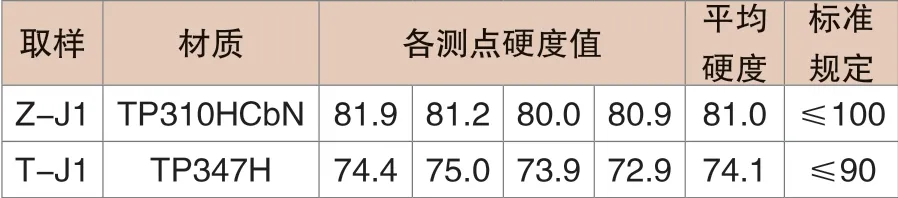

表3为末再管取样拉伸性能测试结果,末再管室温及高温(550℃)拉伸性能均满足ASME SA-213及GB/T 5310-2017标准规定。表4末再管及套管母材取样硬度测试结果,两管洛氏硬度(HRB)均符合ASME SA-213要求。

表3 末再管拉伸性能测试结果

表4 硬度测试结果/HRB

1.4 金相检验

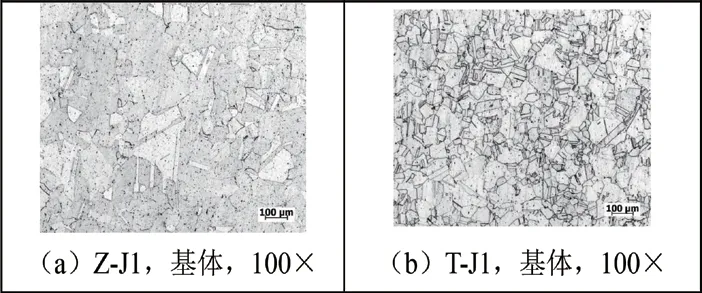

图5为母材取样Z-J1、T-J1试样金相检验结果。两管母材均为奥氏体+孪晶,内壁未发现明显轧折、直道、凹坑、微裂纹等显微缺陷。图6为Z-J2断口截面微观形貌。断裂面微观上为穿晶断裂,断口边缘有少量的二次裂纹,未见有组织异常等特征。图7(a)为裂纹部位宏观形貌,图8为裂纹尖端位置取样Z-J3金相检验照片。接头试样存在两条明显的裂纹A 和裂纹B,在图中圆圈标识处还发现一条微裂纹C,上述裂纹微观上均以穿晶形貌扩展,焊缝及熔合区均未发现明显的气孔、夹渣、未熔合等其他焊接缺陷。图7(b)为裂纹对侧无缺陷部位宏观形貌,图9为裂纹对侧取样Z-J4金相检验照片。在图中焊缝表面各位置均未发现明显的裂纹,焊缝及熔合区也均未发现明显的气孔、夹渣、未熔合、裂纹等焊接缺陷。

图5 母管金相检验照片

图6 断口截面取样Z-J2金相检验照片

图7 焊缝裂纹侧及对侧无裂纹部位宏观形貌

1.5 断口分析

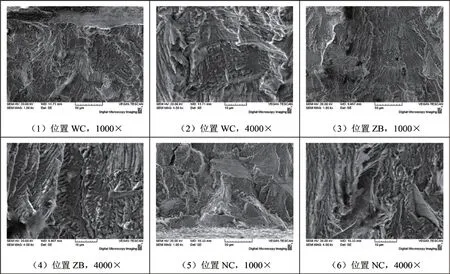

将断口试样置于扫描电镜下观察(图10),断口从管子外壁侧启裂,向内壁侧扩展并终断,宏观上较为平整,无明显的塑性变形特征。在断口靠近外壁位置(位置WC)、中间位置(位置ZB)、靠近内壁位置(位置NC)等各个区域微观上均表现出准解理断裂的特征,且上述三区域均能观察到明显的疲劳条带,表明断口为典型的疲劳断裂[2-3]。对断口表面近外壁能谱分析(图10),未发现有腐蚀性元素S、Cl 等存在。

2 分析与讨论

图8 裂纹位置取样Z-J3金相检验照片

图9 裂纹对侧取样Z-J4金相检验照片

图10 断口表面微观形貌

图11 断口表面腐蚀产物能谱分析结果

末再管及套管的化学成分、硬度值均符合ASME SA-213的要求。末再管室温及高温(500℃)拉伸性能均满足ASME SA-213及GB/T 5310-2017标准规定。两管金相组织均为奥氏体+孪晶,内壁未发现明显的轧折、直道、凹坑、微裂纹等显微缺陷。可见母材管段材质无明显异常,焊缝金属能谱分析结果也基本排除了焊材错用的问题;管段经观察发现,末再管与套管中心不重合,出现两管壁间隙宽窄不同的情况,表明两管焊缝位置出现过较高的应力,从而导致焊缝位置出现变形,但尚不能确定上述情况是否在管段开裂前已经存在;断口微观特征显示,断口从管子外壁侧启裂,向内壁侧扩展并终断,无明显的塑性变形特征。在断口的不同区域微观上均表现出准解理断裂的特征,且能观察到明显的疲劳条带,表明断口为典型的疲劳断裂。

断口截面金相检验结果显示,断裂面微观上为穿晶断裂,断口边缘有少量的二次裂纹,未见有组织异常等特征。裂纹尖端位置取样Z-J3金相检验发现,试样存在两条比较明显的裂纹A 和裂纹B 及一条微裂纹C,上述各裂纹微观上均以穿晶形貌扩展。结合两管的结构形式及两管之间间隙的变化情况可以看出,焊缝位置应受到径向的外力作用;根据末再管与套管的间隙变化可看出,末再管与套管的受力方向应如图12中F(F’)所示。此时在图中位置A 为末再管与焊缝熔合区截面突变的位置,位置C表面过渡不光滑,两位置容易在上述F(F’)力的作用下引起应力集中[4-5],而焊缝表面位置B 本身处于容易产生应力集中的薄弱部位。根据金相检验时裂纹的扩展方向可以看出,裂纹的扩展方向与上述受力分析相吻合。因此,结合断口分析认为,三处裂纹的形成与F(F’)作用力导致的循环载荷有关,在交变载荷作用下最终引起疲劳开裂。

结论:送检末再管和套管化学成分、力学性能等均符合相关标准要求,未发现焊材错用、焊接缺陷等异常;末再管的开裂原因为交变载荷作用下导致的疲劳开裂。

图12 管段受力分析示意图及裂纹的宏观形貌