含钛高炉渣综合利用研究进展

2021-03-15

(华北理工大学材料科学与工程学院,河北 唐山 063210)

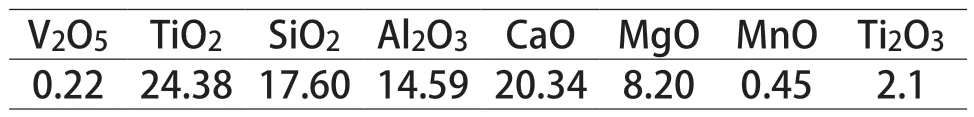

我国钒钛磁铁矿储量丰富[1-2],经高炉冶炼后产生的含钛高炉渣按TiO2含量可分为低钛渣(TiO2<10%)、中钛渣(TiO210%~ 15%)和高钛渣(TiO220%~ 25%)[3]。攀钢的高炉渣属于典型的高钛渣,其主要成分[4]见表1。

表1 攀钢含钛高炉渣主要的成分/%Table 1 Main components of PangangTi-bearing blast furnace slag

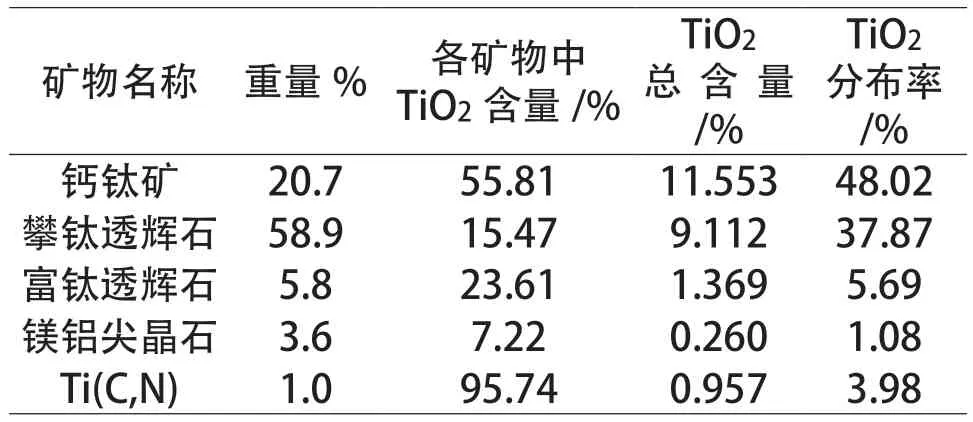

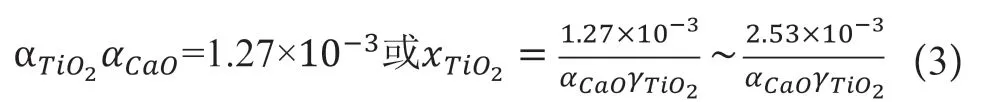

表2 攀钢含钛高炉渣中TiO2的分布Table 2 Distribution of TiO2in thePangangTi-bearing blast furnace slag

表2 为攀钢含钛高炉渣中TiO2的分布[5]。低钛渣可直接用于生产水泥[6];由于高钛渣中TiO2含量高,不能作水泥掺合料使用。高钛渣中的钛至少分散在钙钛矿、富钛透辉石、攀钛透辉石、镁铝尖晶石和碳氮化钛这五种矿物相中,且这些含钛矿物相结晶粒度很小(平均在10 μm 左右),单纯采用物理选矿方法很难将其从渣中分离来,导致钛渣堆积如山,环境污染严重[7]。因此,如何实现含钛高炉渣中钛资源有效回收利用,解决含钛高炉渣环境污染,是亟待解决的问题。为此,我国科研工作者们对含钛高炉渣的利用做了大量的研究工作。主要分为两种思路:整体利用和局部利用。整体利用主要有:①制备混凝土和作水泥掺和料:攀钢用TiO2含量为29.12%的水淬含钛高炉渣配制出性能优于天然砂的混凝土[8-9]。②制备陶瓷砖、地砖、釉面砖和免烧免蒸砖:攀钢研究院等[10]用攀钢含钛高炉渣配合陶土制备出陶瓷砖、地砖和釉面砖;许莹[11]等制备出免烧免蒸砖。上述几种方法在技术上可行,生产的产品可用于建筑行业,但生产成本高,并且由于各方面条件的限制,未能投入工业生产。③制备微晶玻璃:肖兴成[12]等以攀钢高钛渣为原料成功制备出微晶玻璃制品。④制备耐火补炉料:王怀斌、郝建璋[13]等用碳化高钛渣配制的耐火协炉料能满足冶金工业炉的使用要求。⑤制备光催化材料:杨合等[14]将含钛高炉渣混合硅酸钠溶液,涂覆于玻璃表面,制成光催化材料。⑥制备抗菌、抗腐蚀材料:邹爽等[15]试验出含钛高炉渣对某些菌种有一定的抑制作用。张馨予等[16]利用含钛高炉渣制备出了具有很强的抗侵蚀性能的产品。⑦制复合肥料:张跃等[17]以含钛高炉渣为原料,添加硫酸铵制备出复合肥料。⑧用作吸附剂、净水剂和絮凝剂:孔德彧等[18]测试出用含钛高炉渣制备的吸附材料吸附性能比市售活性炭好。郑建忠[19]等的实验表明用水淬含钛高炉渣净化的高炉煤气水可用于循环使用。综上所述,以上几种含钛高炉渣的整体利用思路充分利用了含钛高炉渣的结构和成分特征,制备了具有一定经济附加值产品,一定程度上实现了宝贵资源的再利用,且比较绿色环保,为含钛高炉渣的综合利用提供了新思路。但综合来看处理含钛高炉渣的能力有限,含钛高炉渣的综合利用率较低,导致炉渣中的钛资源未得到有效回收利用,钛资源浪费问题仍然未得到解决,未能充分挖掘含钛高炉渣应有的价值。因此,为了提高含钛高炉渣利用的经济价值和社会价值,含钛高炉渣的提钛利用更具有研究意义。

1 局部利用

含钛高炉渣的局部利用的重点是提取出炉渣中的钛元素,然后再加以利用。目前,含钛高炉渣的提钛利用途径主要有:①制取钛合金:李祖树[20]等用直流电硅热法从含钛高炉渣中冶炼出了含钛量小于30%,含硅量大于35%的钛硅合金,钛的回收率大于80%。武汉科技大学[21]采用高温等离子体熔融还原法处理含钛高炉渣得到了含钛43%以上的硅钛合金,且TiO2回收率可达到90%。以上方法虽然可回收部分钛,但耗电量大,成本较高,并且硅钛合金的应用范围窄,用量相对较少,不能消耗大量的含钛高炉渣,因此不能解决含钛高炉渣的综合利用问题。②酸碱法提钛:酸碱法提钛主要包括硫酸法[22-23]、盐酸法[24-25]、硫酸铵-氨水沉淀法[26]和碱法提钛[27-28]。酸法提钛在技术上可行,但使用的都是浓酸,成本高、危险较大,且对设备的有很大的腐蚀性,另外,酸浸后的尾渣和废液会造成二次污染,因此必须对尾渣和废液进行有效回收,降低环境污染。碱法提钛需消耗较大量的碱,成本较高,效果不理想,且碱法提钛需要高温环境,耗能大且对空气污染严重,该技术应用前景不大。③高温碳化-低温氯化处理高钛渣:攀钢研究院提出了高温碳化-低温氯化的提钛工艺[29],采用液态渣掺碳熔融选择性还原碳化TiO2制备TiCl4,钛的碳化率可达90%以上,碳化后的渣经低温沸腾氯化制备TiCl4,碳化钛的氯化率可达95%以上。此工艺流程较长,对炉渣的处理能力有限,市场应用前景受TiCl4的影响,且制取TiCl4需使用大量的酸和氯气,既提高了成本又污染环境,因此很难大规模推广应用。针对以上情况,一种适合于处理含有价元素复合矿冶金炉渣的新技术—“选择性富集、选择性长大、选择性分离”技术应运而生[30]。该技术处理量大,成本低且绿色环保,在含钛高炉渣的提钛利用途径中最具有工艺潜力。

选择性富集是通过对炉渣进行改性处理,把分散到各种矿物相中的钛转移并最大程度富集到一个合适的矿物相内,然后再长大、分离。选择较佳的富钛相是实现选择性富集过程中首要且关键的一步。较佳富钛相的选取应遵循以下选择原则:①热力学上,在尽量不改变炉渣成分的条件下,富钛相可以生成;②富钛相中钛的富集度应尽可能高,理论可以达化学平衡态数值(富集度是指富集相中钛含量占整个渣中钛含量的质量百分数);③钛的富集过程较简单,工程上便于操作,成本较低。

2 选择性富集富钛相的可行性

2.1 富集相为钙钛矿相[31]

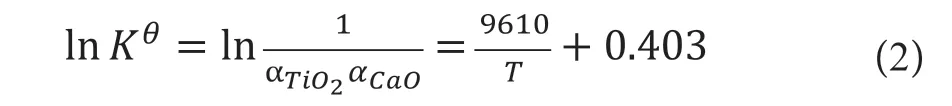

钙钛矿相是渣中富含TiO2最多的矿相。其热力学方程如下:

渣中(TiO2)和(CaO)为固态纯物质标准态,所以根据△Gθ来计算平衡常数,得到

在温度为1450~ 1260℃时,由上式算得:

式(3)中xTiO2是析出CaTiO3时渣中TiO2的最低摩尔分数,γTiO2是TiO2的活度系数。由文献[32]知,在含钛高炉渣中αCaO=-0.00849+0.02011R,R 为高炉渣的碱度。含钛高炉渣的碱度约为1.1,则得αCaO=0.0136。根据文献[33]:γTiO2为0.3~ 3 之间,取γTiO2=1 并将αCaO=0.0136 代入式(3) 得:xTiO2=0.093~ 0.186。即含钛高炉渣中,TiO2若超过0.093~ 0.186 即可能在1260℃到1450℃内析出CaTiO3,大约相当于渣中w(TiO2)为11%~ 22%,而实际高炉渣中w(TiO2)为24.38%,故在计算的温度范围内钙钛矿可作为炉渣的富钛相。

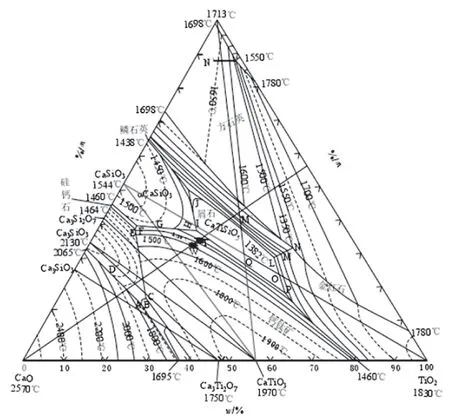

由表1 知CaO、SiO2和TiO2占炉渣总成分的60%以上,且CaO 和TiO2是钙钛矿的主要成分,下面对CaO-SiO2-TiO2三元体系相图进行分析,了解含钛高炉渣中的钛向钙钛矿相富集的可行性。

图1 [35] CaO-SiO2-TiO2三元相Fig.1 CaO-SiO2-TiO2ternary phase diagram

由图1 可知,根据原渣的组成,其成分点T 位于CaTiO3-CaSiO3-CaTiSiO5区域中,靠近CaSiO3-CaTiSiO5边界,根据三元相图的重心法则,此时CaTiO3含量低。因此,固定TiO2/SiO2比例,调整CaO 的含量在T-CaO 点连线上移动,增加CaO 时,CaTiO3相含量将会提高。若成分点在CaTiO3-Ca3Ti2O7-CaSiO3区域中,则只有CaTiO3,但其熔化温度较高,且大量的CaO 会导致熔渣黏度增大,不利于钙钛矿结晶;当炉渣成分点在CaTiO3-CaSiO3-CaTiSiO5内且接近重心W 点时,添加少量的CaO,可使钙钛矿的含量增加。如张士秋[34]等用CaO-SiO2-TiO2三元体系相图分计算出当向含钛高炉渣中添加2.54%的CaO 时,最有利于炉渣中的钛向钙钛矿富集。

基于以上理论,很多学者进行了大量关于含钛高炉渣中的钛富集于钙钛矿相的研究工作。Liu[35]等采用共聚焦扫描激光显微镜研究了冷却速率对高钛渣中钙钛矿结晶的影响。研究发现,炉渣在10 K/min 和30 K/min 的冷却速率下,钙钛矿的树枝状晶体倾斜地交叉,而它们在20 K/min 的冷却速率下是正交的,在40 K/min 和50 K/min 的冷却速率下是六角形的。这样在不同冷却速率下获得的这三种晶体形态分别对应于斜方晶系,四方晶体和六方晶体结构。说明钙钛矿的形态和结构随冷却速率而变化。

付念新等[36]研究了CaF2和Cr2O3对含钛高炉渣中钙钛矿相析出行为的影响,结果表明,向炉渣中添加3%~ 5%的CaF2或Cr2O3,均促进钙钛矿的析出和长大,且Cr2O3的效果更明显。这是因为向炉渣中加入CaF2和Cr2O3均会使熔渣的粘度和熔化性温度降低,增加了Ca2+和TiO32-的扩散速率,有利于钙钛矿的析出和长大。

张士秋[37]等研究了钙钛矿作为富钛相时,不同热处理条件对钙钛矿相析出行为的影响。结合相图分析,探究了Fe2O3加入量、结晶时间、结晶温度及降温速度对钙钛矿富集效果的影响,结果表明,向炉渣中加入1%的Fe2O3,在1470℃下保温60 min,并以0.5℃/min 速率降到1320℃并恒温90 min,最终获得的改性渣中钙钛矿结晶量为30.62%、晶粒大小为63.17 μm,实现了含钛高炉渣中TiO2的有效富集,为钙钛矿与钛辉石的浮选分离创造了条件。对实现含钛高炉渣中钛组分的有效回收具有实际意义。

2.2 富集相为富钛透辉石相

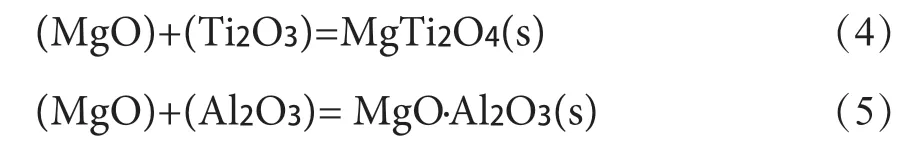

富钛透辉石的生成反应见式(4)

由(4)知要使炉渣中的钛完全富集到富钛透辉石中,必须提高炉渣中Ti2O3的含量,但高炉炼铁生成的Ti2O3的含量较少,仅为2.1%左右。我们也可将渣中的TiO2还原为Ti2O3来提高渣中Ti2O3的含量,但这需要还原剂和消耗大量的热量,在经济上是不可取的。同时,由于渣中镁铝尖晶石的析出温度(1350~ 1550℃)高于富钛透辉石(1200~ 1350℃),所以在正常情况下镁铝尖晶石先析出,反应见式(5)。取100g 含钛高炉渣,由表1 知,渣中MgO 为0.205 mol,Al2O3为0.143 mol,假设(5)反应完全,则MgO 剩余0.062 mol,显然需补加一定量的MgO才可使(4)式反应完全。但由文献[38]知,炉渣中MgO 含量增加,会使熔渣熔化性温度和黏度上升,当R=1.1 时,每增加1%的MgO,其熔化温度会上升7.5℃黏度会增加3.5 Pa·s,这不利于富钛透辉石的生成和长大。显然与钙钛矿相比富钛透辉石不是较佳的富钛相。

2.3 富集相为攀钛透辉石相

攀钛透辉石在炉渣中含量最高,析晶温度最低(约1200~ 1300℃),正常情况下会最晚析出,要使炉渣中的钛完全以攀钛透辉石的形式析出,必须控制钙钛矿(熔点约为1970℃)、富钛透辉石(约为1668℃)和Ti(C、N)固溶体等高熔点的含钛矿物相的析出,在工艺上不易操作,故不能选攀钛透辉石作较佳富钛相。

2.4 富集相为Ti(C、N)相

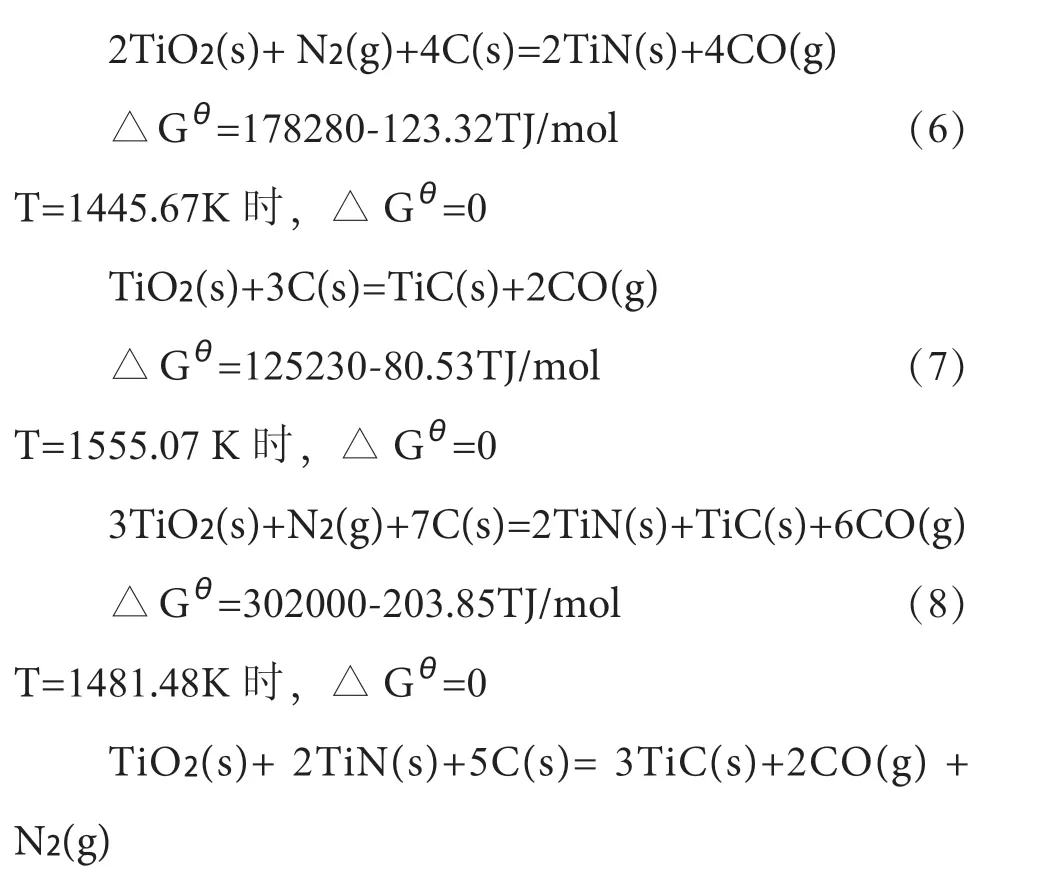

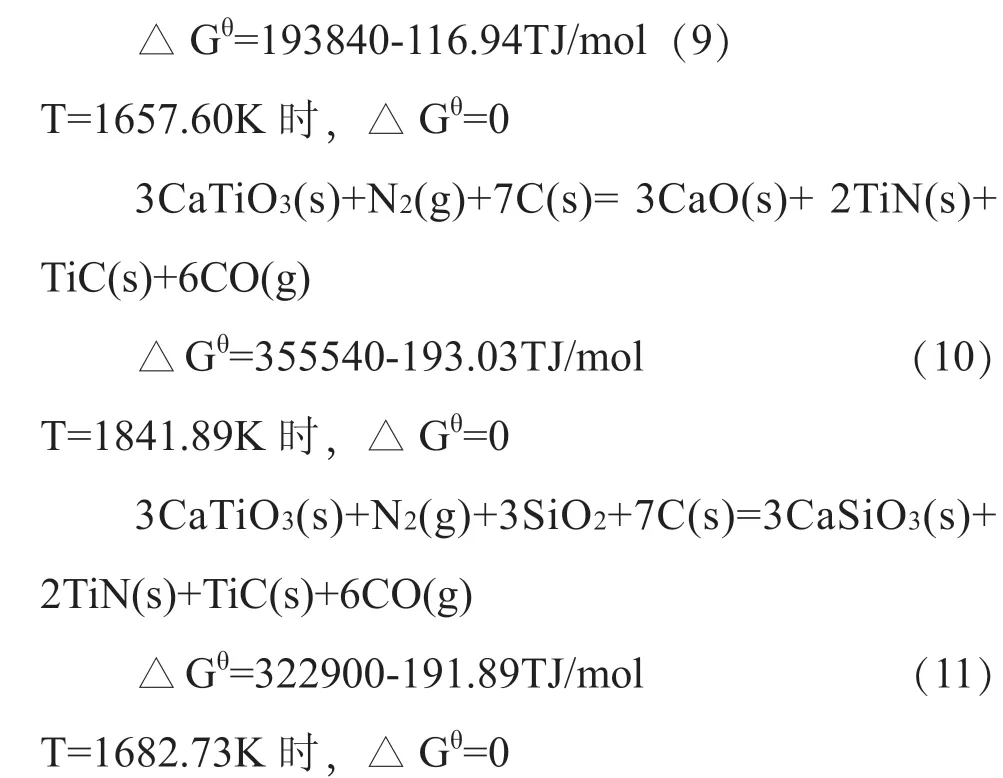

Ti(C、N)在炉渣中含量较少,且生成条件苛刻。若高炉渣在纯氮气氛下,用碳高温还原发生如下反应[39]:

基于以上反应,要使炉渣中的钛大部分或完全转化为Ti(C、N),反应温度必须高于1600℃。李慧[40]等将高钛渣进行碳(氮) 化处理,在≥1700℃高温下保持1 h,可使渣中钛的碳(氮)化率达到92%,然后用重选的方法分离,钛的回收率可达90%以上。且必须要在纯氮气气氛下,才能生成Ti(C,N),此操作在工程上难以实现,且经济上不合理,故Ti(C,N)不是较佳富钛相。

2.5 富集相为黑钛石相

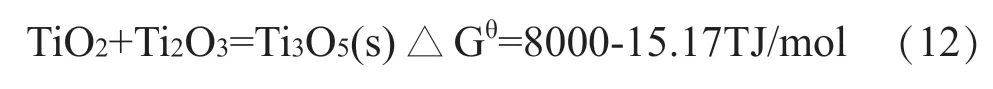

用热处理的方式可促进炉渣中黑钛石(Ti3O5)相的结晶长大[41],实现选矿分离。炉渣的富集反应通常是在高碱度和高氧位(热力学)的环境中进行,分析黑钛石在此条件下的析出反应:

现对1450℃、1330℃和1260℃时的反应(式(12)进行讨论:

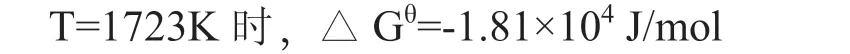

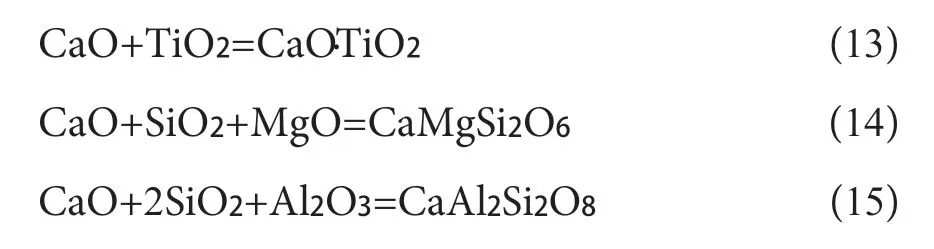

当反应达平衡时,△Gθ=-RT lnK=-RT从而可得aTiO2aTi2O3=0.283。同理可得到其它温度时aTiO2aTi2O3的数值(见表3)。

表3 活度积与温度的关系Table 3 Relationship between activity product and temperature

由文献[32]知:对于生成的含钛高炉渣,aTi2O3=39.04a2TiO2,基于2.1 节的讨论并结合渣中TiO2的含量(表1),可得aTiO2=0.178,则aTi2O3=1.23,从而aTiO2aTi2O3=0.22,与表3 对比可见,在计算温度范围内渣中aTiO2aTi2O3小于黑钛石对活度积的要求,说明黑钛石在此条件下不能稳定存在。即在1450℃~ 1260℃之间所讨论的炉渣中不存在黑钛石相。

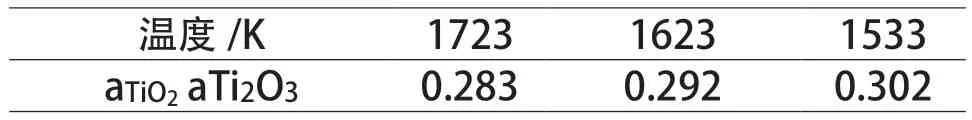

Li 等[42]研究了在C/CO 平衡气氛下SiO2含量对含钛高炉渣结晶行为的影响。

反应(14)和反应(15)的吉布斯自由能变化值比反应(13)的吉布斯自由能变化值小,说明在Al2O3和MgO 存在的条件下CaO 优于与SiO2反应,而不是与TiO2反应。即还原气氛下炉渣中SiO2含量的增加减少了反应(13)的可能性。因此,SiO2的加入有利于炉渣中的钛组分富集到黑钛石相中。结果表明,还原气氛下在炉渣中加入高达35 %的SiO2,所形成的初级相可从钙钛矿变为黑钛石相。即要使炉渣中的钛富集到黑钛石中,必须在还原气氛下进行,且需要添加大量的SiO2,在工程上操作复杂,在经济上增加了成本,所以黑钛石不是较佳富钛相。

根据以上分析讨论知,钙钛矿作为富集相在工艺上易于实现,经济上合理,是较佳富钛相。

3 富集的意义

富集的目的是把分散在多种矿物相中的钛富集到一种矿物相中,使之长大和粗化,达到选矿分离的粒度要求(≥40 μm),然后用选矿方法分离出富钛相。目前,前人研究最多是对炉渣中的钛富集到钙钛矿中,然后进行分选。钙钛矿的富集率可达到90%以上,富集后炉渣中的有用矿物是钙钛矿相(存在与尖晶石伴生情况),主要脉石矿物为钛辉石。由于钙钛矿(24×10-6cm3/g)和钛辉石(16×10-6cm3/g)的比磁化系数相近,均处于非磁性矿物与弱磁性矿物之间,故不能用磁选法分离出钙钛矿;钙钛矿和钛辉石的密度分别为4.01 g/cm3和3.306 g/cm3,重选系数大于1.25,脉石的解离性较好,可用重选法分离;此外,由于钙钛矿与钛辉石的表面性质不同,也可使用浮选法。

3.1 重选分离

马俊伟等[43]用重选法把改性炉渣中的钙钛矿相与钛辉石进行分离,采用分级-摇床的试验流程,用显微镜观察得出,-75 μm 粒级的单体解离度较好,可以得出最终精矿;-150+75 μm 粒级的粗精矿品味较低;微细级别易得到合格精矿,但因为粒度过细,容易随水漂走,使尾矿品味偏高。

在重选过程中,因为单体解离度不完全,在显微镜下可看到粗精矿中有大量连生体,其尾矿大多为单体解离的脉石颗粒,这是由于钙钛矿经选择性富集长大后常与二期尖晶石连生,与脉石矿物穿插生长,且钙钛矿多为柱状,磨矿时易折断,故不能在较大颗粒时单体解离,但此在粒级中脉石的单体解离度较大,因此,可在较粗粒级中预先抛尾,降低下一步作业的处理量。

3.2 浮选分离

贺成红[44]等用浮选方法回收钙钛矿,先用混合试剂Hc 对炉渣进行预处理并进行一次粗选,可得到TiO2的品位为30%~ 31%,回收率为33%~35%的精矿指标,采用“磨矿-预处理-一粗三精二扫-精矿再磨-再预处理-再一粗三精二扫”的闭路流程,得到TiO2的品位为40.33%,回收率为30.02%的钛精矿指标。基于此,再增加精选作业的次数到四次,即采用“磨矿-预处理-一粗四精二扫-精矿再磨-再预处理-再一粗四精二扫”的闭路流程,可使钛精矿TiO2的品位提高到43.01%,回收率为29.89%。

由于攀钢高炉渣中钙钛矿的晶体结构较细、与尖晶石连生且嵌布特征复杂,使单体解离困难,可通过预处理改善钙钛矿的处理指标。因为Hc 试剂可以选择性溶解矿石表面的Ca2+,钙钛矿受的抑制作用减弱,但脉石会受到很强的抑制作用,增加了钙钛矿与脉石矿物的可浮性差异,有利于钙钛矿的浮选分离。

沈杰明[45]对含钛高炉渣中钙钛矿的可浮性进行了研究,先用盐酸对改性渣进行预处理,得到的渣中TiO2的品位为20.17%。然后进行粗选试验,硫酸用量为100 g/t,OHA 用量为100 g/t,水玻璃用量为500 g/t 时,可获得TiO2的品位为29.74%,回收率为49.95%的精矿。

经盐酸处理后的改性渣,精矿品味有一定的提升,但不能达到很好的效果,且经盐酸处理后会有大量含酸废水产生。浮选指标较差主要是因为改性后的矿物渣中钙钛矿和脉石矿物表面差异较小,不利于浮选分离。

4 结 语

(1)含钛高炉渣的利用可分为两类:整体利用和局部利用,其中局部利用中的选择性富集和分离技术是提取含钛高炉渣中钛元素的一种新技术。该技术是把含高炉渣中的钛组分选择性富集于合适的富钛相中,然后把富钛相分离出来,其中最关键的技术是选择合适的富钛相,然后研究富钛相析出和长大的影响因素,使炉渣中富钛相的析出和长大达到最优,最后用选矿的方法分离出富钛相。

(2)以钙钛矿作为富钛相,其富集过程简单、易于操作,技术特点是清洁、低成本和处理能力大,但富集率还不够高。富集后的钙钛矿因晶粒大小不一,钙钛矿中TiO2品位较低(40%左右),与尖晶石伴生,使钙钛矿单体解离效果差,且钙钛矿相的密度与玻璃相密度相近,所以后续钙钛矿相与熔渣的分离存在一定的困难。

(3)该工艺对钛渣的处理量大,二次污染少,成本也相对较低,是一种具有潜力的钛渣处理工艺。但是该技术目前工业化利用价值比较低,未来我们应该从提高钙钛矿的富集率、降低伴生和富集后的选矿分离进一步深入研究。