重庆铁路转体桥施工力学特性分析及监控

2021-03-15李梦微

张 敏,李梦微,李 盼,梁 斌★

(1.中铁十五局集团第三工程公司,成都 610097;2.河南科技大学土木工程学院,河南 洛阳 471023)

0 引言

近年来,桥梁施工技术不断完善,转体施工法在桥梁施工中崭露头角。转体施工法通过转盘、牵引系统以及相关设备将桥梁结构旋转就位并进行安装,最初用于建设跨山跨河的桥梁,随着交通四通八达,跨线桥梁越来越多。转体施工具有节约用材、施工安全系数高、不影响通航等一系列优势,因而其适用范围越来越广泛[1-2]。本项目施工过程比较复杂,要经历悬臂浇筑梁段、边跨及中跨合拢、解除临时约束,且受温度、日照等因素影响,这些不可避免的因素使得测得的主梁内力和位移存在误差从而偏离设计值。因此,监控大型悬臂箱梁转体桥施工过程对确保转体过程安全性来说十分必要[3]。

目前国内外学者主要采用理论分析、数值模拟并与施工现场实测相结合方法研究桥梁转体问题。文献[4]以庐山特大桥转体施工工程为背景,对关键工况进行应力场分析,对关键部位进行应力监测,对比分析实测值与数值模拟值,以评估桥梁施工安全性。文献[5]以石家庄某铁路上跨桥为例,通过对桥梁结构进行实时监测及施工模拟分析,对模型参数进行修正使得结构变形、内力及线形满足设计要求,同时进行称重配重研究得出的参数也为桥梁转体施工的安全性提供了保障。文献[6]依托瑞九铁路庐山站特大桥工程,分别对该桥钢桁梁、临时墩和滑道梁在施工全过程的应力和线型进行数值模拟及实时监测,并依据计算结果对危险工况下滑道梁提出了加固措施。文献[7]以某在建横跨铁路特大桥为例,通过ABAQUS有限元分析软件对转体施工过程中结构关键部位应力分布进行模拟分析,并与实时监测数据进行对比,说明可通过加强局部构造保证转体安全施工。文献[8]以沪杭高速铁路大跨自锚上承式拱桥工程为依托,对施工全过程进行数值模拟及监控,保证了桥梁施工的安全性。相关转体桥施工研究成果还有文献[9-16]等。但是对于西南地区铁路枢纽桥梁上跨既有铁路桥梁的施工研究仍欠缺。本文以重庆市YDK0+603.19~YDK3+168.59标段的铁路枢纽东环线珞璜南右线特大桥工程为依托,采用有限元分析软件Midas civil建模,研究转体桥关键工况的力学特性,通过分析桥梁变形、内力的数值模拟值并与监测值进行对比,及时调整设计参数,确保结构内力及线形与设计要求相符合,为同类型转体桥施工提供借鉴与指导。

1 工程概况

重庆铁路枢纽东环线珞璜南右线特大桥位于重庆市江津区境内,起讫里程YDK0+603.19~YDK3+168.59,全长2 565.4 m,是重庆铁路枢纽东环线上最长桥梁、第一座上跨既有铁路转体桥梁,也是施工难度最大的控制性工程。该桥采用(44+80+44)m连续梁,在29号墩和30号墩之间跨越既有渝贵线铁路,夹角为23.11°。主梁采用单箱单室、变高度结构,等高梁段梁高3.3 m,非等高梁段梁底按二次抛物线规律变化,梁顶宽7.6 m,底宽4.5m,梁体内设高强低松弛钢绞线,直径为15.2mm。转体主墩承台分为两个台阶,在上下承台之间设置转体系统,转体系统由上下球铰、撑脚滑道、定位骨架、牵引系统等组成,其中球铰起主要支撑作用,撑脚辅助以抗倾覆,采用液压同步千斤顶通过施加转动力矩提供牵引动力。转体施工前梁边距既有线较近,水平距离为4.6 m,并且工程地质复杂。为了保障桥梁施工安全性且减少施工对既有线路交通运输的干扰,先在既有线路两侧沿平行于既有线方向对称悬灌梁体形成T构,在转体系统作用下进行逆时针转体,转体就位后先进行边跨合拢段施工后进行中跨合拢段施工,转体总重量5 400 t。

2 转体桥施工有限元分析

2.1 桥梁施工过程力学模型

采用Midas civil软件建立全桥有限元模型如图1所示,按照实际施工过程进行主要工况的模拟分析,计算桥梁在各施工工况下的应力及位移值,以评估施工安全性。本模型将上部箱梁划分成84个节点,63个单元。

图1 全桥有限元模型

2.2 设计参数

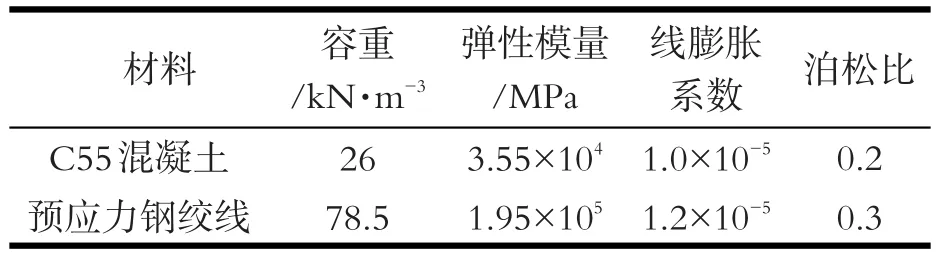

箱梁采用C55混凝土,纵向预应力筋采用公称直径15.2 mm高强低松弛钢绞线,孔道摩擦系数μ=0.23,偏差系数k=0.001 5,锚具一端回缩值为6 mm。根据《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》中的规范值[17],其模型中材料参数取值如表1。

表1 材料特性表

2.3 施工过程主要工况

转体桥有限元分析中,结合实际施工设定16种主要工况如下:

①0#梁段混凝土浇筑后,张拉预应力束。

②挂篮定位,1#梁段混凝土浇筑后,张拉预应力束。

③-⑩重复上一步骤循环施工至9#梁段。⑪浇筑边跨合拢段,张拉预应力束,拆除边跨支架及挂篮。

⑫体系转换,拆除边墩临时固结。

⑬浇筑中跨合拢段,张拉预应力束,拆除中跨支架及挂篮。

⑭张拉剩余钢筋。

⑮桥面铺装及附属设施安装。

⑯收缩、徐变10年。

2.4 桥梁受力及变形分析

由表2可知:该桥截面应力最大值发生在工况14,位于跨中位置,其值为12.36 MPa,小于混凝土极限抗压强度,截面压应力突然增大,与张拉剩余钢筋密不可分;最大位移值逐渐增大,拆除梁端支架,主梁线形变化较大,在工况11中增至14.64 mm,由于张拉剩余钢筋,在14工况时迅速增至26.34 mm,之后又减至16.23 mm,位移最大值发生在第14工况,位于8#梁段与9#梁段交界面,其值为26.34 mm。分析结果表明,受力及变形情况均满足设计要求。工况14为该转体桥施工中最不利工况,应注意该工况下施工质量以及实时监测。

表2 箱梁截面最大应力及位移值

2.5 关键工况受力及变形

成桥阶段轴力和弯矩分布情况见图2。混凝土主梁截面均处于受压状态,全桥梁单元轴力以跨中为中心对称分布;最大轴力发生在支座处,其值为71 452 kN,跨中轴力较小,支座处至桥梁两端截面轴力逐渐减小,端点处轴力最小,说明靠近支座处是危险截面,容易发生破坏;最大弯矩处于悬臂根部附近截面,其值为41 689 kN·m,跨中出现负弯矩为-7 509 kN·m。支座及跨中这两个位置是关键工况中最危险受力点,在施工中应加强这些部位的钢筋连接。

图2 内力云图

由图3可知:转体过后,拆除边墩临时固结,体系发生转换,全桥截面应力分布较为对称,最大应力发生在悬臂根部,悬臂根部至T构梁两端截面应力值逐渐减小,两端应力最小;跨中合龙后,应力最大值仍发生在悬臂根部,桥梁两端应力最小。体系发生转换后,截面应力最大值为8.16 MPa,跨中合拢后,截面应力最大值为8.49 MPa,未达到混凝土极限抗压强度,悬臂根部截面应力较大,应选为应力监测截面。

图3 关键工况内力云图

3 实时监控

3.1 监测目的

桥梁施工过程中,对主梁的线形、应力进行了实时监测,并与数值模拟值相比较,判断工程安全性;根据对比情况,及时调整设计参数,杜绝危险状况发生,使桥梁施工实际状态最大程度上接近理想状态,形成实施方案,指导现场作业,为桥梁合龙及成桥后行车顺畅提供安全保障。桥梁转体施工如图4所示。

图4 转体施工图

3.2 监测方案

3.2.1 位移监测

采用精密水准仪,各梁段设置5个高程测点,梁顶、梁底分别布置3个、2个,将标高基准点设在0#块墩顶,作为之后各悬浇节段高程观察的基准点,用来控制顶板的设计标高。为保证线形观测准确性,需要确保测点在浇筑过程中不出现损坏与移动现象,将短钢筋与两层以上普通钢筋呈九十度角点焊牢固埋设至梁段前端,浇筑后钢筋头露出箱梁表面。

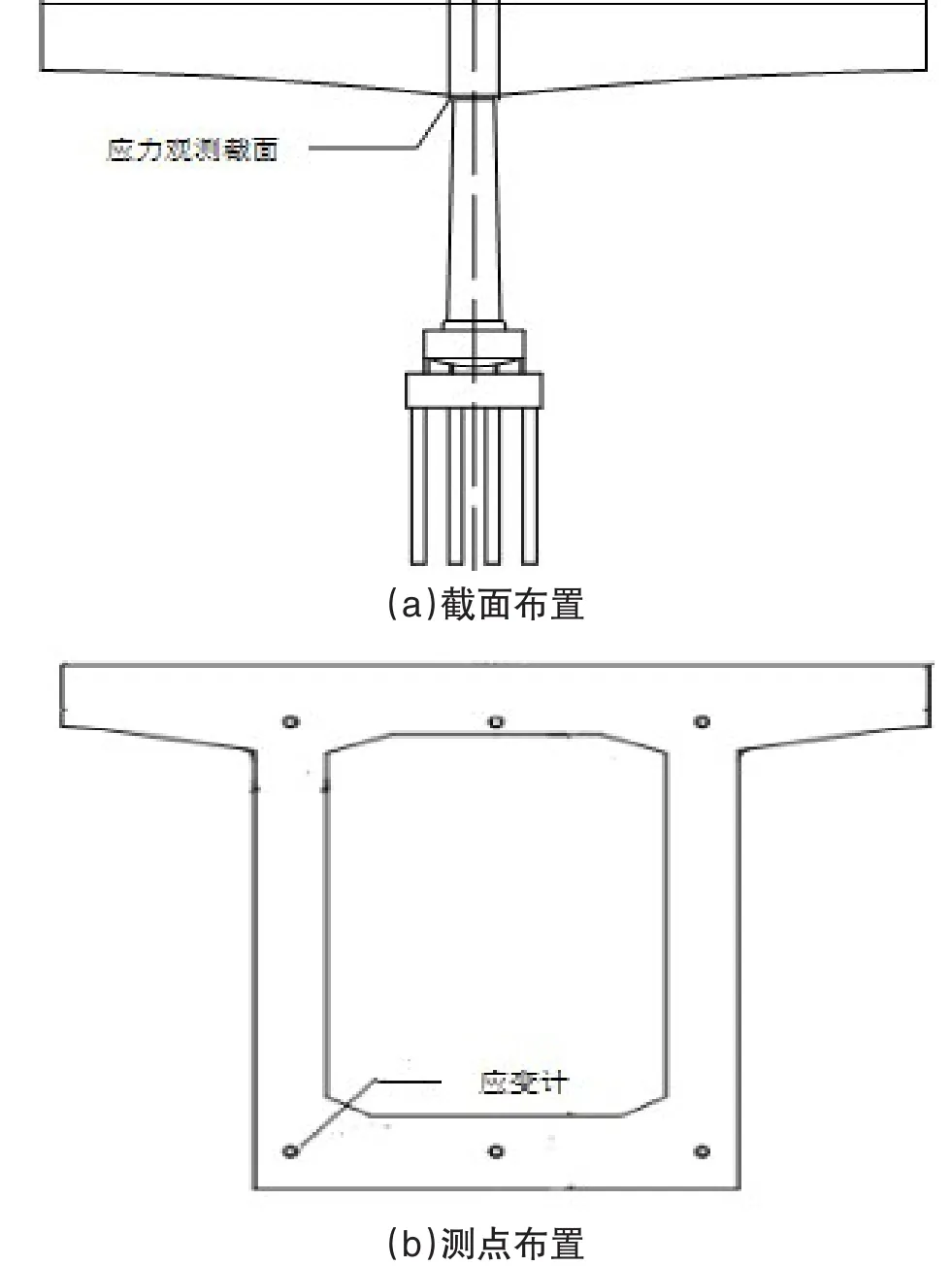

3.2.2 应力监测

采用钢弦式应变计进行应力测试,通过间接法,根据频率和应变转换计算公式经过一定转化,再按照公式σ=E·ε进行计算(σ为截面应力,ε为实测应变,E为材料弹性模量)。由于主梁悬臂根部截面内应力变化较大,因而其被设为应力观测截面,沿顺桥向在每个T构0#块与1#块交界面位置处分别设应力观测截面A-A、A'-A'、B-B、B'-B',每个断面预埋6个应变计,顶板、底板处各3个。测点布置如图5所示。

图5 应力监测布置图

4 监控结果

4.1 位移监控结果

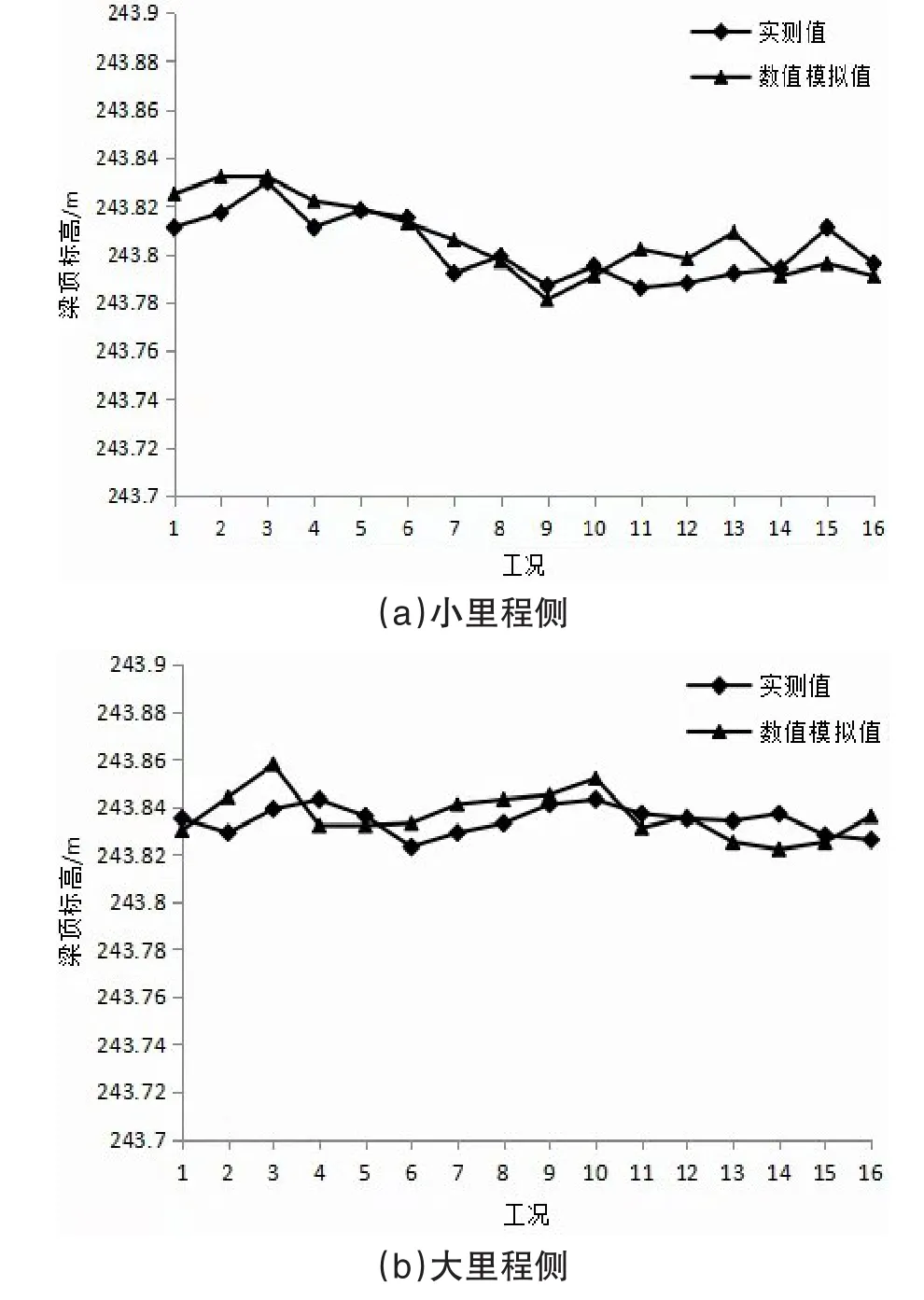

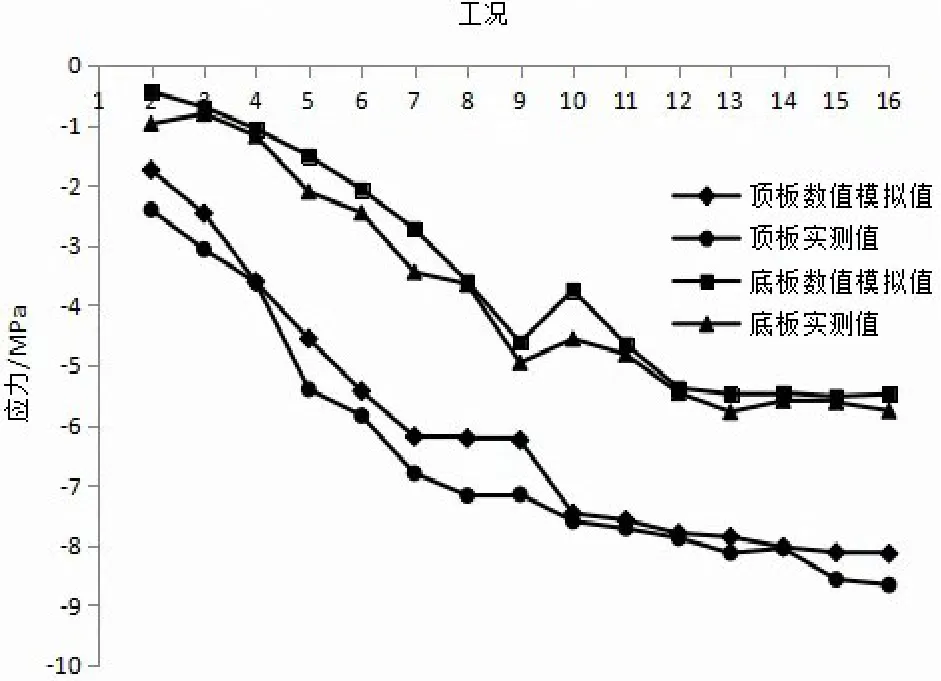

在悬臂浇筑过程中,对各个工况下梁顶标高进行了测量,由于监测数量较大,且施工及监测存在误差,取实测平均值作为各工况下位移监测结果,梁顶标高的实测值与数值模拟值随施工过程的变化曲线如图6所示。

图6 测点高程数值模拟值与实测值对比

由图6可知:小里程一侧折线图中数值模拟值与实测值重合度比较高,二者相差不大,数值相差较大出现在工况1、2、7,最大差值发生在工况2下,其值为15 mm,大里程一侧折线图中数值模拟值与实测值重合度也比较高,数值相差较大出现在工况2、3,最大差值发生在工况3下,其值为19 mm。梁顶标高值误差均在20 mm以内,满足设计要求,表明主梁线形良好;各悬浇块段之间衔接顺畅,在悬臂施工过程中线形监控较为有效。

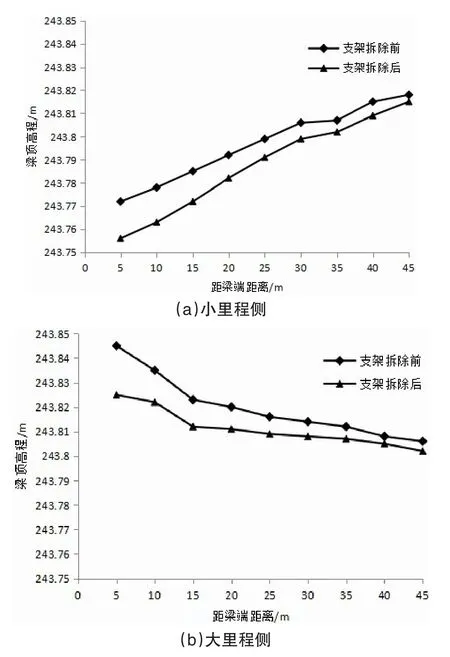

由图7可知:转体桥部分支架被拆除后,主梁线形出现较大变化。小里程、大里程侧支架拆除前后梁顶高程差值变化规律基本一致,随着距梁端距离越大差值逐渐减小,小里程、大里程侧梁顶高程差最大值均发生在距梁端5 m处,其值分别为16 mm、20 mm,满足设计要求,小里程侧距离梁端越远截面梁顶高程越大,反之高程则越小。大里程侧距离梁端越远截面梁顶高程越小,反之高程则越大。拆除支架后梁顶标高实测值与数值模拟值差异不大,误差均在20 mm以内,说明主梁线形满足设计要求。

图7 支架拆除前后顶板高程变化

4.2 应力监控结果

对T构主梁控制截面施工全过程的应力进行监测,并结合数值模拟分析对比,规定受压为负值,受拉为正值,取实测平均值作为各工况下应力监测结果,如图8所示。

图8 测点应力数值模拟值与实测值对比

由图8对比分析可知,随着T构进行悬臂浇筑,悬臂根部测试截面均处于受压状态,应力缓慢增加,很少有突变情况发生;最大压应力发生在顶板处,其值为8.14 MPa,小于混凝土极限抗压强度,由于顶板预应力筋分布更为密集,相较于底板而言,顶板应力值始终大于底板应力值。顶板处应力数值模拟值与实测值差值最大发生在第8工况,其值为0.92 MPa,底板处应力差值最大发生在第10工况,其值为0.81 MPa,满足设计要求。数值模拟值与实测值变化趋势基本一致,具有较好的一致性,表明数值模拟值可作为核对实际监测值的依据。

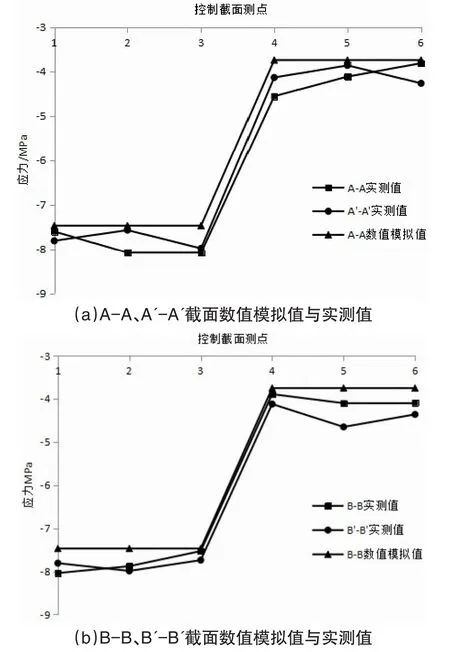

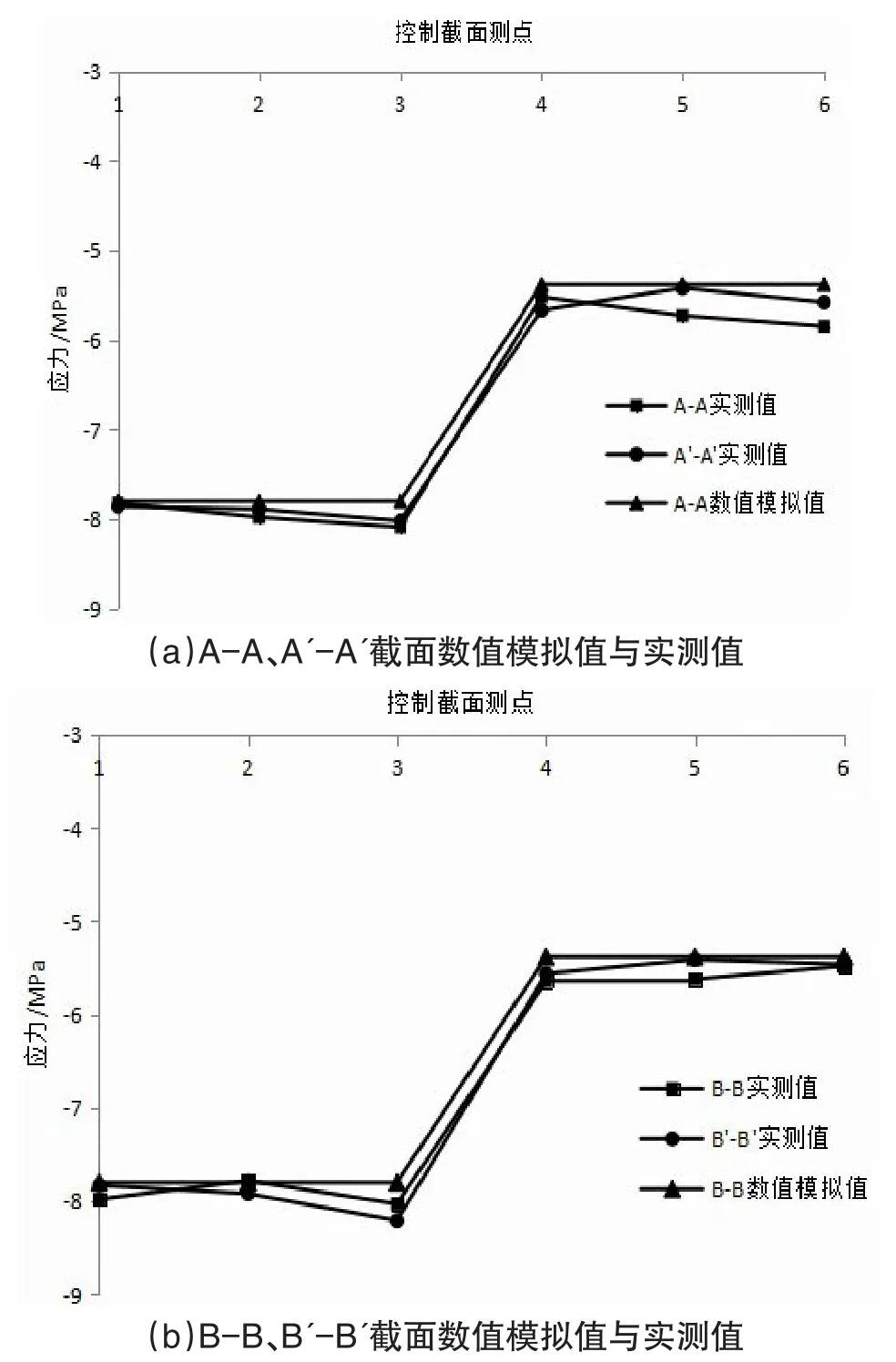

对T构最大悬臂状态及转体后悬臂根部截面的应力进行监测,监测结果分别如图9、图10所示。

图9 最大悬臂状态数值模拟值与实测值对比图

图10 转体后截面数值模拟值与实测值对比图

由图9、10对比分析可知,转体前后截面均处于受压状态,应力最大值出现在转体后B'-B'截面顶板处,为8.12 MPa,小于C55混凝土抗压强度标准值。当T构转体前处于最大悬臂状态时,底板应力值趋于4 MPa,顶板应力值趋于8 MPa。转体后,底板应力值趋于5 MPa,顶板应力值趋于8 MPa,顶板底板处应力差值变小,差值由最大悬臂状态时的4 MPa变为转体后的3 MPa,各控制截面的应力趋于均匀。同一监测断面上同一侧三个测点的实测值非常接近,说明应力监控方案合理性及测量的准确性。

5 实施效果

2018年12月18日凌晨,位于既有渝贵高铁东西两侧两幅重达5 400 t的T构桥梁顺利转体,合拢轴线精度在2 mm以内、高差精度在15 mm以内,重庆第一次实现转体桥梁对既有铁路成功跨越。在转体施工过程中,通过对整个大桥进行数值模拟及实时监测,提出加固措施并实时修正设计参数,保证桥梁转体顺利进行,成桥线形符合设计要求。转体桥施工竣工见图11。

图11 重庆铁路枢纽东环线珞璜南右线特大桥转体桥施工竣工图

6 结论

以重庆铁路枢纽东环线珞璜南右线特大桥工程为依托,对桥梁结构进行施工模拟及实时监测,确保结构变形、内力及线形符合设计要求,为同类型转体桥施工提供借鉴与指导。

①工况14为危险工况,箱梁截面应力最大为12.36 MPa,位于跨中,位移最大发生在8#梁段与9#梁段交界面,其值为26.34 mm。成桥阶段,最大轴力出现在支座处,最大弯矩出现在悬臂根部附近;支座及跨中这两个位置是关键工况中最危险受力点,在施工中应采取加强措施。

②线形监测表明在转体施工过程中,小里程、大里程侧梁顶标高数值模拟值与实测值差值最大分别为17 mm、19 mm;转体完成拆除支架后,主梁线形变化较大,小里程、大里程侧变化最大分别为16 mm、20 mm,主梁线形满足设计要求。

③悬臂梁根部应力监测表明,顶板应力值始终大于底板应力值,最大压应力发生在顶板处,其值为8.14 MPa,小于C55混凝土抗压强度标准值,顶板、底板处应力数值模拟值与实测值差值最大分别为0.92 MPa、0.81 MPa,满足设计要求。