高速铁路无砟轨道自密实混凝土施工研究

2021-03-15李晓波

李晓波

(中铁十八局集团第一工程有限公司,河北 涿州 072750)

0 引言

自密实混凝土始用于20世纪80年代,由日本最初研制并应用。和普通混凝土相比,自密实混凝土具有很高的流动性,但不会发生离析、泌水等现象。在密集配筋条件下,通过自身重力无须振捣就可以充满整个模型,大大降低了混凝土施工的劳动强度,并且可以很好地适应各种结构,深受工程界青睐[1]。经过多年的发展和完善,自密实混凝土施工已经形成了一套完善的技术标准。CRTSⅢ型板式无砟轨道是目前高速铁路轨道施工中常用的结构,是我国自主生产的新型轨道,由钢轨、扣件、预制轨道、自密实混凝土等组成。自密实混凝土在轨道结构中的应用大幅度提升了施工效率和施工质量。CRTSⅢ型板式无砟轨道采用由路桥隧道结构单元、轨道板和自密实混凝土所形成的复合板结构,运用可调模板对轨道结构几何形进行控制等。CRTSⅢ型板式无砟轨道经过成灌铁路、武汉城市圈城际铁路、郑徐客运专线等项目工程实践的检验,已经证明是一种高安全性、高耐久性、高维修性的铁路结构。目前,CRTSⅢ型板式无砟轨道已经成为我国新建高速铁路的主要无砟轨道结构形式。基于此,开展高速铁路无砟轨道自密实混凝土施工的研究就显得尤为必要。

1 工程概述

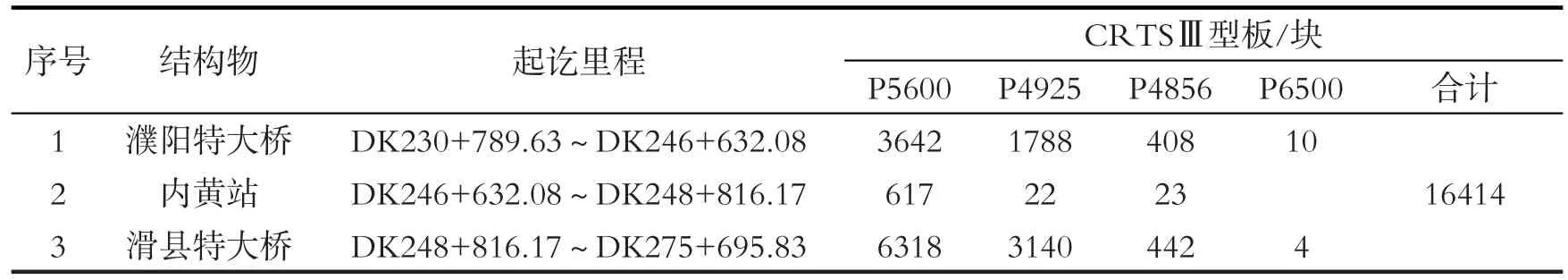

新建郑州至济南高速铁路ZPZQ-Ⅱ标段,起讫里程:DK230+789.63~DK275+695.83,线路长度44.906 km。主要工程内容:内黄站站场路基1.550 km、区间路基0.627 km,桥梁2座共42.729 km,框架中桥1座,框架小桥1座,框架涵4座,站场旅客通道1座。其中濮阳特大桥长15.842 km、滑县特大桥长26.886 km,正线铺设CRTSⅢ型板式无砟轨道。标准轨道板的型号有P5600、P4856、P4925、P6500等4种,总板数为16 414块,布板明细详如表1所示。

表1 ZPZQ-Ⅱ标段布板明细表

2 自密实混凝土的配制要求和标准

2.1 配制要求

第一,在配制自密实混凝土时,配合比要尽量采用绝对体积法进行设计或计算。

第二,所选择的配合比参数要符合以下要求:①选择的胶凝材料用量严禁超过580 kg/m3;②配制时用水量严禁超过180 kg/m3;③单位体积中浆体总量严禁超过0.40 m3。

第三,可适当添加优质品粉煤灰、细磨矿渣粉等,添加量要按照自密实混凝土的性能要求合理配制。

第四,可适当加入外加剂,如减水剂、引气剂、膨胀剂、黏度改性剂等。但所选的外加剂必须对硬化自密实混凝土的性能没有任何副作用,添加量要通过试验进一步确定。

2.2 配制标准

第一,结合无砟轨道的结构特点、施工条件及周围环境条件合理配制。配合比要综合自密实混凝土的工作性能、力学性能、耐久性、收缩性能等基础上合理确定。

第二,在确定配合比时,需要结合高速铁路实际工况及周围条件,通过多次实验确定拌和物性能实际控制指标和坍落扩展度经时损失值。

第三,配合比选定后,应开展现场工艺性灌揭板试验,根据灌揭板试验结果调整并最终确定施工配合比。

第四,如果混凝土配制原材料、施工环境温度等发生较大变化,要重新设计配合比。

3 高速铁路无砟轨道自密实混凝土施工要点

3.1 铺设土工布

当无砟轨道底座混凝土强度达到设计强度75%以上后,通过铺设土工布的方法进行隔离施工。土工布铺设之前,要采用清洁高压水及大功率吹风机对底座板进行全面清理,清除凹槽中的残渣和积水,保证底座板清洁无杂物。在底座板上放出无砟轨道粗铺边线,并用墨斗弹出边线,保证弹线清晰、准确[2]。然后按照放出的边线合理铺设隔离土工布,超出无砟轨道粗铺线50 mm即可,保证土工布铺设的平整性,无破损、褶皱等质量缺陷,利用环氧树脂将垫层和凹槽侧面黏结到一起。铺设完成后要进行全面检查,确认达到设计要求后,才能进行下一道工序施工。

如果土工布铺设时发生褶皱,需从一端开始平推调整,调整后涂刷胶水固定。在具体铺设过程中,土工布严禁搭接、拼接,铺贴要平整、无破损。

3.2 安装自密实混凝土钢筋网片

钢筋网片要和无砟轨道粗铺同时进行,先铺设钢筋网片,再铺设轨道板,将二者绑扎到一起。当钢筋网片摆放整齐到位之后,就可以进行无砟轨道板支撑垫块安装,要保证安装的牢固性,用绑丝牢固绑扎。但不能影响自密实混凝土立模和最小保护层的厚度,每平方米绑扎数量不能少于4个。在钢筋网片绑扎时,要保证层厚度和纵向、横向位置符合设计要求。

3.3 轨道板铺设、粗定位

每块轨道板粗放时支点应当为4个,合理分布在轨道板四周。本工程在施工中选择的支点材料是长度为8.5 cm的钢管。保证4个支撑点都能均匀受力,避免发生应力变形[3]。安装精调爪时,要将精调螺栓布置在中央位置,达到设计要求后,才能撤走支撑点钢管。

在轨道板铺设时,需要合理安装吊耳。为避免损坏轨道板,吊耳和轨道板接触位置要粘贴土工布或者橡胶垫,同时还要合理控制支点材料加工高度,避免影响粗铺轨道板的高程。支点材料加工高度控制在80 mm左右,当精调爪安装完成后,抬升轨道板,撤走支撑材料,保证轨道板铺设高度符合设计要求。在整个轨道板铺设过程中,要密切监测轨道板翘起高度,翘曲要低于1.0 mm,否则要重新铺设。

3.4 精调轨道板

由于轨道板体积比较大,人力很难完成,因此,需要吊车安装铺设。在铺设之前,要先清理底座混凝土上的杂物及积水,预先在表面放置支撑钢管。当粗铺就位之后,利用精调爪、螺栓扳手等对轨道板进行精调定位。精调采用高精度全站仪自由设站的方法确定测站点的精确位置[4]。将全站仪放在轨道板承轨槽位置的精调标架棱镜之后,测量出棱镜具体位置的三维坐标,再利用计算机软件就可以获得此处的理论三维坐标,保证轨道板铺设精度符合表2的要求。

表2 轨道板铺设精度偏差表

轨道板精调作业时,如果多次重复使用精调爪,螺栓安装位置会发生位移,精调调整量会大幅度降低。因此,在安装精调爪之前,需要将螺栓调整到中间位置,为后期精调预留出充裕的余量。所选择的各种精调仪器和设备,必须经过全面检定并在有效期内。精调之前需要对标架现场进行标定,轨道板自密实混凝土灌注之前要重复检测,合格之后才能灌注[5]。

3.5 自密实混凝土立模

轨道板和混凝土底座之间用自密实混凝土灌注,灌注厚度的允许偏差,要符合《CRTSⅢ型板式无砟轨道工程施工质量验收指导意见》中的规定。本工程在立模施工时,采用标准钢模板,在钢模内侧贴上土工布,将残留的气体排出轨道板,保证模板和轨道板之间接触的紧密性,严禁存在缝隙,避免混凝土灌注时漏浆、渗浆等。为保证自密实混凝土施工质量,模板和模板之间要通过扣压装置紧固,避免在自密实混凝土浇筑时产生的冲击力导致模板发生位移。

为保证压实效果,压杆两端要均匀受力。在压紧操作时,要两人相互配合,同步进行。压杆和轨道板的接触点要布置厚度不小于2.0 mm的橡胶垫板,避免损坏轨道板。在整个立模操作过程中要尽量避免碰撞轨道板,如果碰撞,要立即通知测量人员,对轨道板进行复测。

3.6 自密实混凝土施工

3.6.1 确定配合比

自密实混凝土配合比要满足5~30℃下的施工要求,通过多次配比试验,确定最佳的配合比。基本配合比稳定之后,进行混凝土搅拌和灌注试验,通过多次反复试验,确定不同温度下的施工工艺,以便充分掌握自密实混凝土多种条件下的性能表现,积累自密实混凝土微调数据,为后期正式施工提供参考和指导[6]。本工程自密实混凝土配合比如表3所示:

表3 自密实混凝土配合比表/kg·m-3

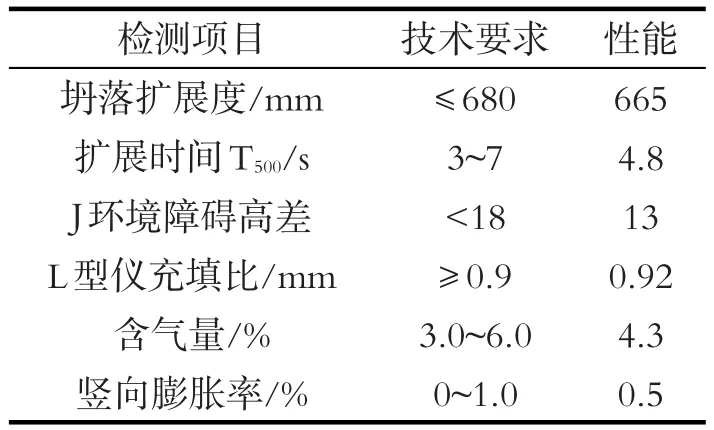

该配合比下配置的自密实混凝土性能测试结果如表4所示,混凝土坍落度扩展度和J环境障碍高差测试结果如图1和图2所示:

表4 自密实混凝土性能表

图1 混凝土坍落度扩展度

图2 J环境障碍高差

自密实混凝土与普通混凝土相比,其特征在于它是具有高流动性、高黏聚性和优越流变性能的高流态混凝土,可满足CRTSIII型板式无砟轨道施工的要求。

3.6.2 混凝土灌注

自密实混凝土配制完成之后,通过罐车运输到施工现场后,选择高档快速转20~30 s,控制坍落扩展度小于680 mm,含气量在3%~6%之间,T500控制在3~7 s之间,达到要求后才能灌注,否则要重新配制。

在开始灌注前,要对轨道板的紧压装置详细检测,并安装百分表,以便观察自密实混凝土灌注时轨道板位置变化情况。将混凝土入模温度控制在5~30℃之间。轨道板精调完成之后,可进行混凝土灌注。灌注时采用中间单点灌注法,并在灌注管上安装控制阀门,利用重力自然灌注,在整个灌注过程中,要通过百分表,对轨道板四周进行全面监测,避免发生位移和上浮[4]。为避免自密实混凝土污染轨道板,需要在漏斗四周铺设土工布。

混凝土进入灌注料斗前,经过溜槽这一装置可以明显减少气泡的产生。溜槽长度不小于1.5 m,且放砼操作人员要与灌注孔液面控制人员协调配合,时刻注意灌注料斗液面,保持一定的液面高度,避免将空气带入到板腔内。在自密实混凝土灌注过程中,要边灌浆边检测流动状态,如果流动状态不佳,要及时降低灌注速度,以保证自密实混凝土质量。当自密实混凝土灌注量超过轨道板面时,即可停止灌浆。

3.6.3 拆模与养护

自密实混凝土终凝后方可拆除压紧装置和防侧移固定装置。当自密实混凝土强度达到10 MPa以上后,检查自密实混凝土表面质量及混凝土和模板贴合情况,如果模板拆除之后不会影响自密实混凝土表面质量,即可进行模板拆除工作。拆模顺序要按照立模的逆顺序开展,严禁重力敲打,避免损坏模板周围的混凝土质量。

当自密实混凝土灌注完成之后,要及时进行养护操作,且养护时间不能低于14 d。混凝土拆模之后立即涂刷养护剂进行养护,保证涂刷的均匀性、一致性,严禁存在刷痕,养护剂的涂抹要一气呵成[7]。如果自密实混凝土表面失水严重,要适当喷水润湿养护,待表面游离水消失之后,再喷涂养护剂。

4 施工注意事项及质量控制要点

无砟轨道自密实混凝土施工常见质量问题有自密实混凝土拌和物状态不稳定,有泌水和离析现象;轨道板上浮,模板漏浆,混凝土表面蜂窝麻面;自密实混凝土裂纹、离缝等。施工过程中需要注意以下几点:

①对配制自密实混凝土的水泥、砂石料等施工原材料质量进行严格控制,保证各项性能全部符合工程设计要求,将砂细度模数控制在2.4左右,确保其0.3~1.18 mm范围内颗粒含量满足要求。

②自密实混凝土浇筑尽量避开高温或浇筑过程温度变化过大等恶劣天气,如果在炎热的夏季施工,外界温度超过30℃时要搭设遮阳棚,并增加洒水降温的次数和洒水量。在自密实混凝土灌注之前,要用高压雾化水对板底及底座表面充分润湿并避免产生积水。

③灌注自密实混凝土之前,要对轨道板安装质量、模板安装质量进行详细检测,确认达到设计要求,不会发生渗浆、漏浆之后,才能开展灌注操作。并保证轨道板两侧的稳固性,两侧施加的扭力矩要保持一致。

④本工程在自密实混凝土运输时采用了卸料车运输。为满足连续灌注的要求,在卸料之前,要保证高速转动罐体,且转动时间不能低于20 s,避免混凝土拌和不均匀问题。如果超过120 min没有完成灌注,要对自密实混凝土的工作状态进行检测,如果超过标准,严禁使用,重新配置。

⑤灌注自密实混凝土时自密实混凝土坍落扩展度控制在650~670 mm、含气量控制在6%左右、灌注时间5~7 min为最佳。混凝土高出轨道板面30 cm时,要及时将防溢管内的混凝土清理出来,可以有效减小轨道板上浮。

⑥根据揭板工艺性试验确定的工装设置排气口位置,根据灌注时浆料排出情况确定结束灌注时间,并按先关闭排气口、再停止灌注混凝土的顺序作业。

⑦在自密实混凝土初凝后终凝前适时拆除轨道板精调支座,在终凝前后适时拆除封边模板并采取有效的养护措施。

⑧拆模以后要及时清理模板,并对破损的模板布进行清理并重新粘贴,保证灌注混凝土质量。模板清理后要保护好,在运输和装卸过程中要轻拿轻放,防止模板变形,影响混凝土质量。

5 结束语

本文结合工程实例,分析了CRTSIII型板式无砟轨道自密实混凝土施工要点。自密实混凝土是CRTSⅢ型板式无砟轨道施工的关键技术,其施工质量对铁路工程总质量和列车通行的安全性皆有非常重要的影响。因此,在具体施工中,要结合无砟轨道施工工序及特性,合理确定配合比,严格按照相应的工序和标准进行施工,最大限度发挥自密实混凝土的价值和作用,提升施工质量,促使我国高速铁路建设事业持续发展。