薄煤层巷式充填开采应用研究

2021-03-13米亚卫

米亚卫

(山西焦煤集团店坪煤矿,山西 吕梁 033199)

1 工程概况

随着城镇化进程的快速推进,“三下”压煤的问题已成为许多矿区特别是衰老矿区发展的桎梏,严重制约着矿井的可持续发展[1-2]。充填采煤是控制岩层移动及地表沉陷的有效技术手段,其中巷式充填开采是全部充填或条带充填开采的重要方式。巷式开采揭露顶板面积小,且开采过程中均采用锚杆索对顶板进行及时支护,围岩扰动极小,采用充填材料充填入掘出的煤巷中实现置换开采,可以消除地表沉降,消耗工业废弃物,加快煤矿企业的循环发展,提高煤矿企业的经济效益,是实现煤矿绿色开采的理想途径和关键技术[3-4]。

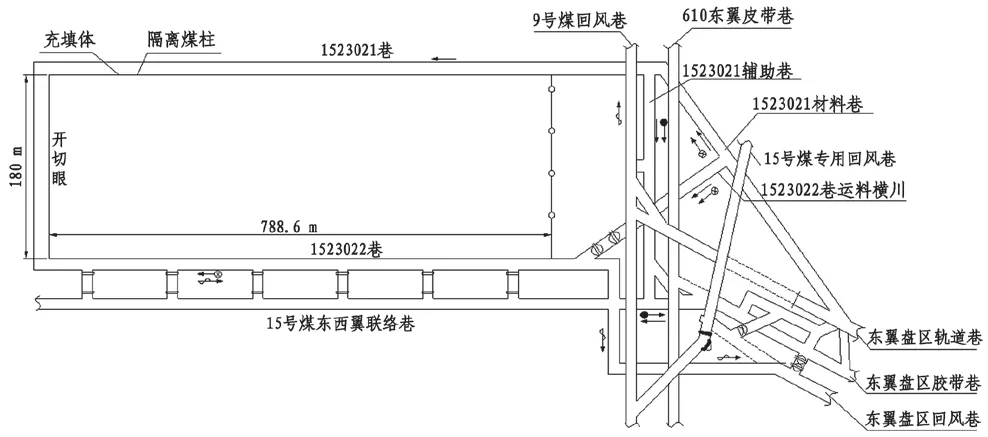

店坪煤矿152302 工作面主采15#煤,工作面布置如图1。井下位置处于15#煤层二盘区中部,其西部为二盘区轨道巷、胶带巷和回风巷,东部是东翼胶带巷、轨道巷和回风巷,北部为152304 工作面,南面为152301 工作面。工作面走向长788.6 m,倾向长为180 m,工作面埋深约231 m。工作面煤炭储存量约为29.5 万t,其中村庄压煤量占总量的55%。为解决压煤问题,结合地质条件,矿方计划在152302 工作面采用巷式充填开采工艺。

图1 工作面巷道布置示意图

2 充填体合理强度分析

充填体的合理强度直接影响了充填开采的效果,如果充填材料的强度不足,充填体承载受压后极易发生结构性失稳而失去对顶板的有效支撑;材料强度过高,虽提高了充填体的稳定性,但无效的富余强度,间接地增加了材料成本。因此,在开展充填材料配比试验前确定合理的材料强度很有必要。选用FLAC3D有限元数值模拟软件,分析不同充填材料强度对充填开采围岩控制效果的影响。

为了降低模型构建难度,节省运算时间,在构建模型时将采场巷道简化为垂直于区段平巷的布置形式,同时省去采场支巷,但在采充工艺上仍保留“采一留一、随采随充”的作业方式,整个区段的回采和充填分两个阶段相继完成。通过以上模拟实现不同的充填体强度对采场围岩应力分布及覆岩下沉影响的定性分析。

依据以上采充工艺,控制其他因素保持不变,选取采场巷道充填与未充填条件下的顶底板垂直应力以及不同充填体强度下的顶板垂直应力、隔离煤柱水平应力、“两阶段”(第一和第二采充阶段)直接顶下沉量等作为考量指标。通过对比采场巷道顶底板垂直应力在充填与未充填条件下的分布特征,可以明确充填体改善覆岩承载环境中的作用机制,而通过对第一阶段顶板垂直应力、隔离煤柱水平应力进行数据分析,可以研究不同强度的充填体影响围岩应力分布的一般性规律;选择两阶段直接顶下沉量可以研究不同材料强度条件下充填体的覆岩减沉效果。充填体材料的强度值分别设定为1 MPa、3 MPa、5 MPa、7 MPa、9 MPa,模拟上述各项指标在不同条件下的变化规律。采充方式完全按照巷采充填工艺进行,即巷道开挖后经过一定步数的运算即对其进行回填,再进行下一条巷道的开挖。

根据152302 工作面实际情况建立计算模型,工作面尺寸为长×宽×高=120 m×60 m×56 m,煤层厚度为1.5 m,顶板取12 层岩层,共计41 m,底部取2 层岩层,共计13.5 m,模型左右两端各保留15 m 的煤柱。岩层力学参数见表1。模型共划分有190 800 个单元体,202 554 个网格节点。模型施加边界设计位移约束,并施加上覆岩层自重的等效载荷,模型选用莫尔—库仑屈服准则进行计算。

表1 围岩力学参数表

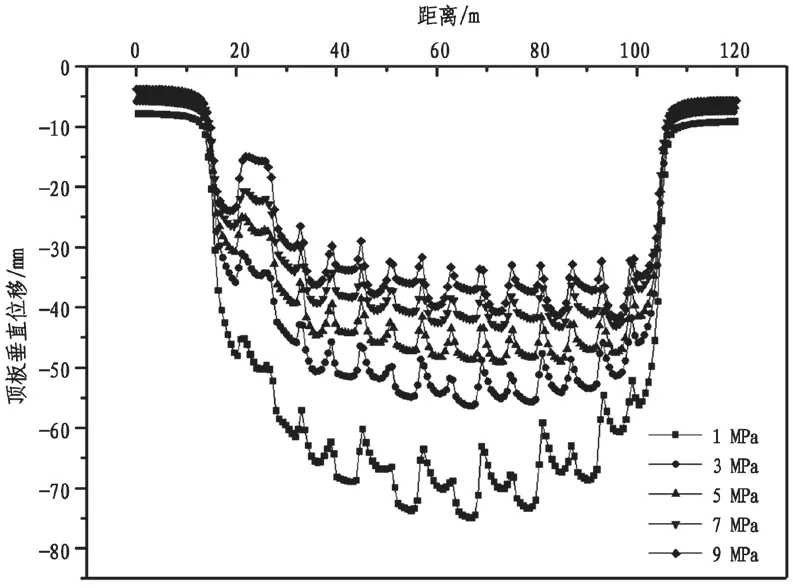

第一采充阶段结束以后,充填体强度一定时,充填体上方的顶板下沉量较隔离煤柱上方的顶板下沉量显著增加,煤层顶板的移动下沉表现出明显的“区域性”,如图2。这主要是因为充填体的力学特性较原位煤体的力学特性差,在承受相同的载荷后前者上覆岩层的运移表现出更高的“活跃性”,表现为充填体上方的顶板下沉量较隔离煤柱上方的顶板下沉量大很多;充填体强度逐渐增加时,充填体上方的顶板下沉量逐次降低,隔离煤柱上方的顶板下沉量变化幅度不大,这表明在第一采充阶段,隔离煤柱仍是覆岩支撑体系中的主体,控制顶板下沉的关键在于提高充填体的强度;当充填体强度为5 MPa 时,煤层顶板的最大下沉值为24.8 mm,此后随着充填体强度的提高,顶板最大下沉量的下降幅度逐渐减小,说明继续增加材料强度对改善覆岩控制的作用不明显。

图2 第一阶段采充后顶板位移特征

第二采充阶段结束以后,在以充填体为主构成的覆岩支撑体系中,煤层顶板移动下沉的“区域性”基本消失,顶板下沉趋势趋于一致,下沉曲线的基本形态近似为碗形。第二阶段采充后顶板位移特征如图3。

图3 第二阶段采充后顶板位移特征

煤层顶板下沉量随着充填体强度增加而逐渐降低,当充填体强度为3~7 MPa 时,煤层顶板的最大下沉值为47.88~43.3 mm,此后随着充填体强度的提高顶板最大下沉值的降低速率趋于平缓,顶板下沉控制效果变化不明显。因此,综合充填材料成本和充填效果,确定充填体合理强度为3~7 MPa。

3 条带式采充工艺设计

(1)巷采工作面布置方式

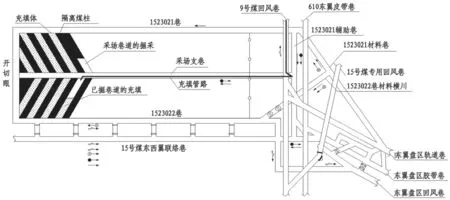

152302 工作面主采15#煤,煤层均厚1.5 m,选用巷式充填采煤工艺,工作面布置方式如图4。首先,自开切眼中部位置起沿煤层走向开掘采场支巷直至接通1523021 辅助巷,采场支巷可用作整区段的集中运输巷;其次是将支巷两侧的煤体划分成若干尺寸一定的采场巷道,采场巷道与支巷之间留有55°~60°的夹角以便连采机等机械行走;最后,通过合理的采充配合完成整个区段煤体的回收和空巷充填作业。

图4 巷式充填工作面布置

(2)采煤工艺流程

采场巷道选用连采机割煤、多台梭车交替运煤的回采方式,巷道断面形状为矩形,断面尺寸宽×高=6 m×1.5 m。连采机割煤时,从采场支巷起沿煤层倾向逐渐掘至1523021 巷,掘巷过程中的落煤经梭车运离工作面。运煤系统:采场巷道→采场支巷→1523021 辅助巷→610 东翼皮带巷;通风系统:1523021 材料巷→1523021 巷→1523022 巷→15#煤层专用回风巷;运料系统:1523021 材料巷→1523022 巷运料横川→1523022 巷;工作面废水、充填废弃浆液→1523021 辅助巷→东翼盘区胶带巷等一侧的水沟。

(3)巷采充填工艺流程

选用“采一留一、随采随充”的采充作业方式,分两个阶段完成整个区段的回采与充填任务。第一条采场巷道回采完毕之后,随即对其进行充填作业,同时,间隔一定宽度的隔离煤柱进行下一条采场巷道的掘进工作,以此为循环完成第一阶段的采充任务。第二阶段主要是对上阶段遗留的隔离煤柱进行回收,同样采用随采随充的作业方式完成所有隔离煤柱的回收和充填任务。采场巷道充填时,首先在贯通后的回采巷道两端砌筑隔离挡墙,挡墙上部留设注浆管,充填料浆自地面制浆站起经管道输送系统输送至充填地点。

根据数值模拟结果,考虑顶板下沉量和充填开采的经济效益,最终充填体强度设计为5 MPa。在工作面施工后,为了监测充填效果,在1523021 顺槽内共布置了5 个巷道表面位移测站,每隔40 m设计一个,距离回风巷分别为10 m、50 m、90 m、130 m、170 m。根据采场巷道的监测数据表明,巷道顶板和两帮均出现变形,但整体变形量较小。巷道最大顶板下沉量在巷道的中部,为58 mm,两帮移近量最大为55 mm,最大底鼓量为40 mm。

4 结论

(1)通过FLAC3D数值模拟,对5 种充填体强度进行模拟,结果表明,对于15#煤采用巷式充填开采来说,充填体材料强度为3~7 MPa 可以有效控制巷道顶板下沉。

(2)根据实际地质条件,设计了巷式充填开采的工艺,通过监测巷道变形发现,工作面巷道变形量小,充填体强度为5 MPa 的设计合理。