“走向梁”支护技术研究与工程实践分析

2021-03-13李亚斌

成 飞 赵 群 李亚斌

(黄陵矿业有限公司一号煤矿,陕西 延安 727307)

黄陵一号煤矿现采用的“纵向梁”支护形式,巷道顶板锚索梁容易产生大变形,部分锚索梁时常被压弯,甚至压断,给后期回采造成极大不便和留下安全隐患,故提出以“走向梁”为主的支护优化方案并进行论证和试验。创新推行了支护优化“4+5”工作法(“支得快、支得住、支得牢、支得省”四项原则和“摸清地质、掌握规律、靶点设计、精准施工、效果评价”五步法则),利用顶板窥视仪摸清井下各区域围岩特性,收集了巷道围岩特性,对现有支护结构、支护材料、支护效率、支护成本进行靶点分析,有助于提高支护效率,节约支护成本,而且有助于提升支护质量。

1 回撤通道支护优化技术

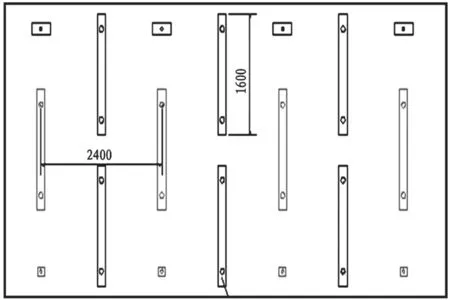

1.1 优化前回撤通道支护技术

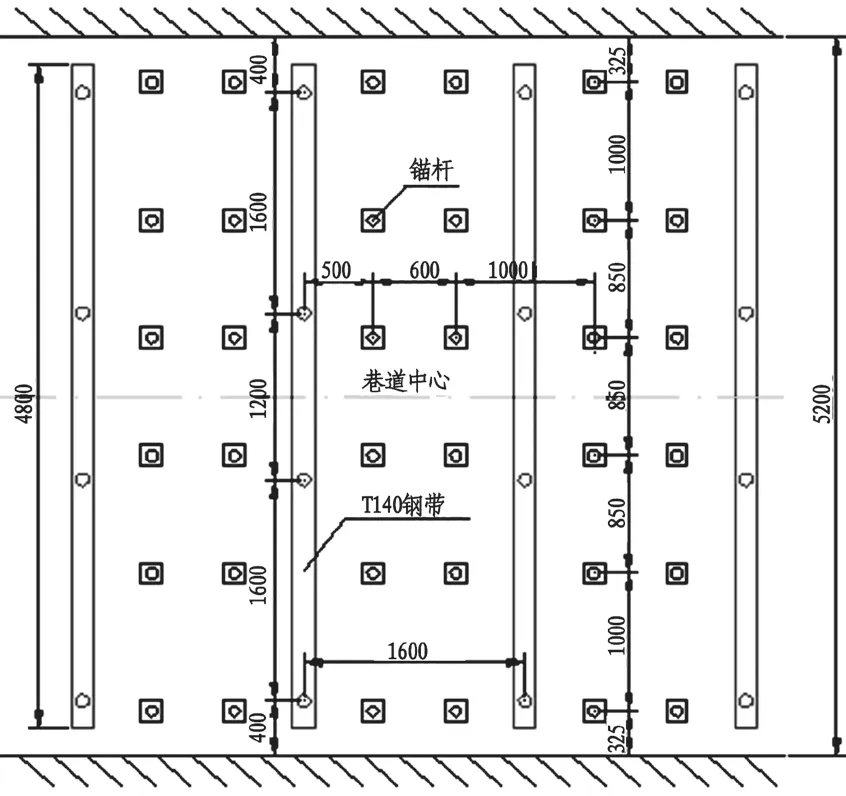

对回撤通道机头及机尾段各20 m 范围内的顶板进行强化支护,扩帮后顶板采用“锚索梁+菱形铁丝网”联合支护。距支架前梁400 mm 施工一排单锚索,间距1.6 m,每根消耗L=700 mm 树脂3节,采用规格为Ф17.8 mm×8300 mm 钢绞线,配套L=400 mm 槽钢托板;距回撤通道煤壁400 mm施工一排锚索,间距1.6m ,每根锚杆消耗L=350 mm 树脂2 节;T 型钢带长1.6 m,一梁两索,排距1.6 m,两根锚索梁并在一起支护,另在单锚索之间支护一根T 型钢带,均采用Ф17.8 mm×8300 mm钢绞线,锚深8 m,每孔消耗L=700 mm 树脂3 节;顶部挂单层菱形网,网长10 m,宽1.2 m,长边搭接长度200 mm,短边搭接500 mm,搭接处用双股14#铁丝扭结,扭结不少于3 圈,每米扭结点不少于3 处,上下网长边通连,短边连双排;回撤通道中部195 m 范围扩帮后,顶板采用“锚索+T 型钢带+单层菱形网”联合支护。距支架前梁400 mm施工一排单锚索,间距2.4 m,每根消耗L=700 mm树脂3 节,采用Ф17.8 mm×8300 mm 钢绞线,配套L=400 mm 槽钢托板;距回撤通道煤壁400 mm施工一排锚索,间距2.4 m,每根锚杆消耗L=350 mm 树脂2 节;T 型钢带长1.6 m,一梁两索,排距2.4 m,两根钢带并在一起支护,另在单锚索之间支护一根T 型钢带,均采用Ф17.8 mm×8300 mm 钢绞线,锚深8 m,每孔消耗L=700 mm 树脂3 节;顶部挂单层菱形网,网长10 m,宽1.2 m,长边搭接200 mm,短边搭接500 mm,搭接处用双股14#铁丝扭结。扭结不少于3 圈,每米扭结点不少于3 处,上下网长边通连,短边连双排。

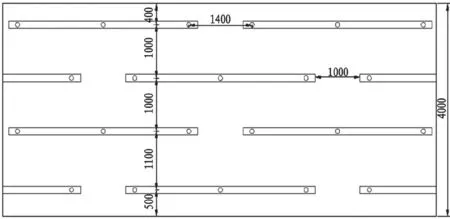

1.2 优化后回撤通道支护技术

优化后回撤通道采用“锚索梁+菱形铁丝网”联合支护。锚索梁采用T140 型钢带加工,梁长度为4.2 m,一梁三索,每刀煤割完后支护一排锚索,第一排锚索距支架前梁400 mm,第一排、第二排、第三排之间间距1000 mm,第三排与第四排锚索之间间距1100 mm,每排锚索梁之间间距1000 mm,锚索排与排成菱形布置;锚索均采用Ф17.8 mm×8300 mm钢绞线,锚深8 m,每孔消耗L=700 mm 树脂3 节;顶部挂单层菱形网,网长10 m,宽1.2 m,长边搭接200 mm,短边搭接500 mm,搭接处用双股14#铁丝扭结。优化前后的回撤通道支护平面图,如图1、图2。

图1 优化前回撤通道支护平面图

图2 优化后回撤通道支护平面图

1.3 支护优化强度校核

(1)锚索长度校核

锚索总长度为满足:

上式中:L 表示锚索总长度,m;La为锚索锚固长度(La≥Kd1fa/4fc),m;Lb为需悬吊的不稳定岩层厚度,参照钻孔数据可取5.2 m;Lc为托板与锚具的总厚度,可取0.1 m;Ld为外露张拉长度,可取0.3 m。K 为安全系数,一般可取2;d1为锚索直径,可取17.8 mm;fa为锚索抗拉强度,通过查表可知为1860 N/mm2;fc为锚索与锚固剂的具体粘合强度,一般可取10 N/mm2。

经计算得出:La≥1.65 m,L ≥7.25 m。因此,锚索设计长度8.3 m,可满足要求。

(2)回撤通道力学模型校核

可用锚索来支护回撤通道,在支架不断撤出的情况下通道顶板悬跨度会越来越大(支架顶梁约长4.4 m),这时可把回撤通道覆岩结构近似视为单边固定的悬臂梁。

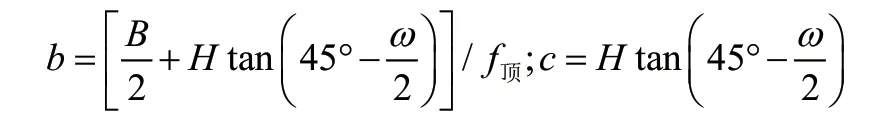

式中:r 为围岩重度,按4 级围岩取值2.5 kN/m3;b 为围岩松动圈高度,m;σb为锚索抗拉强度,根据拉力实验数据取1860 MPa;d 为锚索直径,取17.8 mm;a1、a2为锚索间排距,分别取1 m、1.8 m。

式中:B、H 为巷道宽度、高度,分别为8.4 m、2.8 m;f 顶为顶板岩石普氏系数,3~5,取最小值3;ω 为两帮围岩的似内摩擦角,ω=arctanf顶。

经计算,q=3.875 kN,q1=257 kN。

因最大转角与最大挠度通常都处于梁端B 处,所以对梁的挠度与转角可按下式计算:

式中:l 为悬臂梁长度,取8.4 m;v 为挠度,m;θ 为扭转角,(°);E 为弹性模量,常数;I 为材料横截面对弯曲中性轴的惯性矩,m.kg·s2。

经计算,vB=4697/EI θB=2156/EI

采用锚索支护能够满足回撤通道支架回撤后顶板的稳定性,满足施工期间的安全性。回撤通道悬臂梁力学结构模型如图3。

图3 回撤通道悬臂梁力学结构模型

2 回采巷道支护优化技术(以回风顺槽为例)

2.1 优化前回采巷道支护优化技术

采用锚杆+锚索梁+塑钢网联合支护,顶锚杆中间四排间距850 mm,靠两侧两排间距900 mm,排距为1000/600 mm 交替支护,“六—六”矩形布置;锚索梁采用T140型钢带加工,梁长4.8 m,一梁四索,间距1600 mm,锚索均采用Ф17.8 mm×8300 mm钢绞线,每根消耗MSK2370 树脂3 节;顶部挂塑钢网,网孔50 mm×55 mm。

2.2 优化后回采巷道支护优化技术

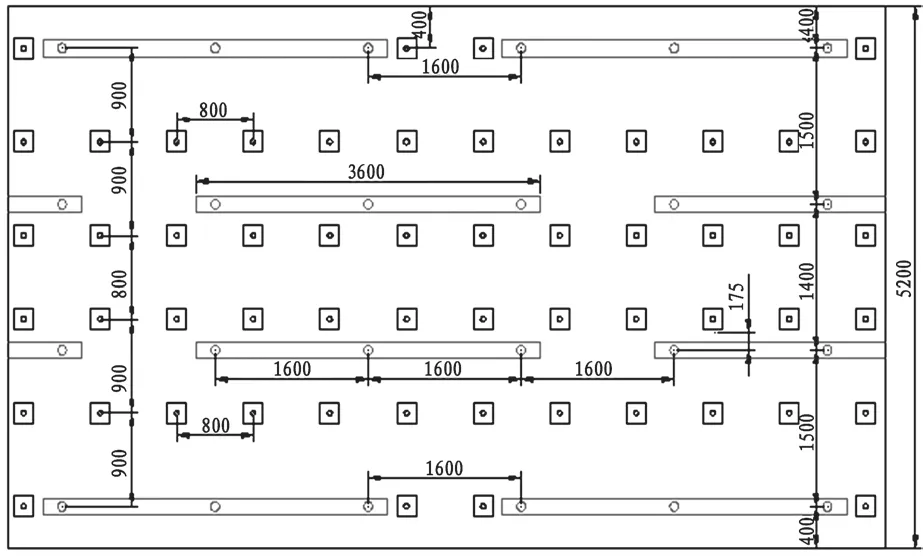

采用锚杆+锚索梁+塑钢网联合支护,顶锚杆中间四排间距850 mm,靠两侧两排间距900 mm,排距为1000/600 mm 交替支护,“六—六”矩形布置;锚索梁采用T140型钢带加工,梁长3.6 m,一梁三索,锚索梁采用“走向梁”成组错茬布置的方式进行支护,沿顺槽延伸方向共布置四列锚索梁,中间两列间距1400 mm,靠两帮侧两列间距1600 mm,每组“走向梁”之间间距1200 mm;每根消耗MSK2370 树脂3 节;顶部挂塑钢网,网孔50 mm×55 mm。

2.3 支护优化强度校核

(1)锚杆长度校核。可依据悬吊作用来进一步计算锚杆的长度,应满足:

式中:L 代表锚杆总长度,m;L1代表锚杆外露长度,一般L1可取0.05 m;L2代表有效长度(顶部取免压拱高b),m;L3代表锚入岩(煤)层内的深度,一般L3可取0.6 m。其中:

式中:B、H 代表巷道宽度、高度,分别为5.2 m、2.8 m ;f顶代表顶板岩石普氏系数,一般在2~3.2 之间,通常可取最小值2;ω 代表两帮围岩的似内摩擦角,ω=arctanf顶。

计算得出:b=1.63 m,顶锚杆长度L ≥2.28 m。而顶部锚杆的设计支护长度2.5 m,由此可见满足要求。

(2)锚杆间排距校核。可依据锚杆所能悬吊的重量进行校核,应满足:

式中:a 代表锚杆间、排距,m;G 代表锚杆的承载力,可取150 kN/根;k 代表安全系数,一般取2;L2代表有效长度(顶锚杆取免压拱高b,帮锚杆取帮破碎深度c),m;γ 代表岩体容重,一般可取26 kN/m3。

经计算得出:顶锚杆a<1.32 m,帮锚杆a<2.1 m。由此可见,顶锚杆、帮锚杆设计间排距都可以满足要求。

优化前、后的顺槽支护平面图如图4、图5。

图4 优化前顺槽支护平面图

图5 优化后顺槽支护平面图

3 支护优化效果分析

3.1 回撤通道支护优化效果

通过对回撤通道支护进行优化,在回撤通道开展了“走向梁”支护优化试验,优化后回撤通道不再采用锚杆支护,且在割煤过程中每刀煤均可完成锚索梁支护,提高回撤通道支护效率;减少锚(杆)索施工数量,降低了职工劳动强度,节约了支护费用3.6 万元。

3.2 回采巷道支护优化效果

回采巷道优化后直接采用“走向梁”代替 “横向梁”支护,该支护结构能够适应矿压显现,减少受压后的钢带变形量;减少了支护工程量,提高了单进水平,延米减少228 元,降低了生产成本,能够与快速掘进系统和采面超前支架支护相适应,为“110 工法”开采巷道支护进行了有效探索。

4 结 语

通过对回撤通道及回采巷道的支护优化,一方面根据理论验算,得出了采煤回撤通道和回采巷道“走向梁”支护间距,锚杆、锚索支护强度,为“走向梁”支护研究提供了技术参数依据;另一方面应 用新的支护优化技术理念,采用高水平管理方式,成功应用矿井支护技术,不仅很好地解决了顶板支护实际问题,而且更好地保障了矿井安全生产。