复合材料电力杆塔研究进展

2021-03-12周开河吴忠平朱艳伟王栋钱锡颖陈刚

周开河,吴忠平,朱艳伟,王栋,钱锡颖,陈刚

(1. 国网浙江省电力有限公司宁波供电公司,浙江 宁波 315010;2. 宁波市送变电建设有限公司,浙江 宁波 315010;3. 浙江省机器人与智能制造装备技术重点实验室,中国科学院宁波材料技术与工程研究所,宁波 315201)

0 引言

当今社会,电已经是人们生活中必不可少的部分。电杆、杆塔就是架空输电线路中支承导线、地线的塔形或杆形构筑物,能使导线之间及其与大地之间保持一定距离,在传输电力的过程中起着关键作用。通常情况下,传统电力杆塔按结构材料的种类可分为木结构、钢结构、铝合金结构、钢筋混凝土结构杆塔等;按结构形式可分为自立塔和拉线塔等;按使用功能可分为承力塔、直线塔、换位塔和大跨越高塔等[1]。不同的杆塔具有不同的特点,适用范围也不同。因此,根据实际输电需求来设计电力杆塔十分重要。

国内外广泛应用的传统输电杆塔主要有木质杆、钢管杆、铁塔等,随着传统杆塔的长期使用,其缺陷也逐渐暴露出来,主要包括:第一,传统电力杆塔较重,偏远地区的运输与安装成本较高,后期的运行维护也十分困难;第二,环境适应性较差,容易发生腐烂、锈蚀、开裂,从而导致各种安全隐患,降低使用寿命。针对这些问题,综合性能优异的复合材料提供了一种新的解决思路。

纤维增强树脂基复合材料具有高比强度、高比模量、良好的耐腐蚀性、优异的可设计性以及可整体成型等特点,目前已作为结构材料被逐渐应用到电力领域。复合材料电力杆塔一般以环氧树脂、聚氨酯树脂等为基体,以玻璃纤维、碳纤维等为增强材料,通过缠绕成型工艺或拉挤成型工艺制成,主要有以下优点:第一,相比于木质杆、钢管杆、铁塔等,复合材料杆塔的重量大大减小,显著降低了运输成本,提高了安装速度;第二,复合材料杆塔耐酸、碱、盐腐蚀性能良好,可有效抵御海水浸泡、盐碱环境、重污染和酸性大气等恶劣环境;第三,复合材料的电绝缘性能优异,可有效规避雷击风险,还可设计减少线路走廊宽度,提高土地资源利用率;此外,复合材料杆塔可以减少矿产资源的使用,有助于环境保护[11]。总之,复合材料电力杆塔综合性能良好,具有十分广阔的应用前景,进一步开发低成本、高性能的复合材料电力杆塔已成为未来的发展趋势。

本文从材料选择、结构设计、制造工艺、应用前景等方面介绍了复合材料电力杆塔的研究现状,并提出了目前研究存在的问题,对今后复合材料电力杆塔的设计与研发具有一定的指导意义。

1 复合材料电力杆塔材料选择

复合材料是由两种或两种以上物理和化学性质不同的物质组复合而成的一种多相新型材料。纤维增强树脂基复合材料通常以环氧树脂、聚氨酯树脂、不饱和聚酯树脂等聚合物为基体相,以玻璃纤维、碳纤维、玄武岩纤维等为增强相,是目前应用最广、用量最大的复合材料。材料复合的形式多种多样,如何从大量的材料中选择合适的基体材料、增强材料以及各类助剂材料,并通过物理、化学、电气、机械等性能测试研究,设计出最优良的复合体系作为电力杆塔材料,是复合材料电力杆塔研究的重点问题之一。目前,复合材料电力杆塔常用的基体材料主要是环氧树脂和聚氨酯树脂,增强材料主要是无碱玻璃纤维。

环氧树脂作为常用的基体材料,黏附力强,固化收缩率低,力学性能、绝缘性能、耐腐蚀性能优异,一定程度上耐霉菌,价格低廉,但是其耐老化性能较弱,长期在室外经受紫外线照射,会出现分层、开裂、色变等老化现象,缩短使用寿命。而由聚氨酯树脂制备的复合材料电力杆塔具有优异的耐紫外老化性能,能够保证30年以上的使用寿命,可以很好的解决上述问题[12]。

无碱玻璃纤维又称E玻璃纤维,是指不含或含有极微量(小于1 wt%)碱金属氧化物的玻璃纤维,具有质量轻、强度高、良好的电绝缘性、优异的化学稳定性、性价比高等优点,是复合材料杆塔制备应用中最广泛的玻璃纤维,常用的规格有1 100 tex、1 200 tex、2 400 tex以及4 800 tex等[13]。随着复合材料电力杆塔性能要求的不断提高,在保证绝缘性的基础上,近年来研究人员开始在玻璃纤维铺层中添加碳纤维铺层来提高杆塔的刚度,并取得了一定成效。赵明珠等[14]基于有限元分析法,研究了有无碳纤维对玻璃纤维增强树脂基复合材料杆塔性能的影响,发现在保证强度的前提下,加入碳纤维可以有效提高复合材料杆塔的刚度,杆塔的最大位移相对减小20%。如何通过优化材料设计来提高复合材料刚度是今后复合材料杆塔的发展趋势。

2 复合材料电力杆塔结构设计

复合材料杆塔结构设计过程一般包括杆体设计、真型实验、节点设计与优化三个部分。

2.1 杆体设计

复合材料电力杆塔的杆体设计包括主杆和横担两部分,需要综合考虑结构强度、变形、经济成本等因素。

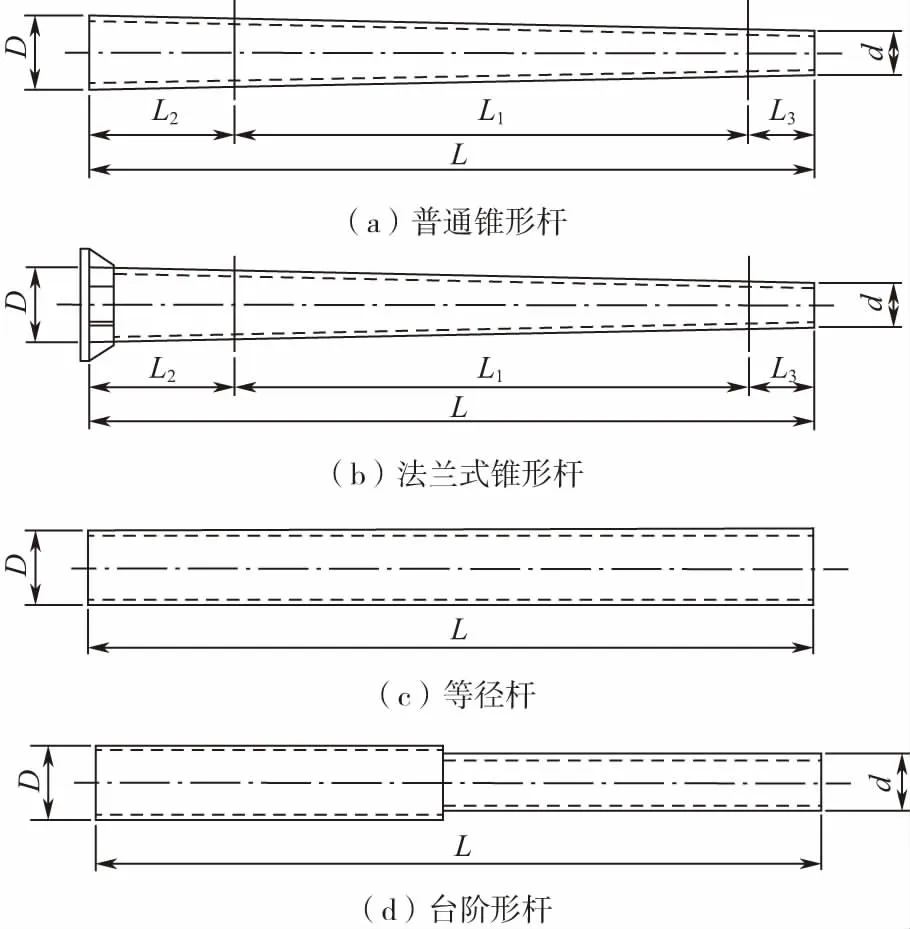

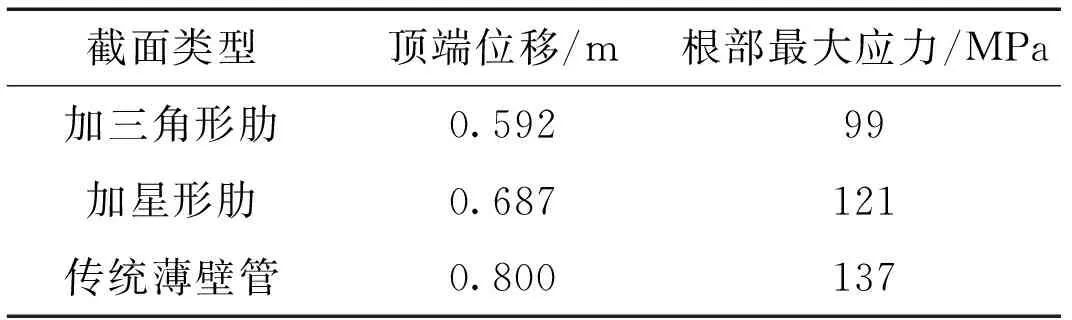

复合材料杆塔的主杆根据杆体形状可以分为普通锥形杆、法兰式锥形杆、等径杆、台阶形杆[15],如图1所示。在不同的杆体结构中,单杆锥度、底面直径、截面形状、局部加固等参数均有所差异,这也导致了不同结构型式的杆塔具有不同的力学性能,因此,根据使用需求选择合适的杆体结构对复合材料杆塔至关重要。与截面为正多边形的传统电力杆塔不同,复合材料杆体的截面形状大多都是圆环形,这就导致杆塔刚性较低。针对这个问题,研究人员提出了在杆身内部加肋的改进办法。龚靖等[16]利用ANSYS对等直径、等壁厚的薄壁圆环、圆环星形肋、圆环三角形肋的力学性能进行对比分析,研究发现,圆环内接三角形肋结构的塔顶位移和根部最大应力均比传统薄壁管、圆环内接星形肋结构小,是最优选型(表1)。

图1 不同杆型复合材料电力杆塔[15]

表1 不同截面结构杆塔的力学性能[16]

复合材料电力杆塔的另一个重要组成部分是复合横担,主要分为单横担结构、单横担加单拉杆结构、双横担V型排列结构、三横担组合结构、两横担加两拉杆组合结构、单横担加三拉杆组合结构等类型。不同的复合横担结构所能承受的应力载荷(弯曲、压缩应力载荷)以及适用的电压等级(35 kV、66 kV、110 kV、220 kV等)不同,如单横担、单横担加单拉杆、双横担V型排列结构须承受弯曲应力载荷,三横担组合、两横担加两拉杆组合结构则主要承受弯曲、压缩应力载荷,单横担加三拉杆组合结构由于采用单横担,所受压缩应力较大[17]。因此,必须因地制宜,依据具体的使用需求选择合适横担结构,才能制备出承载效率高、稳定性好的复合材料电力杆塔。

材料的铺层角度对杆塔的结构强度有显著影响,在复合材料的铺层设计中应当注意以下问题:第一,通过设计纤维铺层角度,有效传递载荷,合理利用0 °、90 °、±45 °铺层来承受纵向、横向、剪切载荷;第二,对于可能承受垂直载荷的杆塔,应在最外层增设±45°铺层或加一层玻璃布,提高抗冲击性;第三,一般采用对称铺层,且相同角度的铺层不宜过度集中,以免固化或受载后发生翘曲或分层[18]。

2.2 真型实验

真型实验是以实际结构(实物)或者按实物完全复制的结构为研究对象所进行的实验,是检测复合材料电力杆塔性能是否达标的重要测试技术,也是一种判断杆塔设计方案是否可行的关键手段[19]。通常情况下,需要分别对杆塔的杆身和横担进行力学性能测试,对于杆身,可以将杆塔根部固定在一面实验墙上,另外一端施加集中载荷,分别测试每个加载等级(2 000 N、4 000 N、6 000 N、8 000 N等)下端部位移和根部应变的情况。对于横担,可以选择几种横担受力较大的工况,如90 °大风、安装、断线等,在相应条件下进行分级加载实验(将实验载荷分为20%、40%、60%、80%、100%加载,超载后按10%增量施加),观察其破坏情况[20]。通过杆塔真型实验,可以验证复合材料电力杆塔结构设计方案的安全性与可靠性。

2.3 节点设计及优化

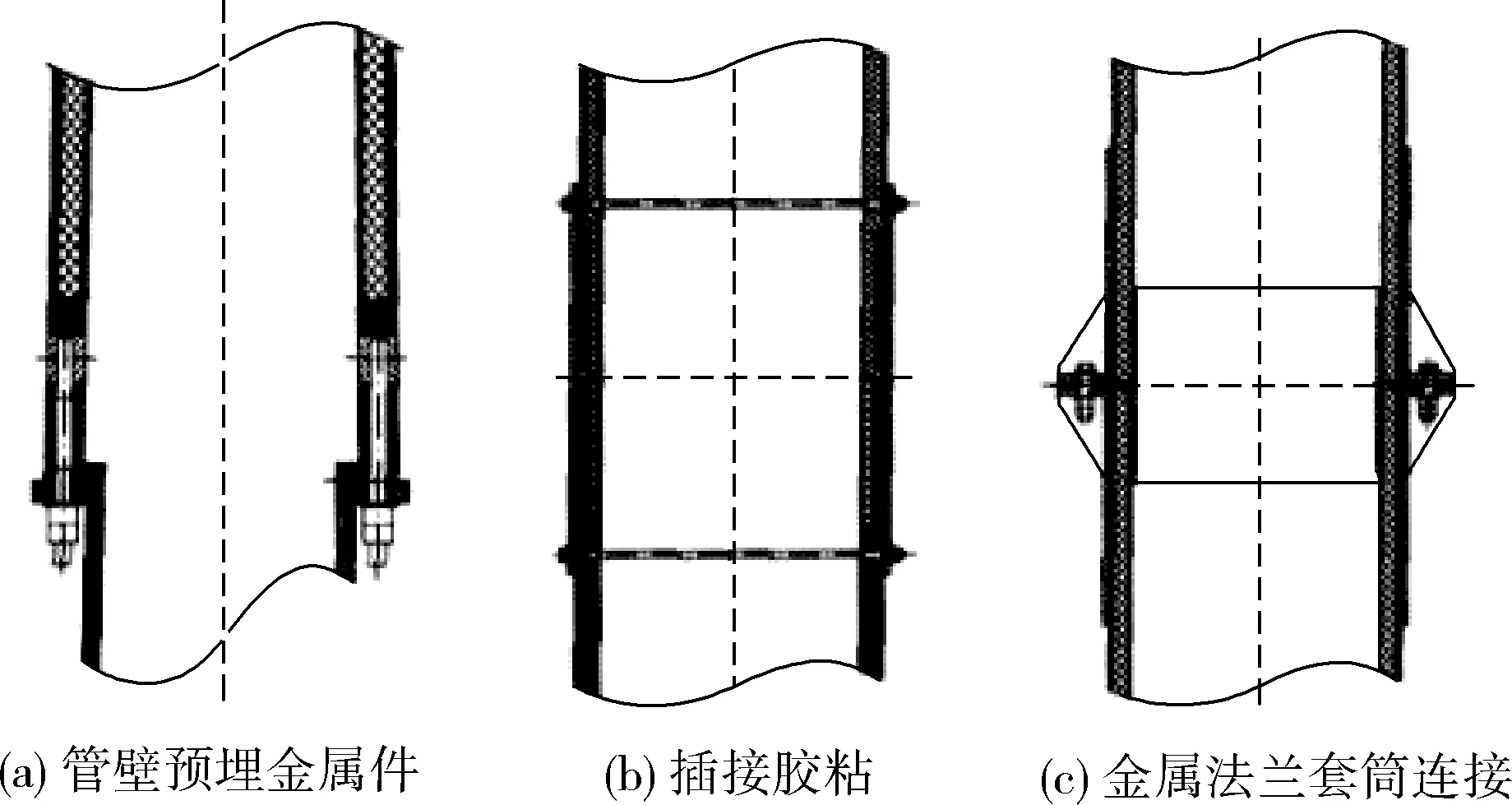

复合材料杆塔连接节点是维持杆塔稳定的关键结构,主要包括杆身节点、杆身与横担节点、踏脚与基础连接等。杆塔节点设计工作应综合考虑连接的可靠性、加工的可行性及经济性、整体协调性、各种性能指标等要求,一般分为方案选择和优化两步。下文以FH35复合材料杆塔的杆身节点设计及优化为例进行介绍[21]。

一般情况下,杆身节点连接方案主要有3种,分别是管壁预埋金属件、插接胶粘、金属法兰套筒连接(图2)。每种方案各有优缺点,需要根据实际情况选择。管壁预埋金属件方案:连接节点简单,易现场组装,但是主杆受拉一侧的螺杆与复合材料管壁的粘结容易破坏,并且在复合材料薄壁圆管主杆上预埋金属件容易导致接头劈裂;插接胶粘方案:采用紧固螺栓,连接可靠度较高,但是由于这种结构需要在工厂提前加工,不能现场拼装,产品质量无法保证,且穿孔结构会破坏纤维连续性,从而导致杆体劈裂;金属法兰套筒结构方案:采用法兰连接,现场组装十分方便,同时套筒的约束性可以有效控制杆体变形,避免疲劳失效。因此,FH35复合材料杆塔应选用金属法兰套筒结构。

图2 杆身节点连接方案[21]

确定节点连接方案后,采用ANSYS有限元程序对长0.35~0.65 m的套筒进行设计优化,发现套筒与主杆的抗剪强度与套筒长度有关,套筒长度增加,抗剪强度随之增加,套筒高度超过0.5 m后,强度趋于平稳。最终,考虑到经济成本等因素,FH35复合材料杆塔选用0.5 m高的套筒。

3 复合材料电力杆塔制造工艺

纤维增强树脂基复合材料的成型工艺多种多样,包括手糊成型、喷射成型、缠绕成型、模压成型、拉挤成型、树脂传递模塑成型、热压罐成型等。不同成型工艺制备的复合材料结构和性能均有所差异,因此需要根据产品的结构形式、性能指标和用途来选择合适的成型工艺。复合材料杆塔常用的成型工艺主要有拉挤成型工艺和缠绕成型工艺。

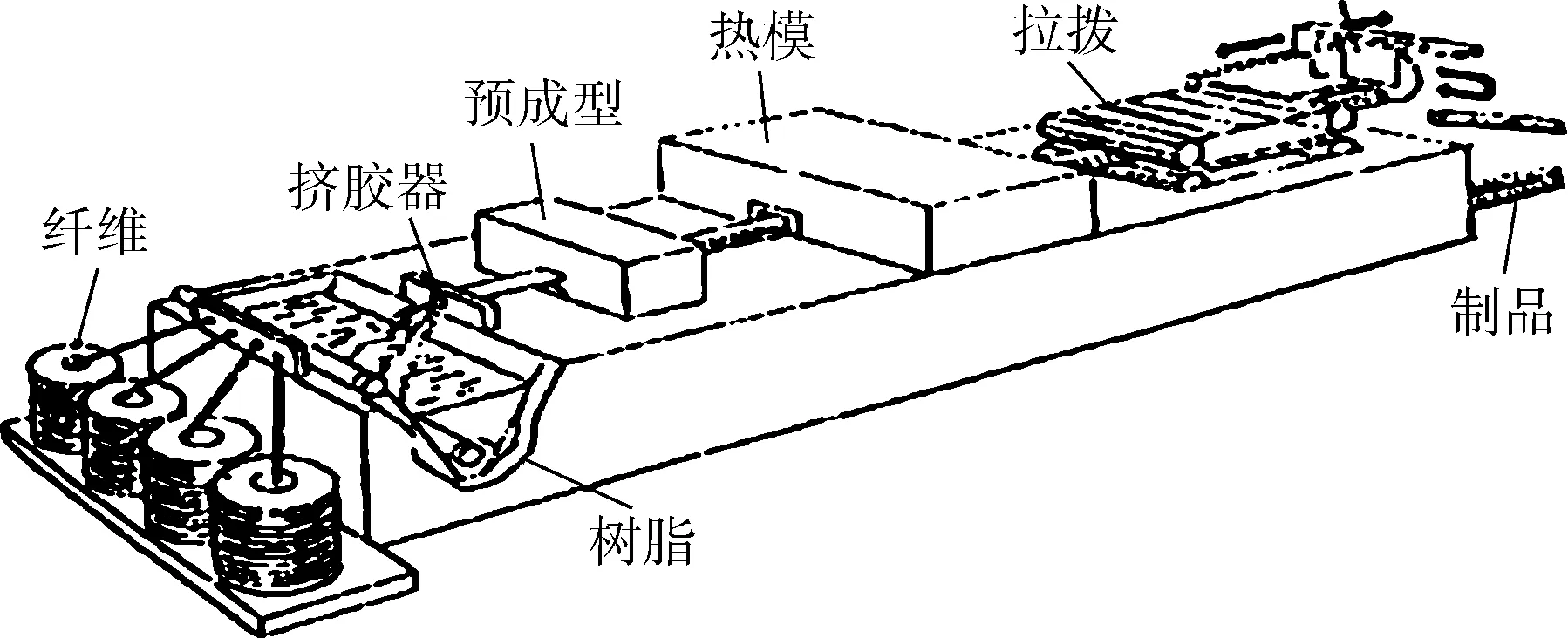

3.1 拉挤成型

拉挤成型工艺是指在牵引设备的作用下,将浸渍树脂后的纤维束、带或布通过预成型模具排出多余树脂和气泡,再通过成型模具固化,连续不断制造出复合材料制品的过程(图3)。该工艺可以用来制备复合材料横担和等径电杆。拉挤成型工艺具有以下优点:第一,能够实现完全自动化,生产效率高,且无边角废料,省工、省料;第二,纤维含量可达到80%,能够充分发挥纤维的增强作用,所得制品强度高;第三,复合材料产品质量稳定,重复性好,无需后加工,并且长度可随需求任意切割,无边角料,省工,省料。但是这种工艺所制备的复合材料型材形状单一,并且产品横向强度较差,很大程度上限制了拉挤成型工艺的应用[22]。

图3 拉挤成型工艺示意图[22]

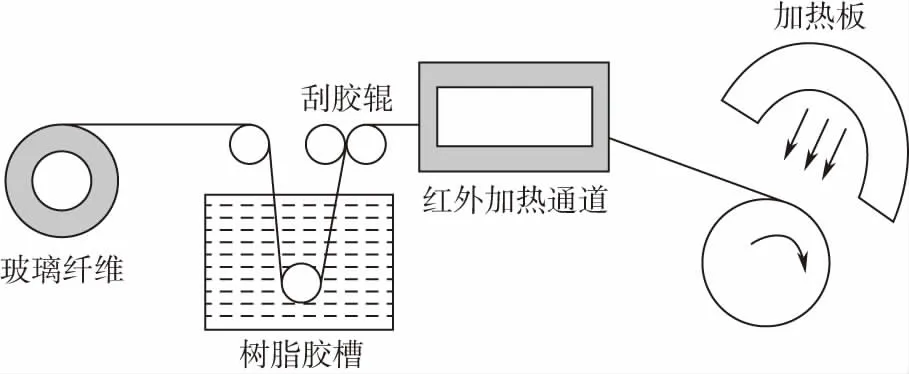

3.2 缠绕成型

与拉挤成型工艺相比,缠绕成型工艺既可以制备复合材料杆塔,也可以制备复合材料横担。这种工艺是指将浸渍树脂胶液后的连续纤维或布带,按照一定规律缠绕到芯模上,达到一定厚度后,固化脱模制造出复合材料产品的工艺过程[23],如图4所示。根据缠绕成型过程中树脂基体的物理化学状态,缠绕成型可分为干法缠绕、湿法缠绕和半干法缠绕三种。这种成型工艺可以通过力学设计缠绕规律,充分发挥纤维高拉伸强度的特点,制造出比强度高、可靠性好的电力杆塔,并且易于机械化、自动化,生产效率高,成本低廉,受到人们的广泛关注。

图4 缠绕成型工艺示意图[23]

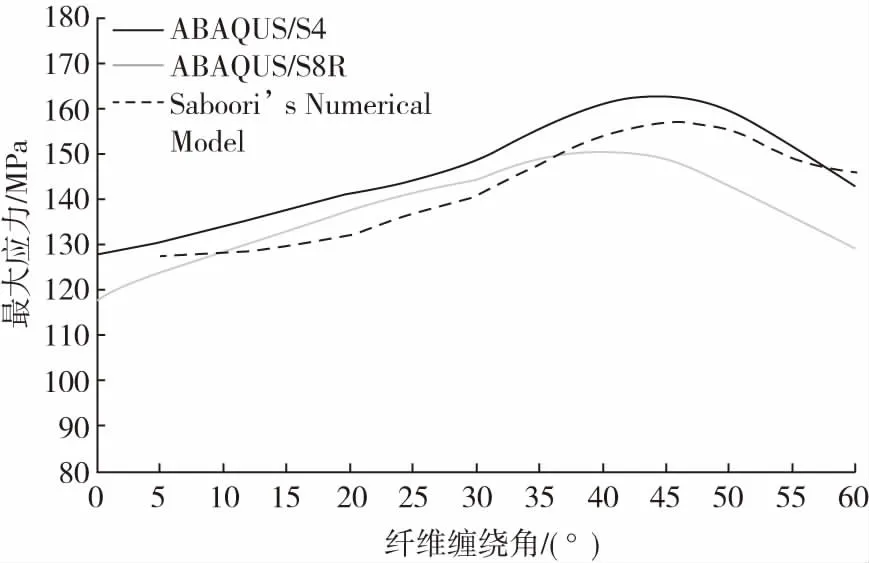

缠绕规律是缠绕成型工艺的重要组成部分,是用于描述纤维均匀、稳定排布在芯模表面,以及芯模与导丝头之间运动关系的规律,缠绕角、切点数、带宽是研究缠绕规律的关键参数。研究表明,缠绕角很大程度上决定着复合材料杆塔的力学性能[24]。Urgessa等[25]基于ABAQUS研究了缠绕角对锥形电杆性能的影响,发现当缠绕角在0 °~60 °范围内,杆塔的最大应力随着缠绕角的增加先增大后减小,在45 °时达到峰值,如图5所示。传统的缠绕成型工艺所制得产品轴向力学性能较差,弯矩较小,厚度大、直径大。针对传统缠绕成型工艺的不足,发展出专门用于电杆类产品的小角度缠绕工艺,这种工艺能实现0 °~12 °小角度的缠绕,在保证产品轴向性能的同时减小产品的厚度和直径,提高弯矩[26]。

图5 纤维缠绕角对最大应力的影响[25]

4 复合材料电力杆塔应用研究

4.1 复合材料电力杆塔服役性能研究

为保证复合材料电力杆塔投入使用后正常运行,必须依据国家标准,在前期全面开展杆塔性能测试,主要测试项目包括基本材料性能、电气性能、老化性能和真型试验等[8]。其中,基本材料性能测试包括拉伸强度及模量、压缩强度及模量、弯曲强度及模量、剪切强度及模量、纤维体积含量、固化度、吸水性、阻燃性、热膨胀性等试验;电气性能测试包括干/湿表面电阻率、干/湿体积电阻率、耐电痕化、渗透、水扩散、淋雨、污秽、抗覆冰、防雷接地等试验;老化性能测试包括紫外老化、酸老化、碱老化、臭氧老化、湿热老化等实验;真型试验则分主杆和横担两部分进行。

4.2 国内外复合材料电力杆塔应用研究现状

目前,复合材料电力杆塔已经在欧美一些国家得到推广应用[27],许多公司都自主研发出复合材料杆塔产品,如Ebert Composites、Powertrusion Composites、Shakespear、CTC、Strongwell、RS、EPL公司等。早在1993年,Shakespear 公司就研发出复合材料输电杆并应用于冬季雪量可能超过3 m厚,积雪期达6周,风速可达33 m/s的美国山区,首批电杆的成功应用推动了复合材料杆塔在电力行业的发展。1996年,美国Ebert公司在南加利福尼亚海滨一处220 kV线路上试验了三基复合材料格构式电力杆塔,运行记录表明,这些杆塔在2000年仍保持稳定[28]。2005年,荷兰的Movares公司利用复合材料杆塔良好绝缘性的特点,研发出一条1.5 km长的380/150 kV试验线路,有效改善了输电线路电磁场对周围环境的影响[29]。近年,Exel Compsites 国际集团也成立了专门的部门,针对实际应用研制出了复合材料杆塔。意大利 Topglass Composites公司成功将复合材料杆塔商业化并应用于路灯杆。目前,美国作为当下技术最成熟的国家已制定了相关产品标准,为国内复合材料杆塔的应用奠定了基石。

我国早在1995年,温岭市电力绝缘器材有限公司就已经研制出220 kV及以下的抢修塔、110 kV复合材料横担等,但由于我国复合材料性能及制造工艺水平的限制,导致杆塔部分电气性能不达标,未能得到推广应用。2006年,鞍山铁塔开发研制中心与鞍山铁塔厂合作研制了高强度复合材料杆塔,产品采用了两段插接长杆,在端部30 kN的加载作用下,顶端挠度为2 m。2007年,广东电网公司选用RS公司的复合材料杆塔,解决杆塔材料电气性能、机械性能、老化性能等关键问题。直到2009年6与1日,国家电网公司召开了“复合材料杆塔项目启动会”,使其在输电领域的应用迎来新一轮发展[30]。国家电网牵头,中国电力科学研究院、国网电力科学研究院等单位配合,启动典型环境的试点工程,针对我国研究有所欠缺的复合材料杆塔试验问题,全面开展研究并在部分试点线路运行。各项实验数据表明,复合材料杆塔在材料刚度、节点连接、耐自然老化、回收利用等方面仍然存在一些问题需要解决。2012年,武汉南瑞公司成功自主研发出“220 kV及以下电力输送用新型复合材料杆塔”[31],经中国电力企业联合会鉴定,此产品综合性能已达到国际先进水平。2013年,西北电力设计研究院完成了750 kV高压级复合横担塔真型试验及电气特性实验,并投入了使用。随着我国复合材料杆塔技术的不断提高,行业也逐渐朝着标准化方向发展,至2017年,北京玻璃钢复合材料有限公司和全球互联网研究院共同制定了中国复合材料学会团体标准《纤维缠绕复合材料电杆》,进一步完善了复合材料杆塔行业标准[32]。

复合材料杆塔的成功推广,不仅能够有效解决传统杆塔质量大、易腐蚀、维护困难等问题,还能节约土地资源,降低综合成本,延长使用寿命,具有重要的应用价值。

5 展望

随着人们日常生产生活用电的与日俱增,输电线路工程日渐呈现长距离、规模化、大型化的特点,传统杆塔的缺陷也不断暴露出来,综合性能优异的复合材料杆塔具有巨大的潜在市场,已成为输电线路杆塔领域未来发展的必然趋势。

受到材料刚度、节点连接技术、经济成本等因素的制约,复合材料杆塔的应用仍然存在一些问题。因此,今后复合材料杆塔将朝着提高材料性能、设计新型杆塔结构、丰富节点构造等方向发展,以充分发挥复合材料在输电领域的优势。同时应从材料设计、生产工艺、附属设施等方面入手,降低经济成本,进一步推动复合材料电力杆塔的产业化与大规模应用。