SL-Ⅱ型液体原料裂解炉入口管减薄原因分析

2021-03-12栗雪勇

栗雪勇

(中国石油化工股份有限公司 茂名分公司,广东茂名 525000)

0 引言

乙烯裂解炉是石油化工装置的核心设备,离心铸造耐热合金炉管是其核心部件,主要材料为25Cr35NiNbMA和35Cr45NiNbMA。在高温状态下,原料(如石脑油、轻烃、加氢尾油等)在炉管内完成裂解反应,生成乙烯等产品[1-5]。

针对乙烯裂解炉管在长期高温服役过程中的失效行为,沈利民等[6]研究了25Cr35NiNbMA和35Cr45NiNbMA两种合金炉管在高温下抗渗碳行为和机理;朱衍勇等[7]分析了某失效的乙烯裂解炉管,指出炉管超温服役产生快速渗碳导致脆性开裂;朱晓东等[8]对某服役16 000 h后断裂的炉管进行分析,炉管断裂原因也是超温服役导致性能下降,最终发生脆断。刘刚等[9]分析了某石化企业发生泄漏穿孔的乙烯裂解炉接近炉顶去废锅炉管,分析原因为炉管发生了高温金属粉化。

某石化企业2#裂解装置HB-103为SL-Ⅱ型液体原料裂解炉。该裂解炉辐射段共有6组盘管,每组盘管由4小组炉管组成,其中入口管共120根,入口管上部材料为25Cr35NiNbMA,规格为∅63.5 mm×6.4 mm;下部材料为35Cr45NiNbMA,规格为∅63.5 mm×6.4 mm。炉管内介质为石脑油(NAP)+轻烃(LPG),入口操作温度约630 ℃,出口操作温度约810~845 ℃;入口操作压力约0.27~0.33 MPa,出口操作压力约0.085 MPa。

HB-103裂解炉在服役期间曾出现过工艺超标,LPG原料中总烯烃含量超标,其中烯烃含量不合格次数为39次,不合格率约10.0%,总烯烃含量最高值3.44%(指标值不超过2%)。此外,HB-103裂解炉在服役期间超负荷运行,轻烃汽化器汽化能力不足,一方面导致有液相原料进入炉管;另一方面,轻烃汽化器也出现结焦。

HB-103裂解炉4根入口管服役1年2个月后结焦严重,入口管过炉顶衬里进入炉膛位置(距吊耳弯头上部约1.3 m)处壁厚减薄,减薄炉管材料为25Cr35NiNbMA。本文通过对减薄炉管进行成分、性能、组织、形貌、微区成分分析等试验研究,开展入口管减薄原因分析,为石化企业同类型炉管安全使用提供参考。

1 试验方法

(1)化学成分测试。采用Spectro MAXx型火花式直读光谱仪对炉管化学成分进行测试。

(2)室温拉伸试验。采用SHT4505型电液伺服万能材料试验机对炉管进行室温拉伸试验,室温拉伸试样为矩形截面试样。采用应力控制加载模式,弹性及屈服阶段的应力速率为10 MPa/s,屈服后至试样断裂的位移速率为10 mm/min。

(3)高温持久试验。采用RDJ-30型机械式高温持久试验机对炉管进行高温持久试验。选择矩形截面试样,标距长30 mm,中心部位宽10 mm、厚2.5 mm。试样从室温加热至目标温度,保温1 h,施加应力至目标应力直至断裂,温度控制在±3 ℃以内。

(4)金相和扫描电镜观察。金相样品通过磨制、抛光后采用10%的草酸溶液进行电解浸蚀,电压为2~4 V,时间5~15 s。采用配备能谱仪(EDS)的ZEISS Supra 40型场发射电子显微镜对炉管组织形貌进行观察,并对典型区域进行微区EDS能谱分析。

2 试验结果及分析

2.1 宏观检查结果

将HB-103裂解炉发生减薄的炉管标记为1#(见图1),未减薄的炉管标记为2#。1#炉管内壁发生局部不均匀严重减薄,最小壁厚约为0.91 mm,未减薄部位壁厚约6.4 mm,内壁附着一层黑色和灰白色结垢物,质地坚硬。

图1 1#炉管外观照片Fig.1 Fractographs of 1# tube

2.2 化学成分分析

1#和2#炉管化学成分见表1。可以看出,2件炉管材料均为25Cr35NiNbMA,其化学成分均满足技术协议要求。

表1 化学成分分析结果Tab.1 Analytical results of chemical compositions %

2.3 室温拉伸试验

分别从1#炉管和2#炉管上沿轴向各取1件试样进行室温拉伸试验,试验结果见表2。可以看出,服役1年2个月后,2件炉管的屈服强度和抗拉强度处于较高水平,均满足新炉管技术协议要求。2件炉管的断后伸长率在3.0%~4.0%,低于技术协议要求的8%,表明服役后,炉管室温塑性已显著下降。

表2 室温拉伸试验结果Tab.2 Room temperature tensile test results

2.4 高温持久试验

分别从1#炉管和2#炉管上沿轴向各取1件试样进行高温持久试验,试验温度1 050 ℃,试验应力25 MPa,试验结果如表3所示。可以看出,1#炉管高温持久断裂时间和断后收缩率均低于2#炉管;与新炉管相比,服役后炉管的高温持久强度虽然有所降低,但仍然有一定的抗高温蠕变性能。

表3 高温持久试验结果Tab.3 High temperature creep rupture test results

2.5 微观组织观察及能谱分析

2.5.1 炉管显微组织分析

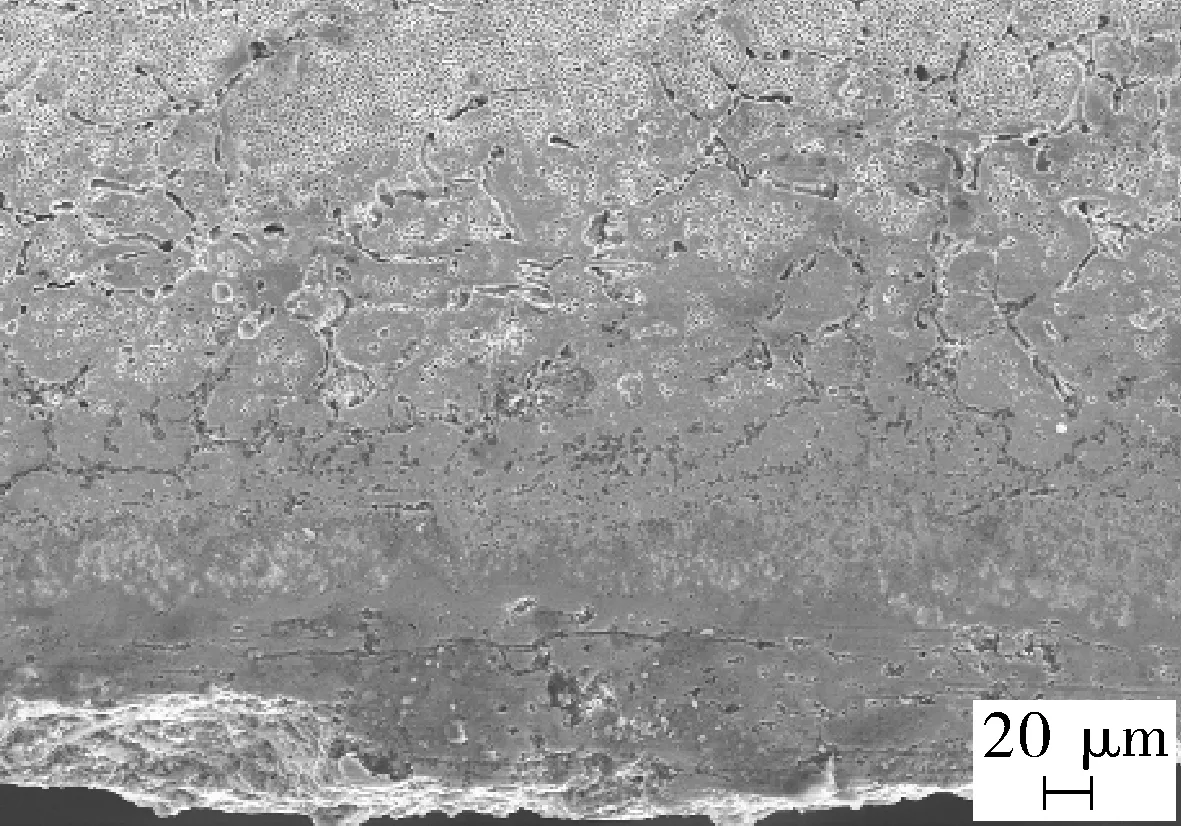

1#炉管横截面不同部位显微组织如图2所示。

(a)靠近内壁 (b)中间壁厚 (c)靠近外壁

图3 1#炉管能谱分析区域及结果Fig.3 Energy spectrum analysis area and results of 1# tube

从图2中可以看出,靠近内壁部位氧化层厚度约180 μm,氧化层晶界粗化,未见疏松;中间壁厚部位晶界碳化物呈链状分布,局部粗化,晶界上有白色块状析出物,奥氏体晶内析出细小的碳化物;靠近外壁部位氧化层厚度约30 μm,晶界碳化物呈断续链状分布,奥氏体晶内析出细小的碳化物。

对1#炉管典型部位组织进行微区EDS分析,结果见图3,服役后炉管的组织主要为奥氏体基体+碳化铬+G相(Ni16Nb6Si7)[10-11]。

2#炉管横截面不同部位显微组织见图4。

(a)靠近内壁

(b)中间壁厚

(c)靠近外壁图4 2#炉管横截面不同部位金相照片Fig.4 Metallographic photograph of different parts of thecross section of 2# tube

从图4可以看出,靠近内壁部位氧化层厚度约40 μm,未见疏松;中间壁厚部位晶界碳化物呈断续链状分布,粗化程度较轻,奥氏体晶内析出细小的碳化物;靠近外壁部位氧化层厚度约30 μm,晶界碳化物呈断续链状分布,粗化程度较轻,奥氏体晶内析出细小的碳化物。

2.5.2 带焦层的炉管分析

对1#炉管试样减薄部位横截面进行扫描电镜观察及微区EDS分析,各部位的形态特征如图5所示,各部位分析结果见表4,分析部位包括靠近炉管基材部位(区域1)、靠近焦层边缘部位(区域2)、焦层和炉管基材交界处(区域3)、内壁氧化层和基体交界处(区域4)。可以看出,在靠近炉管基材的区域1,奥氏体晶界明显,晶界及晶内有硫化物,且晶界处S含量较高;在靠近焦层边缘的区域2,局部含有S,Cl,Na等;在焦层和炉管基材交界处的区域3,其中白色部分主要是NaCl,同时含少量S,基体中的晶界处有Cl和Na;在内壁氧化层和基体交界处的区域4,氧化层和基体交界处有S和Na。

图5 1#炉管电子金相照片及能谱分析区域Fig.5 Electron metallographic photograph and energyspectrum analysis area of 1# tube

2.6 内壁形貌分析

图6示出1#炉管内壁焦层形貌。可以看出,焦层主要分为黑色和灰色两个部分,通过对图中区域1和区域2进行能谱分析,分析结果见表5,焦层中的黑色部分主要为焦炭,局部含有少量的Cl和Na;灰色部分主要为氧化物,部分区域含有少量S。

表4 图5中标识区域的能谱分析结果Tab.4 Energy spectrum analysis results of the identified area in Fig.5 %

图6 1#炉管近基体处腐蚀层形貌及能谱分析区域

表5 图6中标识区域能谱分析结果 %Tab.5 Energy spectrum analysis results of the identified area in Fig.6

3 分析讨论

3.1 影响裂解炉管结焦的因素

裂解炉服役过程中影响结焦的因素较多,其中原料中的烯烃含量、硫含量以及投料操作是主要因素[12]。

(1)原料中烯烃含量。由于烯烃在裂解时会发生断链、脱氢、二烯合成、芳构化等反应,在高温下易于缩合成芳香烃、环烷烃和环烯烃,焦炭生成较多,所以当烯烃含量高时,炉管结焦的速度加快。

(2)原料中硫含量。在裂解条件下,硫化物分解生成的硫氢基与金属表面反应,形成的硫铁化合物使炉管表面钝化,既可阻止焦炭附着,又可屏蔽Fe和Ni的催化结焦反应。在工业生产中,为减少结焦量,延长裂解炉运转周期,常利用硫化物可降低裂解反应结焦速率的这一性质,在原料中添加含硫元素的结焦抑制剂。若物料中硫含量偏低,就容易导致结焦。

(3)投料操作。投料前,提高稀释蒸汽流量可以在炉管内形成蒸汽气膜,保证进料在接近设计的停留时间下反应,减少投料过程的结焦可能。当石脑油含芳烃或烯烃较多、循环C2/C3中烯烃含量增加或者石脑油罐切罐时,要及时适当提高稀释蒸汽比。

根据HB-103裂解物料分析结果,LPG原料中总烯烃含量超标,一方面导致汽化器结焦严重,汽化能力不足,LPG进料呈气液两相流,各组进料偏差大,且汽化器的焦块可能随着流动的物料进入到炉管中,造成炉管堵塞;另一方面,LPG原料中总烯烃含量超标也会导致炉管结焦速度加快。因此,原料中总烯烃含量超标可能是造成炉管快速结焦并堵管的原因。

3.2 炉管减薄原因分析

根据试验分析,炉管减薄均发生在内壁,内壁附着一层质地较硬的结焦层。发生减薄炉管内壁有明显的氧化物层和硫化物层,局部观察到沿晶界优先腐蚀的硫化物;在腐蚀层和基体交界处有NaCl和少量S,同时在金相和腐蚀断口上均发现了S,Cl和Na。根据腐蚀特征,判断HB-103裂解炉入口管减薄是由炉管内壁熔盐腐蚀造成的。

熔盐腐蚀的机理主要有硫化-氧化和酸碱熔融两种模型[13-16]。硫化-氧化模型是指环境中的硫扩散进入晶界并与金属基体形成硫化物,在高温下与金属接触时形成液态金属-金属硫化物共晶(熔点644 ℃)。酸碱熔融模型是指环境中的熔盐或熔融的共晶物与表面的氧化膜发生反应,使氧化膜不断地溶解,造成快速腐蚀。HB-103 裂解炉入口管的熔盐腐蚀既有硫化-氧化模型的特征(如沿晶界的选择性腐蚀、晶界或晶内含有S、局部优先腐蚀等),同时也包含了酸碱熔融模型的特征(如表面有疏松氧化膜、腐蚀部位呈烧蚀状、局部优先腐蚀等)。综上所述,HB-103 裂解炉入口管的减薄是由于熔盐腐蚀造成的,其腐蚀机理包括了硫化-氧化和酸碱熔融。

裂解炉烧焦时,空气与对流段炉管内滞留的含硫裂解原料反应生成SO2,进而转化成SO3。

(1)若操作不平稳时,稀释蒸汽可能夹带含钠离子的液态水,与SO3生成Na2SO4;随原料温度的升高,液相水蒸发,Na2SO4在炉管结晶沉积,当通入原料时,Na2SO4被带入辐射段。

(2)烧焦结束后,裂解炉通入原料(120 ℃,含钠离子),与稀释蒸汽(210 ℃,考虑管损温度,蒸汽约190 ℃)混合后,温度约140~150 ℃,由于混合后温度场不均匀,且在0.4~0.5 MPa压力下,可能有液态水。与SO3生成Na2SO4,随原料温度的升高,液相水蒸发,Na2SO4在炉管结晶沉积,被原料带入辐射段。由于辐射段炉管运行中发生快速结焦,造成Na2SO4盐被吸附在炉管内壁,并与NaCl生成低熔点共晶物Na2SO4-NaCl。当温度超过共晶物熔点时沉积盐成为液相,从熔融盐中还原出来的S首先沿晶界扩散,与基体中Ni形成Ni-NiS共晶,被穿过盐膜的氧分子氧化,造成炉管发生硫化-氧化腐蚀。同时,炉管内壁的保护膜Cr2O3在氧化物/熔盐交界面发生酸性或碱性溶解,并在熔盐与环境界面生成新的氧化物,造成炉管局部加速腐蚀。

裂解炉投加氢尾油镍基材质焊缝发生快速腐蚀,其机理与本案例有相似性[3]:对于镍基材质焊缝,由于焊缝处Cr含量低而Ni含量高,造成焊缝合金成分处于硫化敏感区域,S与Ni形成低熔点共晶,在焊缝金属晶界中形成液相,致使晶粒脱落,腐蚀速度增加,这是镍基材质焊缝炉管短期服役后即发生腐蚀穿孔且呈烧蚀状的原因。

4 结语

HB-103裂解炉服役1年2个月后,由于工艺超标,入口管内壁异常快速结焦,结焦过程中沉积盐被焦炭吸附,在炉管内壁发生熔盐腐蚀,造成管壁减薄。