现场动平衡测试系统

2021-03-12上海市计量测试技术研究院

/上海市计量测试技术研究院

0 引言

随着科学技术的发展,工业生产中对设备的准确度要求越来越高,回转体设备的故障检测要求也随之增加,从而促进转子动平衡技术水平的不断发展。

对于常见典型旋转设备的动平衡检测一般需要将设备的回转体拆下后,固定在工艺轴或专门的支承上进行测量和处理,不能对包含回转体的设备整机进行现场动平衡测试。由于受到检测时必须将回转体拆出的局限,对于运行中的整机设备,难以进行定期的动平衡复查。设备有问题时需要拆机进行动平衡检测,不仅耽误时间,而且降低了生产效率。大多数回转体设备,并不需要长期进行动平衡测试,往往只进行定期检测。在这种情况下,便携的、功能灵活的现场动平衡测试系统是设备工程师的首选。

1 测量系统

现场动平衡测试系统不需要将回转体拆出,能够直接对整机和机组进行动平衡检测,利用敏感元件获取信号,通过信号处理电路提取信号,最后由数据显示模块显示测量数据。这样可以很方便地为工业生产中的设备提供定期检测,从而及时了解机器存在的问题,快速地对机器的性能做出正确和全面的评估,很好地提高了生产安全水平和生产效率。

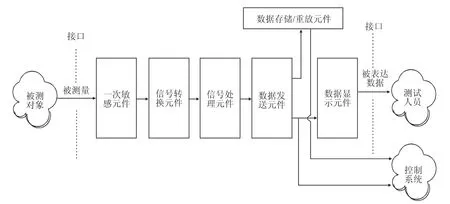

现场动平衡测试系统如图1所示。一个完整的现场动平衡测试系统由一系列的单元组成,从敏感元件和传感器开始,到信号的处理部分,最后到信号的记录和显示部分。如果其中任何一个元件不能获得正确的响应,就会使信号失真,从而影响整个测量系统。另外在信号传递过程中,现场动平衡测试系统的每个元件均会受到干扰影响,这种干扰有可能来自外部,也有可能来自自身各个部分,所以在设计过程中要使测量结果的失真尽可能小,从而达到高准确度。

图1 现场动平衡测试系统

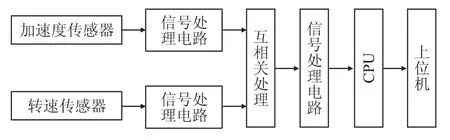

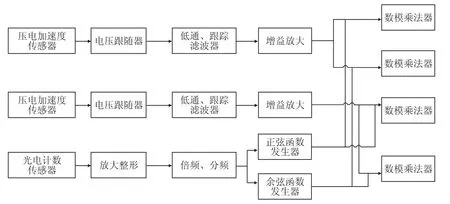

现场动平衡测试系统框图见图2,采用加速度传感器和转速传感器信号来获取原始信号,通过信号处理电路来处理原始信号,获得基准信号和参考信号,将两路信号进行互相关处理,经过信号处理电路,将得到的直流分量信号进行模数转换,通过CPU和上位机数据处理,得到转子的不平衡量值和相位值。

图2 现场动平衡测试系统框图

根据现场动平衡测试系统设计的原理可知,需要加速度计和光电计数器来获取信号,一般典型回转体设备在使用时的转速为600~3 000 r/min,其相应的频率响应范围为10~50 Hz。

1.1 加速度传感器

压电式加速度传感器和磁电式速度传感器广泛应用于工程振动测试中,它们都是惯性式测振传感器。测量时,将传感器壳体固定在被测对象上,利用弹簧支撑一个惯性体(质量块)来感受振动。加速度计是动平衡测试中的第一个环节,除了要求它具有较高的灵敏度和在测量频率范围内有平坦的幅频特性曲线与频率成线性关系的相频特性曲线外,还要求传感器的质量小。这是因为固定在被测对象上的惯性式测振传感器将作为附加质量使整个测量系统的质量发生变化,从而引起系统的振动特性发生变化。

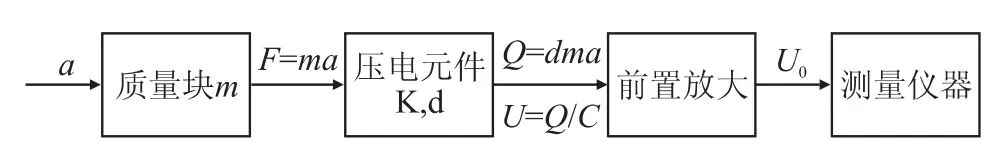

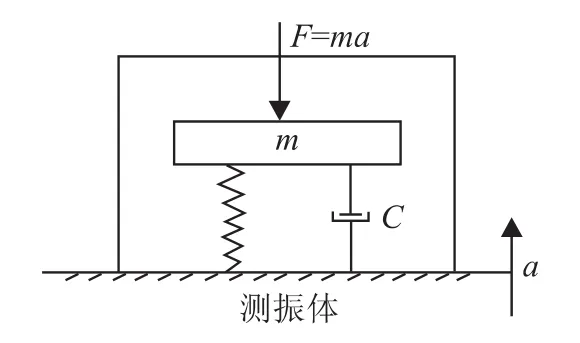

现场动平衡测试中,加速度传感器需要具有良好的频率特性、灵敏度高、体积小、质量小、性能稳定、抗干扰能力强以及安装方便等特点,所以现场动平衡测试系统采用ICP压电式加速度计,它由美国PCB公司首先提出并投入生产使用。所谓ICP压电式加速度计是将传统电荷输出型的压电式加速度传感器与电荷放大器集成于一体,直接输出电压信号,增强抗干扰性、提高测量准确度以及可靠性。压电式传感器是一种有源传感器,以具有压电效应的压电器件为核心组成的传感器。所谓的压电效应是指当某些材料承受机械应变作用时,其内部会产生极化作用,从而在材料的表面产生电荷;或者当材料的表面承受电场作用时会改变其几何尺寸。压电式加速度传感器具体工作原理见图3。当传感器感受到振动体的振动加速度时,质量块产生的惯性力作用于压电元件,从而产生电荷Q输出。当传感器所包含的质量-弹簧-阻尼系统能实现线性转换,传感器输出电压与振动加速度成正比。压电式加速度传感器可以简化成如图4所示的“m-k-c”力学模型。

图3 压电式加速度传感器工作原理

图4 m-k-c力学模型

考虑到现场测量动平衡的加速度值时的各种情况以及成本等原因,选用国产型号为KD12000L的压电式加速度传感器,电压灵敏度为20 V/g、频率响应范围0.1~200 Hz、最大量程为0.2 g、需要提供3~10 mA的24 V电压恒流供电,广泛应用于微弱振动信号的检测,如地基振动检测等。使用过程中采用磁铁座将传感器固定在旋转设备上,在安装过程中,第一,要保证安装接触面要求有较高的平行度、平直度和低粗糙度,使传感器的敏感轴向与其受力方向的一致性不因安装而遭到破坏,以避免横向灵敏度的产生;第二,根据传感器的承载能力和频响特性要求的谐振频率来选择合适安装方式。

1.2 转速传感器

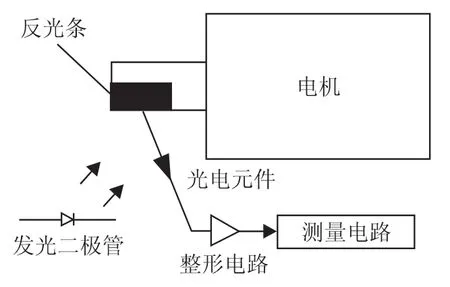

转速测量的种类繁多,按照测量原理可分为模拟法、计数法和同步法;按照变化方式又可分为机械式、电气式、光电式和频闪式等。现场动平衡测试系统使用的是光电脉冲计数器,其特点为量程宽、高准确度、简单。光电脉冲计数器的具体工作原理如图5所示,首先在回转体设备的转轴上贴反光条,当电机转动时,反光与不反光交替出现,光电元件间断地接收反射光信号,输出电脉冲信号。

图5 光电脉冲计数器原理

2 现场动平衡测试系统结构

现场动平衡测试系统是一种便携式设备,所以在设计过程中要考虑到携带方便、高效率化以及使用方便等特点。整个现场动平衡测试系统由下位机和上位机组成,下位机主要由微处理器构成,采用Silicon Labs 公司生产的C8051F36X系列单片机,用于对数据的采集和对系统整体的控制;上位机采用LabVIEW编写上位机软件,用于对数据的处理、显示和存储。

2.1 下位机设计

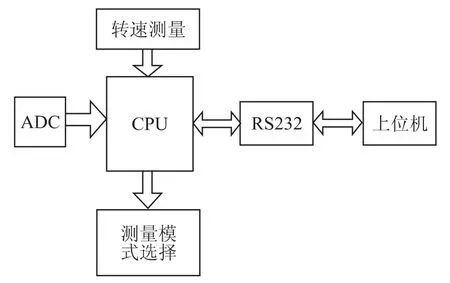

下位机程序设计主要考虑信号采集的实时性、准确性和编程合理性。其程序设计主要包括:两个外部中断模块分别用于采集ADC的数据和转速脉冲信号计数;串口中断模块用于和上位机建立通信;定时中断模块用于采集内部集成ADC的数据,控制增益放大器的倍数,调节增益的大小;以及控制模块对现场动平衡测试系统的测量模式进行切换。

现场动平衡测试系统上电后,单片机首先和上位机建立通信,根据上位机发送的命令来执行具体操作。主要包括测量模式和自检模式的切换,测量模式下有单面平衡影响系数法和双面平衡影响系数法,根据上位机发送的命令来确定模式的选择。开机后,程序默认启动自检模式对测量系统进行校验,采用ICL8038产生的波形作为信号源,测量模式采用双面平衡影响系数法。通过接收上位机指令,切换到测量模式。测量时,连续采样10个周期信号,然后取其平均值,提高测量准确度。

下位机设计中,主要是对压电加速度信号和光电计数信号进行处理,通过RS232通信方式将数据传送至上位机。如图6所示,现场动平衡测试系统中压电加速度传感器采集到加速度信号后,经过电压跟随器、低通滤波器、跟踪滤波器以及程控增益放大器后传送到数模乘法器中;转速信号经过放大整形、倍频以及分频后,将时钟信号送入EEPROM中作为地址线,分别在EEPROM中生成正弦函数和余弦函数,再将生成的正弦函数和余弦函数分别送入数模乘法器中。

图6 现场动平衡测试系统信号处理模块

数模乘法器使处理过的加速度信号和转速信号作相乘,由数模乘法器输出的信号经过跟踪低通滤波器和二阶低通滤波器滤除交流信号后,将剩余的直流电压信号送入ADC进行数模转换;通过MCU对数字量进行采集,并将采集得到的信号通过RS232接口送到PC机,对数据进行处理。现场动平衡测试系统中设计自检系统,电路中采用精密震荡集成电路的芯片产生同频以及同相的正弦信号和方波信号,作为加速度信号和转速信号,在测量初始化时对现场动平衡测试系统进行校验,通过继电器自动切换自检和测量两种模式。图7给出了测量系统控制模块,MCU通过内部集成的ADC采集加速度传感器经过跟踪滤波后的信号,根据信号的大小来控制增益放大器的放大倍数;通过MCU内部计数器测量转子的转速;利用外部四通道的ADC将4路模拟信号转换成数字信号送入MCU;MCU的UART接口通过RS232与上位机进行通信。

图7 测量控制模块

2.2 上位机设计

采用美国国家仪器公司研发推出的图形化虚拟仪器编程软件LabVIEW编写上位机软件。

上位机设计中主要考虑能够直观地显示测得数据、方便操作、易于数据存储和调用。上位机开机后和下位机建立通信,发送指令,进行测量系统的模式选择。在自检模式下,读取串口数据,并对数据进行处理,显示最终测试结果;测量模式下,不仅要显示测量结果,还可以对测量数据进行保存。数据处理中首先根据公式计算不平衡量的幅值相位和转子转速,然后再根据设计的要求进行处理,得到最终测量结果。

现场动平衡测试系统,采用LabVIEW语言编写的上位机软件,直观、明了、操作方便,实现的功能主要包括以下几点:1)串口通信接口模块,实现和下位机CPU的数据传输;2)显示最终测量结果;3)通过按钮发送信息控制下位机的数据采集系统;4)保存测量数据。

3 结语

从转子振动时产生的加速度信号和转速信号为同频的角度进行分析,根据互相关原理,设计信号提取电路,选取合适的加速度传感器和转速传感器,使用跟踪滤波技术和相敏检测器技术,进行数据处理;选择C8051F360器件作为整个硬件系统的核心处理器,用于整个测量系统的控制、数据采集以及数据传输;基于RS232通信方式,利用LabVIEW语言编写上位机软件,用于对下位机采集数据的处理、显示和存储,设计一套针对典型回转体设备的现场动平衡测试系统。