353130B 型轴承后挡锻造工艺研究

2021-03-12杨海峰中车齐齐哈尔车辆有限公司

文/杨海峰·中车齐齐哈尔车辆有限公司

353130B 型后挡是铁路货车K6 转向架轮轴组成上的重要零件,作为轴承附件起到保护及固定轴承的作用,其技术状态直接影响车辆的运行安全,组装位置如图1 所示,加工后的后挡成品如图2 所示。

图1 后挡组装示意图

图2 后挡成品

工艺分析

353130B 型后挡为典型的圆环类锻件,截面积分布均匀。目前,我公司采用2500t 高能螺旋压力机作为后挡的锻造设备,原材料为直径φ100mm 的35#钢,采用镦粗+终锻的开式模锻方式,并配合切边和冲孔工序完成后挡毛坯生产。

根据最新图纸要求,增加了50#钢作为后挡的选用材质,为实现降本增效,变废为宝,我们决定采用不合格的50#钢锻造车轴作为原材料进行后挡的锻造,我们将不合格车轴加工成φ160mm、φ170mm和φ180mm 三个尺寸,确定后挡下料尺寸分别为φ160×46mm、φ170×41mm和φ180×37mm,采用Deform有限元分析软件对现有的φ100mm方案及50#钢的三种下料方案进行对比分析,来揭示后挡成形过程中的变形规律,对比不同下料方案对模具磨损的影响,确定50#钢方案最优下料尺寸。

工艺模拟

采用Creo 软件对模具进行三维建模,后挡终锻模具如图3 所示,采用Deform-3D 有限元模拟软件对原有φ100mm 下料方案及50#钢的φ160mm、φ170mm和φ180mm三个尺寸下料方案的模锻过程进行模拟,并做对比分析。原有锻造方案模拟过程包括:镦粗→终锻;50#钢下料方案模拟过程为终锻。

模拟参数设定

图3 后挡锻模

由于有限元数值模拟计算是一种近似数值算法,所以模拟参数的选择就显得尤为重要,为了模拟更加精确,对后挡模锻过程进行温度模拟,后挡坯料网格划分数量均为50000 个,后挡上下模具网格划分数量均为70000 个,根据现场实际工况,后挡坯料的加热温度为1200℃,室温为20℃,与空气对流换热系数为0.02 N/(sec·mm·℃),库伦摩擦系数设定为0.3,选用AISI-1035 和AISI-1050 材料进行模拟,上下模具初始预热温度均为150℃,上下模具每步步进1mm。

为探究不同下料方式,了解金属变形对模具磨损的情况,我们选用Archard 磨损模型,预测不同下料方式在后挡模锻过程中磨损量,其表达式为:

其中,W 为磨损深度;P 为模具表面正压力;v 为滑动速度;a、b、c 为标准常数,对钢而言,a、b 取1,c 取2;K 为与材料特性相关的常数,K=2×10-6;H 为模具初始硬度(HRC)。

模拟初始位置

现有方案采用φ100mm 的圆钢进行下料,镦粗初始位置如图4 所示,终锻初始位置如图5 所示;50#钢方案的下料尺寸为φ160mm×46mm、φ170mm×41mm和φ180mm×37mm,模拟初始位置如图6 所示,无需镦粗,直接进行终锻。

模拟到99 步时,停止模拟,镦粗模拟结果如图7 所示,此时坯料的厚度为40.9mm,最大直径为171.8mm,99 步所得的坯料将作为终锻坯料,此时所需打击力为247t。镦粗后,与模具接触的上下表面温度下降较快,变形后上下表面下降到950℃,心部温度基本未发生下降,温度场分布如图8 所示。

终锻模拟

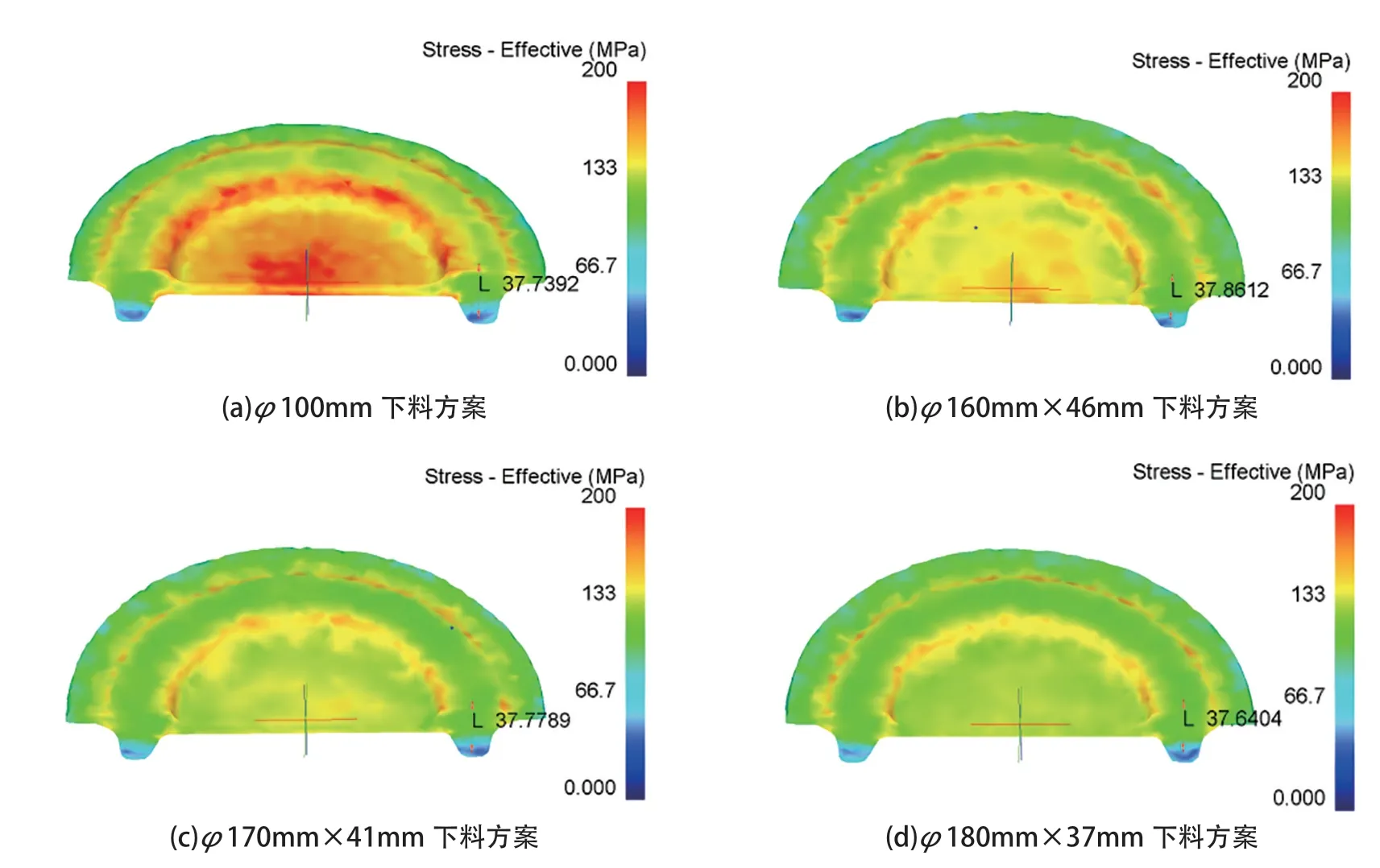

按镦粗模拟温度场及变形结果进行现有方案终锻模拟,并对50#钢三种不同下料方案进行终锻模拟,坯料变形到厚度为37.5mm 左右时停止模拟,模拟结果如图9 所示。由图9 可以看出,不同下料方案的坯料,锻造完成时,均充满型腔,无缺肉现象。

图4 现有方案镦粗初始位置

图5 现有方案终锻初始位置

图6 50#钢方案终锻初始位置现有方案镦粗模拟

图7 镦粗模拟结果

图8 镦粗后温度场

图9 不同下料方案的变形结果及等效应力分布

不同下料方案等效应力分布有所差异,等效应力可以反映出金属变形时的变形抗力,采用φ100mm 的35#钢进行下料,在变形完成时,中间连皮处的等效应力较50#钢3 种下料方案大,这说明,在坯料完成同样目标厚度的变形时,采用φ100mm 的35#钢进行下料所需的打击力最大,这是由于该方案镦粗时存在一定的热量损失,温度降低,如图10 所示,导致金属变形抗力增大。虽然φ160mm×46mm下料方案厚度方向上变形量最大,最容易使难充型的位置充满,但是,在50#钢3 种下料方案中,它的等效应力最大;φ180mm×37mm的下料方案等效应力最小,分布最平均,平均值在72MPa左右。

图10 不同下料方案的温度场分布

图11 不同下料方案所需打击力

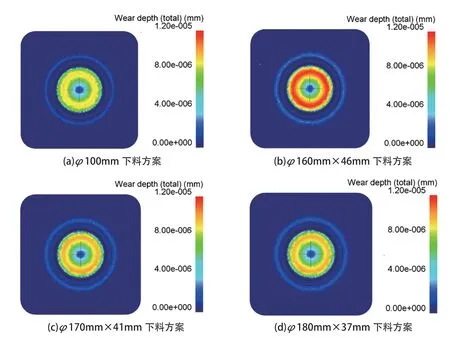

图12 不同下料方案上模磨损量分布情况

不同下料方案所需打击力如图11 所示,φ100mm 的35#钢下料方案所需打击力最大,为2700t,φ180mm×37mm的50#钢下料方案所需设备打击力最小,为2350t,不同下料方案的打击力变化规律与等效应力分布情况相吻合。

图13 不同下料方案下模磨损量分布情况

不同下料方案对上模的磨损量分布情况如图12所示,由图12 可以看出,φ100mm 的35#钢下料方案对上模磨损最小,在50#钢3种下料方案中,φ160mm×46mm下料方案对上模的磨损最大,φ180mm×37mm 的下料方案对上模的磨损最小,单次锻造的磨损深度在1×10-6~4× 10-6mm 之间,并且可以预测上模最可能由于磨损失效的位置是上模的凸台圆角处,该位置磨损过大,会导致切边冲孔时,冲孔处的厚度增加,降低冲孔模具刃口的使用寿命及冲孔质量,在实际生产中需要对该位置的磨损情况重点关注。

不同下料方案对下模的磨损量分布情况如图13所示,磨损量的分布规律与上模相似,φ100mm 的35#钢下料方案对下模磨损最小,下模磨损最大位置在连皮凸台平面,由于连皮最终将被切掉,所以该处磨损对后挡的毛坯生产影响不大。

生产验证

从成形结果、材料利用率、模具寿命等方面考量,最终选择φ180mm×37mm的尺寸进行实际生产,最终得到了合格的锻造毛坯如图14 所示。

图14 后挡锻造毛坯实物

结束语

通过对不同下料方案的后挡锻造过程进行模拟,对变形过程中温度场、等效应力场、打击力分布、模具磨损量等工艺参数进行对比分析,揭示后挡变形过程中的成形规律,用于指导生产,最终确定了采用φ180mm×37mm 的尺寸作为50#钢的下料方案,并经实际生产验证,该方案可行。