注塑模具行位成型孔结构设计改进

2021-03-11陈玉坤

陈玉坤

(东莞天龙阿克达电子有限公司,广东 东莞 523303)

1 塑料产品介绍

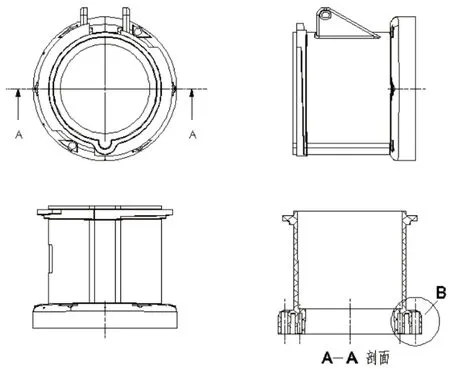

图1

2 传统模具方案

图2

图3

图2 为模具的合模到位的A-A 的剖面视图,B 为模具合模面,这个结构只有一次合模过程。

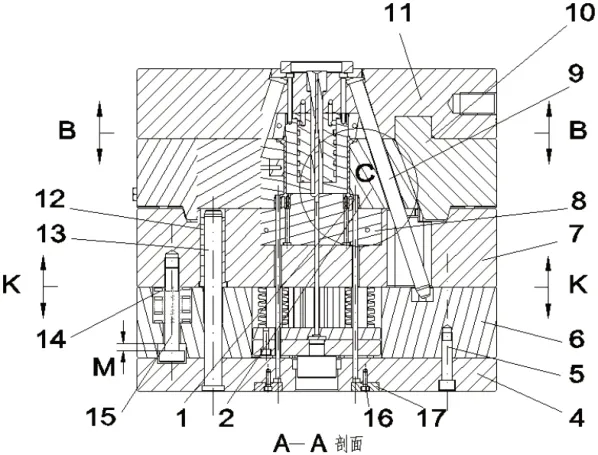

图3 为模具的合模到位的C 处放大图。从图中可以看出,在动模型芯1 固定不动的情况下,滑块2 在斜导柱9 的驱动下,沿D 所指的箭头方向运动,直到滑块2 上的F 处与动模型芯1 的端面E 处贴合到位,然后注塑成型了塑料产品3。但由于D 所指的箭头方向与动模型芯1 的轴线方向G 是垂直的,虽然E 与F 贴合到位了,但由于滑块2 在贴合处没有沿G 方向的相对的方向的力施加给动模型芯1,因此,在E 与F 的贴合处,在模具生产一段时间后,因为动模型芯1 端面的磨损,常会出现贴合不牢的状况,或者E 与F 处的尺寸,由于加工误差的原因,该处在贴合过程中,出现干涉,导致动模型芯1 或滑块2 被撞坏,模具不能正常工作。

3 新型的模具方案

以下为新型的模具结构方案,我们通过一种动模侧的两次合模机构,成功地解决了动模型芯1 与滑块2 的端面贴合问题。

图4

图5

随着模具合模,从图4 可以看出,在K 处的分型面已经合模到位时,之前的开距M 已经为零,弹簧14 继续受压,螺钉15 的螺纹部分是固定在动模板7 上,随着合模动作的继续,螺钉15 沿轴向后退,之前在螺钉头背面的空程N(N >M,不然,螺钉不能后退到位,而被动模固定板4 顶住),转换成了螺钉头前端面的开距M,这个开距M 就是之前K 处的开距M。

图5 为图4 的C 处放大。

其中,1 为动模型芯;2 为滑块;8 为动模模仁。

由于D 处的分型面已经合模到位,之前的开距M 已经为零,因此,动模型芯1 在是固定动模固定板4 上的,随着合模动作的继续,动模固定板4 与模脚7 这对联接体继续合模,之前K 处的开模距离已经变成零,带动动模型芯1 沿G 所指的箭头方向合模到位。即动模型芯1 的E 处与滑块2 的F 处得以合模。

由于这个合模动作是在滑块2 到位以后,动模型芯1 的E 处是沿G 所指的箭头方向合模到位的,G 所指的方向与模具合模的方向是一致的,在合模力的作用下,动模型芯1 的E处与滑块2 的F 处得以贴合得十分牢固,即使是动模型芯1的E 处的尺寸做得不是非常精确,尺寸差一点,或过头一点,都没有关系。

都会在合模力的作用下,贴合得十分牢固,这样,就避免了注塑过程中,产品在该处的孔不会出现毛刺,而不通,也不会因为动模型芯1 的E 处,因为加工有不到位,而会将滑块2 撞坏,造成模具不能正常使用的状况,这就是这种结构的关键所在。

通过动模侧的两次合模机构,有效地解决了动模型芯1的E 处与滑块2 的F 处的贴合问题,是一种值得推广的结构。