本钢6号高炉第Ⅰ代炉役大修破损探讨

2021-03-11冯阿强

冯阿强

(辽宁冶金职业技术学院,辽宁 本溪 117000)

1 高炉炉体破损调查

1.1 炉喉钢砖

6号高炉生产近14年炉喉钢砖破损轻微,整体保持较好,只在2700方向(18#风口上方)及00方向(26#风口上方)有两处比较明显的损坏。

1.2 炉身、炉腰和炉腹冷却壁破损调查

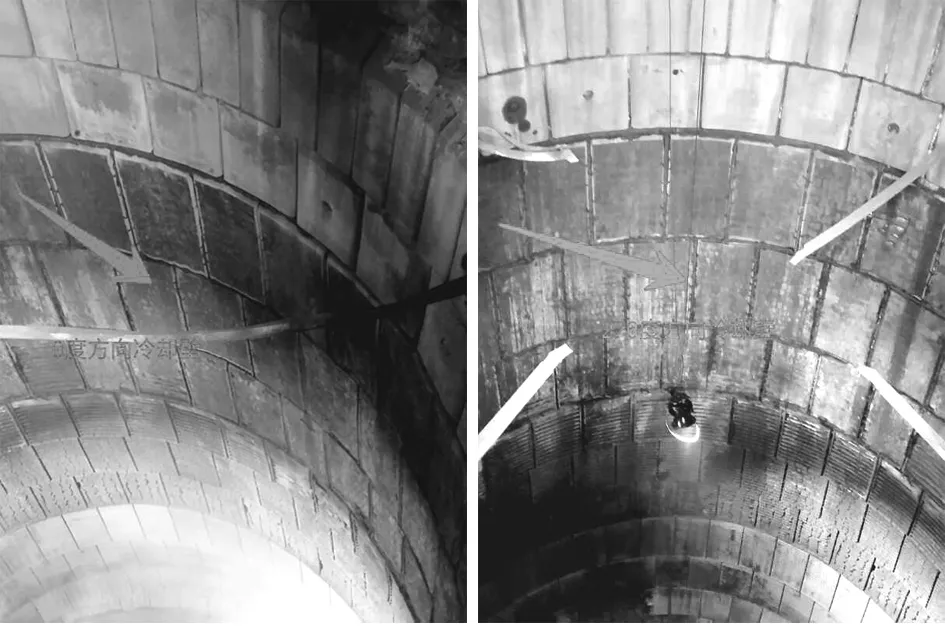

1) 炉体7~16段冷却壁破损情况

停炉后对炉体破损情况进行了调查,得知炉身中、下部铸铁冷却壁破损比较严重,区域为11~13段冷却壁(见图1);炉身上部14~16段铸铁冷却壁磨损轻微,无烧损,冷却壁壁体基本保持完好(见图2);炉腹、炉腰铜冷却壁破损比较严重区域为7段上部和8段下部(见图3)。

图1 炉体7-16段冷却壁总体破损情况

图2 14~16段冷却壁破损总体概况

图3 炉腹、炉腰7~8段铜冷却壁破损情况

2)风口区域破损调查

6号高炉共30个风口,风口带位于5段冷却壁处,组合砖砌筑采用氮化硅结合碳化硅砖。风口区组合砖破损从上到下呈楔形,上部渣皮与冷却板下部的渣皮相连,下部覆盖整个风口区。其中风口上部组合砖实测平均厚度为275 mm平均磨损量310 mm,其中19#风口上沿组合砖磨损最严重,已经全部侵蚀掉,仅剩渣皮(厚度约500~550mm);风口下沿组合砖侵蚀程度较上沿轻,实测平均厚度为550 mm,平均磨损量245 mm。

2 炉缸侵蚀破损调查

2.1 炉缸上部国产SiN4-SiC及刚玉砖侵蚀情况

该区域为风口组合砖和环砌炭砖间的连接区域,采用17层国产SiN4-SiC砖和2层刚玉砖。靠近风口组合砖部分与组合砖下部一起被大量渣皮覆盖,工作面与渣皮结合成一个整体,工作中主要靠渣皮形成保护层工作。整体砖厚从上到下呈逐渐增厚趋势,14#风口下部14层残厚为150 mm,至第1层残厚为520 mm,最上层侵蚀430 mm,最下层侵蚀厚度为270 mm。

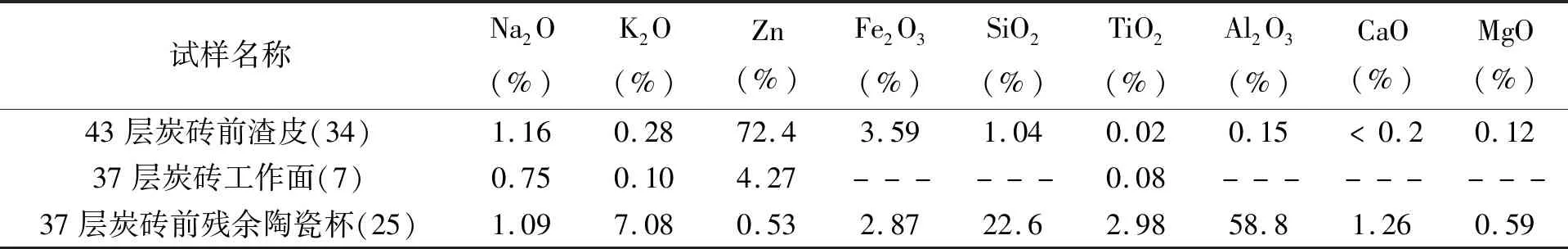

2.2 炉缸铁口区上部(43-34层)环砌UCAR炭砖破损情况

该区域残余炭砖完整且侵蚀比较均匀,砖缝之间无渗铁现象,侵蚀程度较轻,碳砖前端可见残余陶瓷砌体厚度约30 mm~160 mm,1#出铁场与3#出铁场之间陶瓷杯侵蚀,但炭砖仍保持较好。分析结果表明(见表1),这部分渣皮Zn含量较高为72.4%,及少量Fe2O3、Na2O;炭砖中Zn含量为4.27%,Na2O、K2O为0.75%、0.10%;陶瓷杯中Zn含量为0.53%,Na2O、K2O分别为1.09%、7.08%。说明Zn在炉内循环富集比较严重,且在炭砖中的渗透能力高于陶瓷杯。

表1 铁口上部区域环炭及渣皮成分

2.3 炉缸铁口所在区域炭砖(25-33层)破损情况

1)铁口区破损情况

铁口区域位于3段冷却壁,6号高炉共有3个铁口,1#铁口大门两侧炭砖侵蚀比较均匀,并且周围没有发现渗铁,左、右两侧炭砖从25-26层开始,侵蚀有逐步加重的趋势。2#、3#铁口位于6#-7#风口间及17#-18#风口间,铁口眼周围没有发现渗铁现象,铁口区呈均匀侵蚀。2#铁口区炭砖最薄处残余厚度540 mm,3#铁口区最薄处残余厚度580 mm左右。铁口组合砖完整,铁口孔道完好。

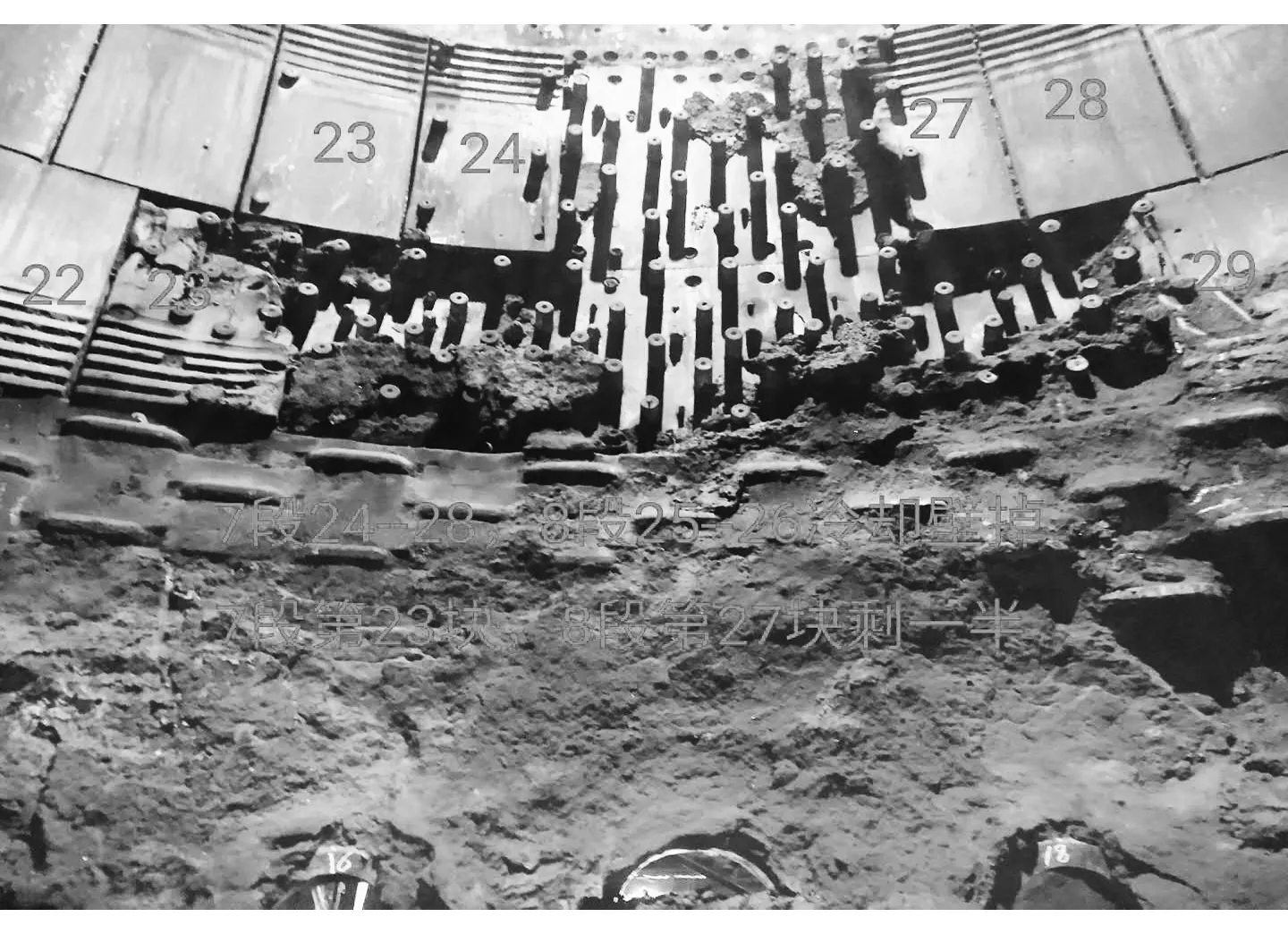

2)炉缸区域炭砖(1-24层)破损情况

该区域为高炉炉缸侵蚀比较严重的区域(即“象脚区”),残余炭砖最薄的区域集中在这个区域,该区域侵蚀情况影响高炉寿命。

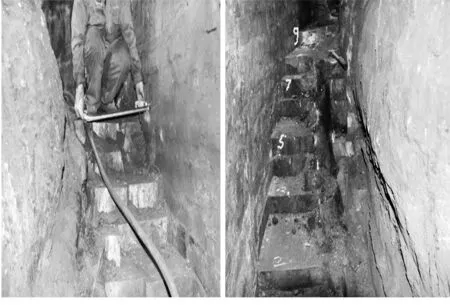

6号高炉炉缸侵蚀最薄处为二段冷却壁中下部,分别为16#风口下方11层炭砖处(残余280 mm);26#风口下方7层炭砖处(残余280 mm)见图4。比较薄的区域相对集中在16#-28#风口区域,“象脚区”的拐点在第7-11层。其中铁口区域因出铁时引导作用,侵蚀最薄弱的地方偏上(9、10、11层),非铁口区域偏下(7、8层)。

16#风口下方11层炭砖 26#风口下方7层炭砖

经测量16#-18#风口下方3#出铁区域炉缸剩余炭砖情况均比非铁口区域少,由于铁口区域铁水冲刷剧烈,从照片可以清晰看出铁口区域侵蚀严重(见图5),特别是16#风口下方第11层炭砖残厚仅剩280 mm(如图4、图5-1),该部位容易发生异常侵蚀,从而减少高炉寿命。该位置第6层炭砖开始厚度逐步加大到400 mm,第1层为540 mm(见5-2)。

2#出铁场至3#出铁场间侵蚀较轻(8#-12#风口下方),炭砖残厚最薄处410 mm,最厚处1 040 mm, 该区域炭砖完整、侵蚀均匀且砖缝之间无渗铁现象。

3)炉缸特护重点区域炭砖残厚

对重点区域(即所谓“象脚区”)工作面炭砖取样分析,侵蚀面碱金属及Zn均出现不同程度的富集,其中16#风口11层炭砖出现渣化,Zn含量达到42.9%,即使检验中含量最低的26#风口下方7层炭砖内,Zn含量也达到1.33%,已经影响炭砖的性能。

3 炉底破损调查

3.1 炉底耐材侵蚀情况

本次破损调查发现,6号高炉炉缸、炉底侵蚀不均匀,对炉底大块炭砖、残铁分区进行取样分析,炉底Ti主要富集在耐火材料上,其中含Ti量高的是靠近炉底的炭砖、铁混合烧结物当中(含TiO23.7%~5.9%),而大块残铁当中含量仅为0.5%~0.9%,说明的确是有低温区富集,对炉底可以起到更好的保护作用〔1〕。碱金属和Zn含量分布不均匀,说明炉底可能出现碱金属和Zn的局部富集但是对炉底侵蚀没有出现富集量和侵蚀的对应关系,说明碱金属和Zn对炉底侵蚀没有起到决定性作用。

3.2 炉底板破损情况

炉底炭砖清理完毕后,对炉底封板进行检查,发现局部炉底封板与下部浇灌炭素捣料有分离和鼓包上翘现象。捣打料与炉底封板间形成空间气隙,严重影响炉底水冷管的冷却效果,加速了炉役后期炉底炭砖的侵蚀速度。

4 破损讨论与分析

4.1 高炉的破损因素讨论分析

6号高炉风口区以上保持较好,对于13年炉龄的高炉属于正常磨损。风口以上局部区域磨损较严重的为7、8段铜冷却壁,部分区域破损比较严重的经安装微型冷却器及部分氮气雾化冷却可以维持生产要求,该处于炉腹中上部位置、炉腰位置,该区域耐火材料不能长时间的抵御侵蚀,主要靠在冷却壁表面形成的渣皮工作。炉缸破损严重的区域主要集中在铁口中心线以下,整个炉缸呈“靴头状”侵蚀,最薄区域集中在环炭第11~7层区域即所谓“象脚区”,几个严重侵蚀处都集中在这个区域,下面就风口以下重点对铁口区及其下部“象脚区”进行讨论分析:

1)铁水渗透、铁水溶蚀和环流影响

高炉炉缸在长期生产中,铁水渗透、铁水溶蚀和环流不断地侵蚀炉缸耐材,其破坏力为炉缸侵蚀主要因素。6号高炉炉缸为明显的“靴头状”侵蚀,“靴头”头部在“象脚区”第11-7层环炭上(见图6),环炭最薄的区域全部集中在这个区域。铁口区域由于高炉频繁出铁,铁水环流冲刷作用,铁口中心线以下区域侵蚀比较严重,因此高温渣铁的冲刷是造成炉缸环炭侵蚀的主要因素,是影响炉缸寿命的明显制约因素〔2〕。

2)碱金属及Zn的影响

风口区组合砖前粘结大量渣皮,成分中K2O、ZnO分别为17.9%、66.4%,组合砖中K2O、ZnO含量为3.14%、2.33%,说明炉内碱金属的循环富集比较严重。锌蒸汽侵入砖缝冷却后,产生异常膨胀,对耐材砖衬产生严重破坏,造成砖体松动、脱落、风口及二套变形、上翘等。

炉缸铁口区上部碱金属及Zn采样发现其主要富集在炉缸耐材前渣皮中(渣皮中K2O、Na2O、Zn分别为0.28%、1.16%、72.4%),而砖衬中陶瓷杯内含量明显低于环炭内含量(陶瓷杯中K2O、Na2O、Zn分别为7.08%、1.09%、0.53%;环炭中K2O、Na2O、Zn分别为0.10%、0.75%、4.27%),说明Zn对炭砖侵蚀、破坏作用更大。

3)漏水影响

2017年10月、2018年3月在15#-18#风口上部区域7段和8段安装共计100支微型冷却器以减轻漏水影响。此次破损调查发现该区域安装的微型柱状冷却器工作稳定,冷却器表面可见渣皮残痕,冷却器与钢甲的组合起到了临时保护作用〔3〕,是处理该区域冷却壁较大量破损的有效手段。

4.2 钒钛矿护炉效果

破损调查发现钒钛矿护炉效果明显,主要作用于铁口区及下部特别是炉底。炉底大块碳工作面含TiO2达到5.97%,从TiO2分布可见(侧壁2.25%)钒钛矿护炉对铁口及其下部有效果,炉底优于炉缸侧壁。

4.3 炉缸内型设计

本代高炉设计内型中铁口区采用厚砌形式,破损调查发现铁口区残砖并没有比非厚砌高炉保持的更好,说明铁口区厚砌并没有起到更好的保护作用。

5 结论

(1)炉缸区域铁口组合砖上部破损较轻,可以见到部分陶瓷杯残余,说明这部分破损不是影响高炉炉缸寿命的因素,而且钒钛矿对高炉炉缸护炉效果明显,该区域目前设计完全可以满足生产要求。

(1) (2)

(1) (2)

(2)炉底侵蚀没有影响到高炉寿命,部分可见陶瓷杯底残留,即使侵蚀相对严重区域仍残余3层完整大块炭砖,且第四、五层大块炭砖与渣铁形成一个烧结整体,起到了很好的保护作用,炉底设计能满足高炉长寿需要。

(3)铁水静压力是炭砖被铁水渗透侵蚀的主要原因,铁水渗透、铁水溶蚀和环流是炉缸炉底炭砖最重要的侵蚀原因,其破坏力应超过其他侵蚀原因属第一影响因素。

(4)炉缸渣铁粘结物及炉缸炭砖取样分析,炉缸渣铁粘结物中Zn含量偏高72.4%;粉化炭砖中Zn含量42.9%,说明Zn的异常侵蚀是6号高炉炉缸侵蚀的影响因素之一,若该区域出现漏水会增加危害程度。