BX498A刨片机刀片支承座机械加工工艺及验证

2021-03-11周凌杰

周凌杰, 周 聪

(镇江中福马机械有限公司,江苏 镇江 212028)

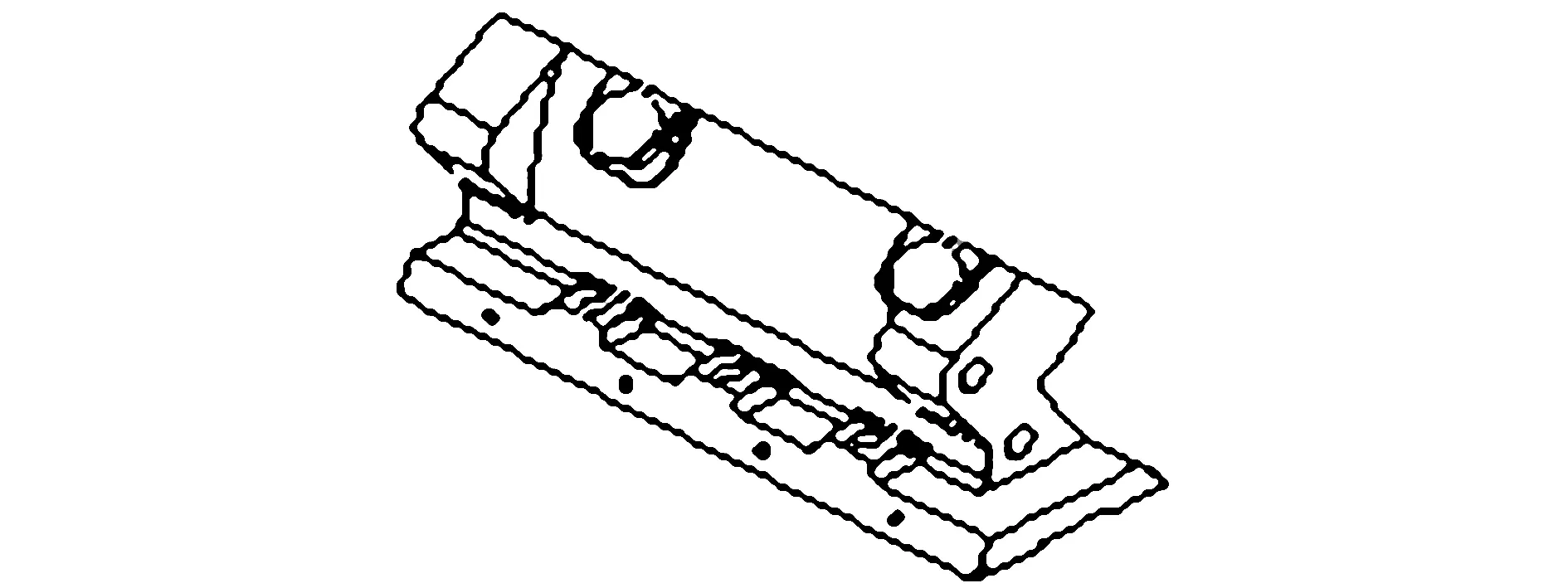

BX498A刀环式长材刨片机是镇江中福马机械有限公司自主设计开发的一种适用于竹材刨切的设备,该产品的核心部件是刀环,而刀环的关键零件是刀片支撑座。刀片支撑座如图1所示,该零件除两端面外共需旋转6个角度来加工7个面及各个面上的孔。为了保证零件的加工精度,利用三维软件造型生成数控程序,在卧式加工中心(四轴三联动)上一次装夹加工该零件。本文就该零件的工艺分析、加工工艺、工艺验证情况进行阐述[1-5]。

图1 刀片支撑座

1 各加工面工艺分析

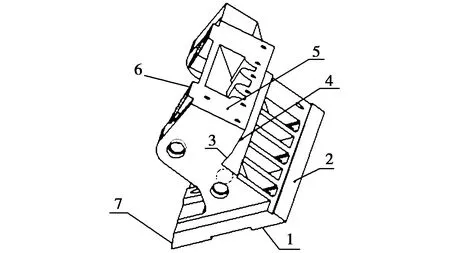

刀片支撑座7个加工面如图2所示,由图2可以看出该零件除两端面外,主要由7个互成角度的面形成。各个面加工后的角度尺寸精度直接影响各个面安装其他零件后所形成的组合件角度关系,且各个面上孔位的相互尺寸也很重要。

图2 刀片支撑座7个加工面

图纸要求1号面与2号面成55°,1号面与7号面成65°,2号面与3号面成90°,3号面与4号面成10°,4号面与5号面成90°,5号面与6号面成90°。单加工各个角度面就要准备几套角度工装,而工装几何角度的精确度要比零件的精度高,况且还要考虑到尽可能减少反复装夹次数。准备几套钻工装,并且需要多种工序、多套设备、多次装夹,制造成本高,效率低,质量难以保障。在卧式加工中心(四轴三联动)上利用第四轴自动回转角度可以保证各角度关系,但存在工件的装夹问题和回转中心问题。

2 工件加工工艺确定

2.1 工艺方案确定

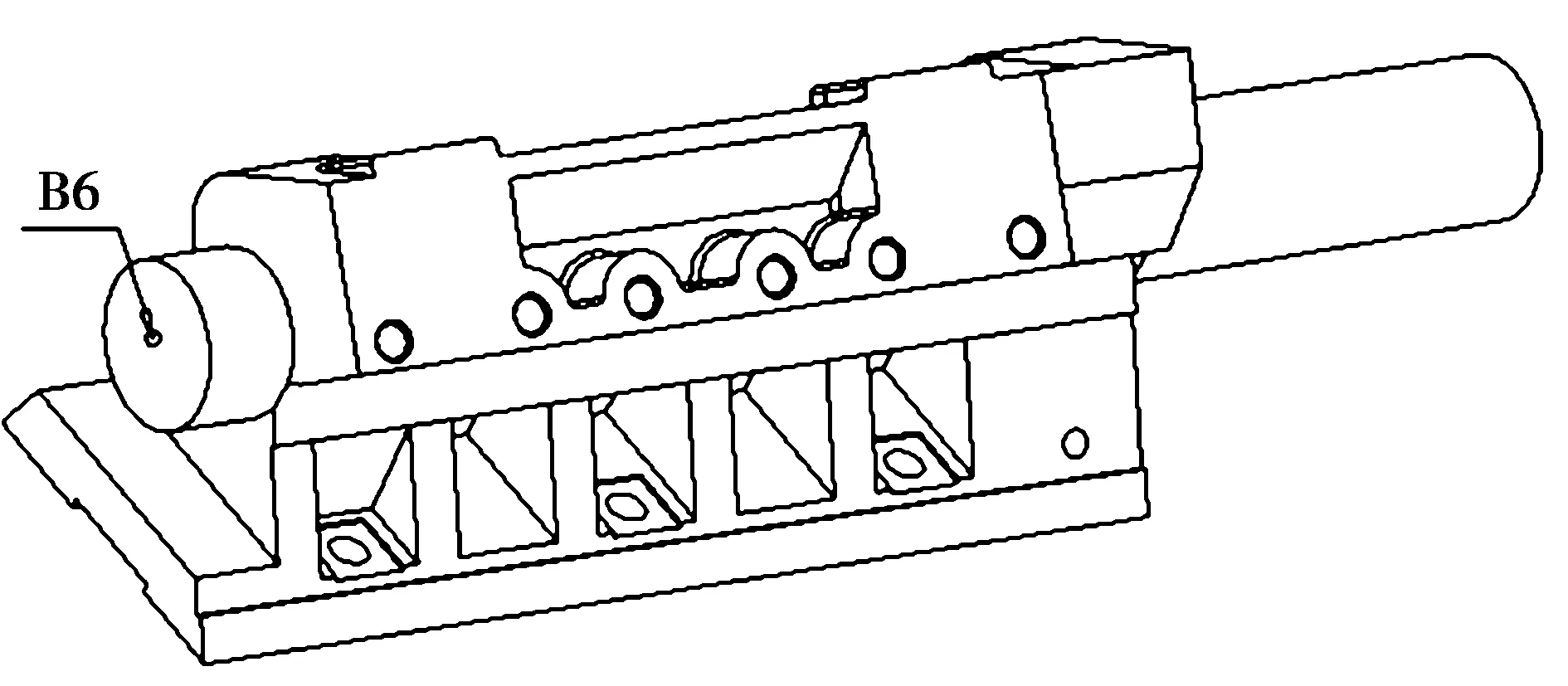

刀片支撑座工艺搭子如图3所示。用Solid Works中“工具”菜单的“截面属性”对图3端面的A面进行截面分析,计算出A面的重心点,找出该点是为了确定该零件特殊形状的回转中心和装夹重心,以便在加工过程中各个面都能加工到并在加工过程中减少振动。该点位置在3A截面上的“坐标点”,以该点为圆心增加如图3所示的工艺圆柱体,用三爪卡盘夹住圆柱体,图4所示为模拟加工图。找正圆心使零件的回转中心与机床的回转中心一致,以图2的1面为零度基准面,加工该面尺寸后机床工作台依次旋转各个角度,然后加工各角度上的面和孔。

图3 刀片支撑座工艺搭子

图4 模拟加工图

2.2 零件加工工艺流程

零件加工工艺流程如下:毛坯外协→划两端面加工线→镗铣两端面、锪沉孔→组焊工艺搭子→打两中心孔→车搭子外圆→加工中心镗铣各角度面、钻镗各孔→铣去工艺搭子→钻铰两端面各孔→ 成品检验→称重去重→除锈油漆。

2.3 零件工艺过程

工序1:生产处,制作木模及铸件外协,需正火处理。

工序2:机加工车间,划尺寸310两端面粗加工线兼顾2-Φ35孔位置及右端面有余量。

工序3:机加工车间,镗铣尺寸310两端面达314,两端各留余量2 mm,在尺寸310两端面上铣2-Φ60×0.7沉孔,如图5所示。

图5 铣两沉孔

工序4:金结车间,在尺寸310两端面上分别组焊Φ60×150工艺搭子、Φ60×30工艺搭子,需焊牢,如图6所示。

图6 组焊工艺搭子

工序5:机加工车间,找正两工艺搭子中心,打中心孔,如图7所示。

图7 打中心孔

工序6:机加工车间,顶车两工艺搭子外圆达尺寸,如图8所示。

图8 车工艺搭子

工序7:机加工车间,加工中心铣各角度面,钻攻各螺孔。

工步1:找正,铣H面,铣F向视图40×3凹槽,钻B-B视图3-Φ12孔,钻A-A视图3-Φ12孔并反刮3-Φ20沉孔,深1 mm,如图9所示。

图9 铣H面

工步2:工作台旋转245°铣A-A视图65°斜面,钻4-M8底孔,如图10所示。

图10 铣65°斜面

工步3:工作台旋转225°铣尺寸64与M面平行面,钻A-A视图2-Φ18孔,铣2-Φ35(+0.16)孔,如图11所示。

图11 铣平行面

工步4:工作台旋转135°铣D向大平面,钻B-B视图6-M12底孔,如图12所示。

图12 铣D向大平面

工步5:工作台旋转45°粗精铣M面,如图13所示。

图13 铣M面

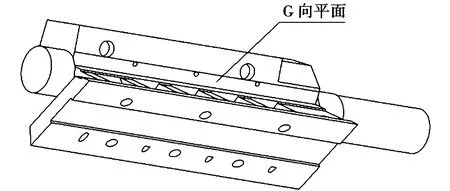

工步6:工作台旋转35°粗精铣G向平面,钻3-M6底孔,如图14所示。

图14 铣G向平面

工步7:工作台旋转125°粗精铣55°斜面及2 mm凹槽,钻M10底孔,如图15所示。

图15 铣55°斜面

工步8:铣B-B视图尺寸28台阶面。

工序8:机加工车间,所有螺孔攻丝,去毛刺,如图16所示。

图16 螺孔攻丝

工序9:机加工车间,铣去两工艺搭子,如图17所示。

图17 铣去工艺搭子

工序10:机加工车间,以H面为基准,找正,铣K面及右端面,钻2-M16底孔扩铰2-Φ17孔,回转工作台,找正铣左端面达尺寸,钻2-M16底孔,扩铰2-Φ17孔,如图18所示。

图18 铣两端面并铰孔

工序11:机加工车间,攻丝4-M16,如图19所示。

图19 攻丝

工序12:检验处,成品检验。

工序13:机加工车间,每组称重,去重。

工序14:装配车间,非加工面除锈,油漆。

3 工艺验证

该零件加工后,对零件的尺寸精度、形位公差进行了检测,经检测其尺寸精度、形位公差完全符合设计要求,该零件组装在刀环上后,其飞刀伸出量和刀门间隙符合设计要求,从而证明现有的工艺方案可行、工艺过程准确。同时,由于三维软件的应用,使产品零件从设计到生产都更形象、更直观、更精确、更快捷。经试验和检测,该产品的主参数及技术要求均达到设计要求,为今后批量生产奠定了良好基础。