基于锥形刀具的螺旋锥齿轮齿顶倒棱加工仿真研究

2021-03-10卞博洪荣晶

卞博 洪荣晶

摘要:针对螺旋锥齿轮倒棱大小无法精确控制的问题,提出了一种采用锥形刀具进行齿顶倒棱加工的方法.该方法建立了齿顶棱线方程,并以此为依据推导出刀具轨迹方程;根据锥形刀具的锥角和倒棱的长度,经过几何变换计算出刀尖点位置和刀轴矢量;在此基础上确定刀具加工轨迹进而完成齿顶倒棱加工.仿真结果表明,在3组不同倒棱参数下,倒棱的形状误差≤0.05 mm,提高了倒棱精度,且可灵活控制倒棱大小.

Abstract:In order to solve the problem that the chamfer size of spiral bevel gears cannot be precisely controlled,a method for chamfering the tooth top with a conical cutter was proposed.This method established the tooth crest equation, and derived the tool path equation based on this. According to the taper angle of the conical cutter and the length of the chamfer, the position of the tool tip point and the tool axis vector could be calculated through geometric transformation.From this, the machining path of the tool was determined to complete the chamfering of tooth top. Simulation results showed that under three different chamfer parameters, the chamfer shape error was not more than 0.05 mm, which improved the chamfer accuracy, and could flexibly control the chamfer size.

0 引言

螺旋锥齿轮因承载力高、传动平稳,被广泛应用于飞机、车辆、工程机械等传动系统中[1-2].螺旋锥齿轮在切削加工过程中,齿面和齿顶常常会有毛刺、飞边等“棱”出现,在剧烈工况下,会产生噪声、冲击及齿面快速疲劳破坏等现象[3-5],因此对齿顶倒棱技术的研究非常重要.

发达工业国家在齿轮倒棱技术上有较为成熟的经验,SAMPUTENSILI公司生产的SM2TA挤棱机以挤棱工艺加工热前未淬硬齿轮的齿廓棱线部分;日本山阳研制的五轴双曲面齿轮倒棱机,自动化程度较高且易操作[6];K.M.Ribbeck等[7]在刀盘上安装多把刀具,通过刀盘与工件旋转完成螺旋锥齿轮的倒棱加工.国内部分学者对倒棱问题也进行了研究,徐彦伟等[8]提出了采用锥形砂轮实现弧齿锥齿轮大轮齿顶倒棱;李佳等[9]提出了旋分倒棱技术,该方法需要1个平移和3个旋转运动联动;魏巍等[10]提出的盘形刀具的弧齿锥齿轮齿顶倒棱加工方法,可同时加工两边倒棱,但形状误差较大,达0.5 mm.刘景成[11]提出采用盘状铣刀的弧齿锥齿轮单边倒棱加工方法,加工精度可达0.07 mm,但该方法仅适用于大轮.上述研究大多以双边倒棱为基础,着重提高倒棱效率,对于倒棱精度的重视不够.鉴于此,本文拟以小轮为对象,提出基于锥形刀具的螺旋锥齿轮齿顶倒棱加工方法,即通过建立齿顶棱线方程,设置倒棱參数,对锥形刀具轨迹进行求解计算,从而实现倒棱大小的灵活控制,同时提高倒棱精度.

1 齿顶棱线方程的建立

1.1 锥形刀具倒棱加工原理

螺旋锥齿轮形体复杂,但根据成型原理,可将螺旋锥齿轮看作是由一个个齿形截面(见图1)衔接构成的,所有截面均垂直于齿向曲线,因为齿顶棱线依据齿向线生成,所以这些截面近似垂直于齿顶棱线.

锥形刀具倒棱加工,实质上是指刀具切削侧刃沿齿顶做切削运动的加工.锥形刀具在进行倒棱加工时,刀具走向与齿顶棱线密切相关,其轨迹求解流程为:根据垂直于齿顶棱线的齿形截面对倒棱参数进行计算,得出刀具倒棱加工轨迹.因计算的需要,应首先对齿顶棱线方程[12]进行求解.

1.2 齿顶棱线方程的推导

本文以一对螺旋锥齿轮副的小轮为例来研究倒棱加工.由文献[13]可知,其齿顶棱线方程为

①

其中,Lx为齿线上任一点锥距,hax为棱线任一点齿顶高,δ为节锥角,t为齿线任一点转角,PC为节锥顶点与顶锥顶点的距离.

1.3 齿顶棱线方程的验证

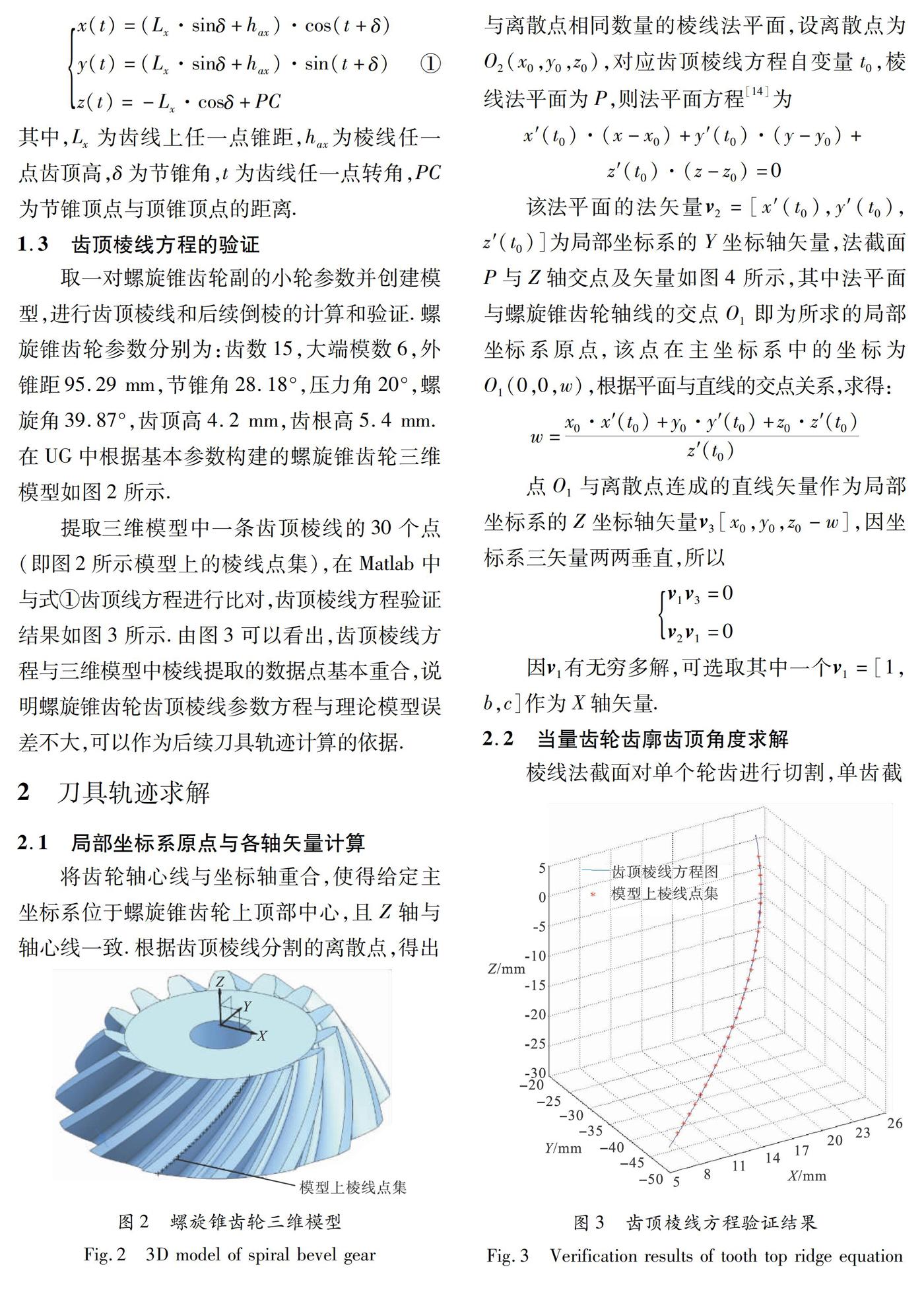

取一对螺旋锥齿轮副的小轮参数并创建模型,进行齿顶棱线和后续倒棱的计算和验证.螺旋锥齿轮参数分别为:齿数15,大端模数6,外锥距95.29 mm,节锥角28.18°,压力角20°,螺旋角39.87°,齿顶高4.2 mm,齿根高5.4 mm.在UG中根据基本参数构建的螺旋锥齿轮三维模型如图2所示.

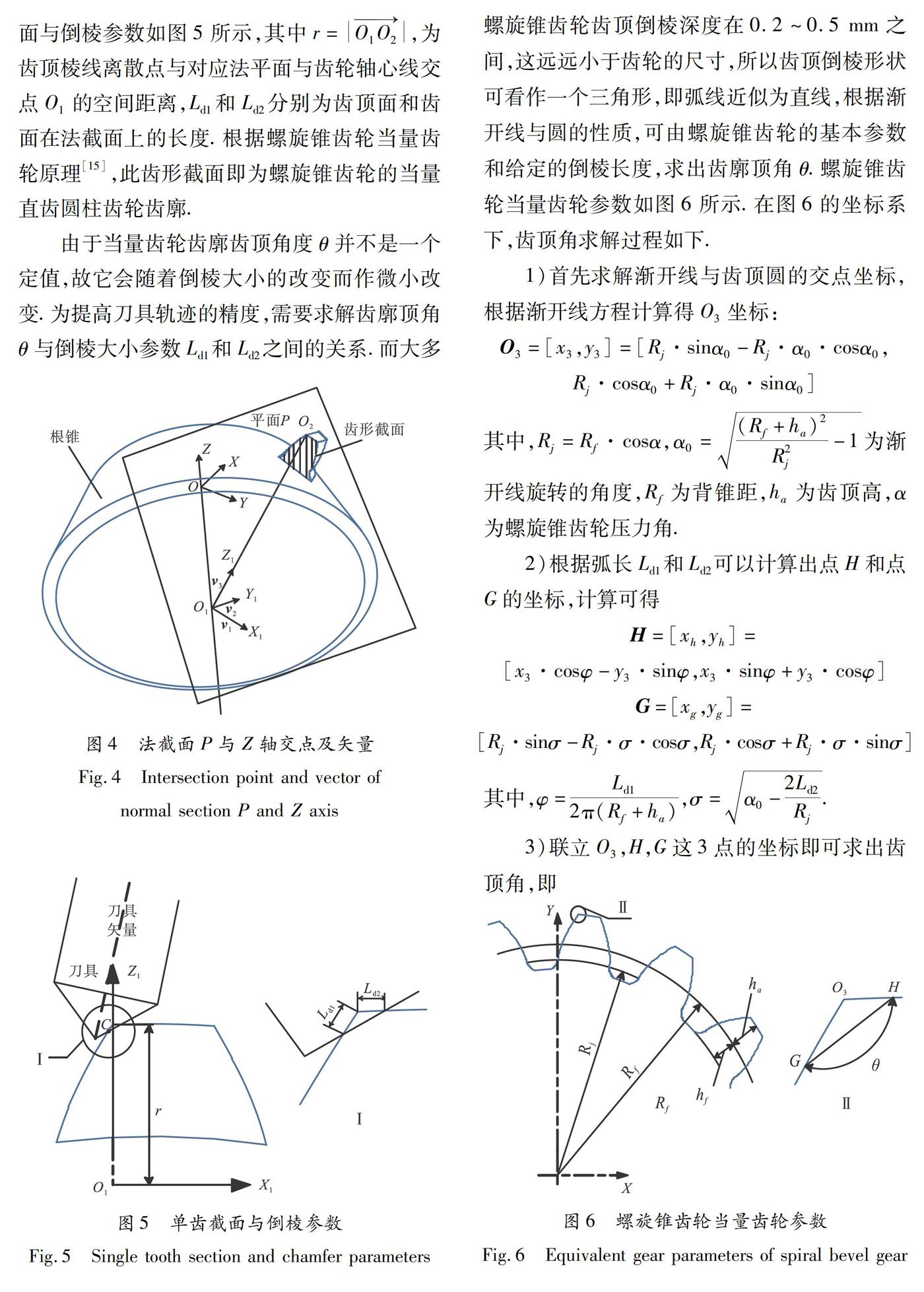

提取三维模型中一条齿顶棱线的30个点(即图2所示模型上的棱线点集),在Matlab中与式①齿顶线方程进行比对,齿顶棱线方程验证结果如图3所示.由图3可以看出,齿顶棱线方程与三维模型中棱线提取的数据点基本重合,说明螺旋锥齿轮齿顶棱线参数方程与理论模型误差不大,可以作为后续刀具轨迹计算的依据.

2 刀具轨迹求解

2.1 局部坐标系原点与各轴矢量计算

将齿轮轴心线与坐标轴重合,使得给定主坐标系位于螺旋锥齿轮上顶部中心,且Z轴与轴心线一致.根据齿顶棱线分割的离散点,得出

4 结语

本文提出基于锥形刀具的螺旋锥齿轮齿顶倒棱加工方法,根据齿顶棱线方程和倒棱参数的设置,对锥形刀具的刀位点和刀轴矢量进行了公式推导,进而求解刀具加工轨迹.仿真结果表明,在3组不同倒棱参数下,倒棱的形状误差不超过 0.05 mm,切实提高了倒棱精度,且倒棱大小可根据刀具轨迹方程进行调整,验证了本文倒棱方法控制倒棱大小的精确性和灵活性.本文以小轮为研究对象,补足了单边倒棱只研究大轮而忽视小轮的不足,得出的倒棱加工刀位计算公式,为下一步倒棱自动编码软件的开发提供了理论依据.

参考文献:

[1] GALINA I S,ANDREY E V,VLADIMIR I M.Algorithms for analysis of meshing and contact of spiral bevel gears[J].Mechanism and Machine Theory,2007,42:198.

[2] FAYDOR L L,ALFONSO F,KENICHI H.Design,manufacture,stress analysis,and experimental tests of low-noise high endurance spiral bevel gears[J].Mechanism and Machine Theory,2006,41:83.

[3] 杨钟胜.齿轮的倒棱技术[J].汽车工艺与材料,2009(9):53.

[4] FAN Q.Computerized modeling and simulation of spiral bevel and hypoid gears manufactured by Gleason face hobbing process[J].Journal of Mechanical Design,2006,128(11):1314.

[5] 翟楊益.齿轮的倒棱技术[J].建筑工程技术与设计,2018 (21):3528.

[6] SANYO株式会社山百机械.日本山阳5轴NC双曲面齿轮倒棱机[DB/OL].(2001-09-16)[2019-11-28].http:∥sanyo-kikai.jp/.

[7] RIBBECK K M.Deburring blade,device for mounting of deburring blades and bevel gear cutting machine for chamfering and/or deburring a bevel gear:20060047686[P].2006-05-18.

[8] 徐彦伟,肖铁岭,魏巍.弧齿锥齿轮大轮齿顶倒角加工模型与虚拟加工[J].农业机械学报,2008,39(9):161.

[9] 李佳,石将,陈新春.螺旋锥齿轮齿顶旋分倒棱技术研究[J].中国机械工程,2014,25(20):2734.

[10]魏巍,张连洪.基于盘形刀具的弧齿锥齿轮齿顶倒棱加工方法研究[J].机械传动,2018,42(7):14.

[11]刘景成.螺旋锥齿轮齿顶倒角加工技术研究[D].淄博:山东理工大学,2010.

[12]WU X Q,ZHANG C Y.Mathematic modeling method for addendum line of spiral bevel gear[J].Machine Tool & Hydraulics,2015,43(18):26.

[13]柴建伯.弧齿锥齿轮齿顶棱线方程的研究与建立[J].中国科技信息,2017,17(17):52.

[14]李志明,李宏伟.基于几何分析求一类空间曲线的切线[J].高等数学研究,2017,20(6):18.

[15]邓效忠,魏冰阳.锥齿轮设计的新方法[M].北京:科学出版社,2012.

收稿日期:2020-01-28

作者简介:卞博(1993—),男,江苏省无锡市人,南京工业大学硕士研究生,主要研究方向为现代设计方法与技术、齿轮设计与优化.

通信作者:洪荣晶(1963—),男,江苏省南京市人,南京工业大学教授,博士,主要研究方向为数控理论及应用、数字化制造技术.