热镀锌用锌铝镁合金的制备及组织结构分析

2021-03-10翟永周郭伟朋李海龙李自强

翟永周,郭伟朋,李海龙,李自强

(河南豫光锌业有限公司,河南 济源 459000)

河南豫光锌业有限公司(以下简称“公司”)具备年产10 万t 锌合金的生产能力,主要为热镀锌钢板厂家提供锌铝、锌铝锑和铝锌硅等合金。 随着热镀锌工艺和耐腐蚀机理研究的发展,锌铝镁合金镀层逐渐被热镀锌行业所认可,由于锌铝镁合金镀层相对于其他合金镀层,具有优异的耐腐蚀性能、较高的切口自愈性和成形性能,因而是一种长寿命、节约钢材的新型防腐合金。 锌铝镁合金镀层钢板已经成为国内外大型钢企的研究热点[1-2]。 锌铝镁合金镀层钢板质量与锌铝镁合金产品质量有着必然的关系。 因此,作为钢厂提供锌铝镁合金的生产单位,如何控制锌铝镁合金内部夹杂氧化物的生成,保证合金组织均匀、成分偏析小、纯度高是锌铝镁合金生产的重点。

1 锌铝镁熔炼方法的选择

国内锌合金常用的生产方法主要有内加热法、外加热法两种。

1.1 内加热

内加热一般采用有芯工频感应电炉,主要特点是加热过程温度均匀,没有氧化,冶炼过程中金属的烧损率仅0.5% ~1.0%,冶炼出的合金纯度高、质量好,因此所有热镀用合金均采用这种方法冶炼,冶炼温度一般不超过600 ℃。

1.2 外加热

外加热一般采用明火加热的反射炉,所用燃料有发生炉煤气、天然气、重油等。 这种外加热方法的主要特点是加热温度高,一般可以达到700 ~800 ℃,所以生产效率较高,但是在加热过程中局部温度过高,被加热的金属元素会发生严重氧化,所以冶炼出的合金产品纯度不高、金属的烧损率也较高,因此一般热镀锌用合金不采用这种方法冶炼。

锌铝镁合金中的镁元素、稀土元素较活泼,在生产过程中极易被局部高温过烧氧化,同时伴随难熔氧化物的存在。 在合金生产过程中金属氧化物较难去除,会以氧化物状态存在于合金中,造成合金质量内在缺陷,同时存在搅拌不均匀,会使金属元素在合金化时出现成分不均匀现象。 目前,国内外关于锌铝镁合金镀层的研究多有报道[3-5],而系统阐述锌铝镁合金熔炼工艺的文献较少,且内加热感应电炉相对外加热天然气炉具有烟尘量少、易收集等环保优势。

综合以上两种合金生产方式以及锌铝镁相关元素的特性,公司决定采用内加热方式生产锌铝镁合金,通过工频感应炉制备Zn-2%Al-2%Mg(ZM-1)、Zn-5%Al-5%Mg(ZM-2)两种锌铝镁合金(为某钢厂生产所用),合金的化学成分如表1所示,并研究分析了锌铝镁合金的熔炼工艺、组织结构及成分偏析。

表1 锌铝镁合金的化学成分 %

2 熔炼材料及方法

2.1 熔炼材料

为了制备高纯度锌铝镁合金,降低合金中铁、铅等杂质元素对镀锌的影响,试验选用公司自产99.996%锌锭、外购99.85%铝锭、外购99.95%镁锭为原料,所选材料杂质成分均满足国家标准。

2.2 熔炼方法

公司熔炼合金设备主要为有芯感应电炉和无芯感应炉,根据炉型和产品性质,采用有芯感应电炉对ZM-1 进行了生产制备,采用无芯感应电炉对ZM-2进行了生产制备。 从加料、搅拌、浇铸、冷却方式以及各温度点的设置,制定了详细的试产方案。 根据多次生产试验和化学分析测定,按照如下方式制备出成分合格的锌铝镁合金,经某钢厂试用结果良好。

ZM-1 采用豫光自主设计的母子炉系统(有芯感应电炉)进行生产制备。 其熔炼工艺为:母炉进行析出锌熔化,熔化的锌液由导流槽进入子炉;铝锭由坩埚电阻进行熔化,铝锭熔化完,铝液由导流槽进入子炉;锌液与铝液混合之后进行氮气搅拌,搅拌的同时加入精炼剂,搅拌20 min 后,将表面浮渣打捞干净,进行升温操作;当温度升至580 ℃时,将镁块加入,采用钟罩辅助熔化;当镁块熔化完毕后,进行第二次搅拌精炼,采用氮气机械混合搅拌,搅拌时间为20 min;之后将浮渣打捞干净,静置保温20 ~30 min;之后进行取样化验,化验合格后进行铸锭。在520 ~550 ℃之间进行浇铸,对合金锭采用底部、锭表双重冷却,以达到强制冷却的目的,得到ZAM-1 合金锭,如图1(a)所示。

ZM-2 采用无芯感应电炉进行生产制备,无芯炉自带电磁搅拌功能。 其熔炼工艺为将0#锌加入无芯炉,投档熔化;熔化完毕后,当温度升至580 ~600 ℃时,加入铝锭;铝锭熔化后进行精炼造渣;捞渣完毕后,采用钟罩法将镁块加入,镁熔化后进行第二次精炼造渣;捞渣结束后,静置保温20 ~30 min;取样化验合格后,在550 ~580 ℃进行浇铸,得到的ZAM-2 如图1(b)所示。

图1 锌铝镁合金的成品锭

采用4XC 倒置光学显微镜对锌铝镁合金进行组织结构观察,在浇铸过程制取金相试样,试样尺寸为Φ15 mm×100 mm,经打磨抛光之后,采用5%的硝酸酒精溶液进行腐蚀。 采用摇臂钻对锌铝镁成品锭进行横向及纵向取样,采用电感耦合等离子发射光谱仪对样丝进行化学分析,采用坩埚电阻炉对ZM-1 锌铝镁合金进行重熔试验。

3 试验内容与结果

3.1 组织结构分析

可以看出ZM-1 合金组织均匀,呈弥散分布,其凝固组织主要由初生Zn 相、细小的Zn/MgZn2二元共晶组织和Zn/MgZn2/Al 三元共晶组织组成[6],组织内部未出现团簇偏聚现象。 图3为ZM-2 锌铝镁合金的显微组织,可以看到ZM-2 组织均匀弥散分布,其凝固组织出现较多粗大的Al/MgZn2二元共晶体和粗大的Mg2Zn11相,由于粗大的Al/MgZn2二元共晶体逐渐增多,导致合金的延伸率下降,合金锭变脆。

图2 ZM-1 合金的显微组织

图3 ZM-2 合金的显微组织

通过对ZM-1、ZM-2 两种锌铝镁合金的金相组织进行氧化物夹杂检测,未发现氧化物夹杂。 原因在于采用感应炉制备锌铝镁合金时加热方式为整体加热,避免了单向传热,保证了合金化过程中温度均匀分布,使合金液内部不存在局部温度梯度较大的现象,避免了金属元素由于温度梯度大而导致的不规则扩散,因此不会存在偏聚凝固现象,同时感应炉熔化避免了成分过烧现象,因此在锌铝镁合金化过程中不会有难熔氧化物产生。

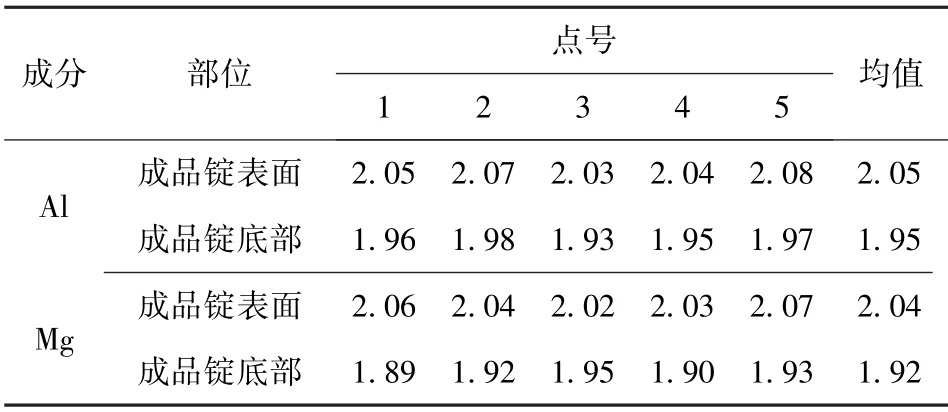

3.2 成分偏析

由于锌铝镁合金中铝、镁的密度与锌的密度相差较大,造成合金锭上、下部分化学成分不均匀的现象称为密度偏析,又称比重偏析。 为了研究锌铝镁合金的成分偏析,采用摇臂钻对制备的ZM-1 成品锭进行五点法取样,具体取样位置如图4所示,取样深度分别为上下各5 cm。 将取得的样丝用破碎机进行破碎处理,破碎至2 mm 左右,并对样丝进行强磁处理,最后对样丝进行成分检测。

图4 ZM-1 成品锭取样位置

样品检测结果如表2所示,结果表明:横向比较1 号点、2 号点、3 号点、4 号点和5 号点,合金中铝及镁的含量基本相同;纵向比较上下各点,铝及镁均存在偏差,上下偏析值在0.1%左右。 分析其原因,由于ZM-1 合金在制备过程采用二次搅拌及静置保温处理,保证了合金化的均匀性,同时在浇铸过程采用了快速平稳、低温浇铸,避免了合金在凝固过程中铝及镁元素的偏聚现象,保证了横向铝及镁的均匀分布。 合金制备过程虽然采用了特种冷却技术进行强制冷却,但由于铝、镁比重偏析的存在,导致铝及镁仍然存在一定程度的偏析,上下面成分偏析可以控制在0.1%左右。

表2 ZM-1 合金成品锭上下面各点的化学成分%

3.3 重熔实验

采用坩埚电阻炉对ZM-1 进行重熔实验,发现ZM-1 在380 ℃即可达到固液共存状态,说明温度已经达到熔点附近,将温度升至420 ℃时即可达到熔化状态,且表面仅有一层薄薄的氧化膜存在,经过搅拌后未见浮渣出现,表明合金纯度极高。 原因在于采用豫光0#锌等高纯度原料,且在生产过程中直接采用金属铝、镁进行合金制备,而不是采用中间合金,避免了二次熔炼,即避免了杂质元素的二次带入,尤其铁的带入;同时采用二次氮气搅拌,起到了净化除渣作用;另外也避免了铁质搅拌装置对金属液的污染。

4 结论

1)采用工频感应炉进行锌铝镁合金生产,可以得到组织均匀,无氧化物、难熔夹杂的合金锭,感应炉内加热法是生产锌铝镁合金的最佳方法。

2)采用高纯度锌、铝、镁进行锌铝镁合金的生产,可以避免二次熔炼,同时进行二次氮气搅拌及使用精炼剂,可以保证锌铝镁合金的纯度。

3)ZM-1 锌铝镁合金的最佳熔炼温度在550 ~580 ℃之间,最佳浇铸温度在520 ~550 ℃之间,合金的熔点在380 ℃左右。

4)ZM-1 锌铝镁合金凝固组织主要由初生Zn相、Zn/MgZn2二元共晶组织和Zn/MgZn2/Al 三元共晶组织组成;ZM-2 锌铝镁合金凝固组织中出现较多粗大的Al/MgZn2二元共晶体和粗大的Mg2Zn11相。