基于改进光滑滑模阻抗控制的水果分拣机械人夹持机构控制方法

2021-03-10胡国喜刘宇珩

胡国喜 王 超 刘宇珩

(1. 河南省工业科技学校,河南 新乡 453000;2. 河南科技大学,河南 洛阳 471000;3. 郑州大学,河南 郑州 450001)

中国作为一个传统的农业大国,水果的生产和销售呈逐年增长的趋势。然而,劳动力的短缺促使用工成本不断增长,使水果无价格竞争优势[1]。近年来,机器人技术逐渐成熟,在农业中的应用越来越广泛,促进了农业的自动化、规模化和精密化的发展[2]。在水果自动分拣过程中,高精度、高效率的抓取控制是自动分拣机器人实现快速、无损抓取的前提。

目前,国内外的研究人员对水果自动分拣机器人的相关技术进行了大量的研究,并取得了一些突出的成绩,但是对串类水果自动分拣的研究较少。董腾等[3]提出了一种基于机械视觉的水果分拣系统,使用CCD传感器拍摄水果图像进行预处理和特征提取,将提取的特征值作为输入,并使用神经网络对其进行分拣,分拣精度达到98%左右;周伟等[4]提出了一种基于PLC控制器的智能水果分类控制系统,该智能系统能够高精度地实现水果分类,准确率达到94.23%;赵小霞等[5]提出了一种自动分级系统,该系统基于图像处理和PLC控制技术实现自动水果分级功能,可以对不同等级的水果进行分类,分类精度高达98%;李雅倩[6]提出了一种并联机器人夹持机构串类水果夹取控制方法,将自适应变阻抗控制和光滑滑膜控制相结合用于串类水果夹取控制,相对于未改进前可以实现高精度的无损夹取。然而,上述研究并未对水果夹持机构的控制方法进行深入研究,也没有考虑外部干扰等不确定因素对系统的影响,有一些局限性,需要不断改进和完善。

试验针对水果自动分拣机器人的夹持结构,提出一种将时延估计和光滑滑模阻抗控制方法相结合的串类水果自动分拣机器人夹持机构控制方法。使用时延估计方法实时获取串类水果自动分拣系统夹持机构动力学模型,并设计一种自适应光滑滑模阻抗控制方法。以期为水果分拣机器人夹持结构控制方法的发展提供参考和借鉴。

1 系统概述

1.1 系统结构

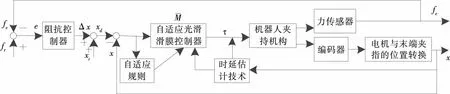

串类水果自动分拣机器人的控制系统是一个复杂的机电一体化系统,文中使用分级智能控制方法[7]。如图1所示,自动分拣机器人的控制系统由两部分组成:上位机监控系统和机器人本体。

上位机监控系统:由监控主机和RS485通信模块组成。监视主机主要用于查看和存储机器人采集的图像,并通过通信模块控制自动分拣机器人[8]。

机器人本体:负责分解、协调和任务执行。机器人本体控制系统通过通信模块与上位机监控系统通信,控制机器人执行分类工作,文中主要研究如何控制夹持机构。

图2为串类水果自动分拣机器人系统结构,机器人主体由4个运动机构和1个夹紧机构组成,可实现三维平移和绕Z轴一维旋转[9]。通过夹持机构的电机驱动滑动丝杠完成自动分拣。

1.2 夹取机构动力学模型

文中研究机构为平移夹持结构,结构较为复杂,很难建立准确的动力学模型[10]。文中使用时延估计方法实时获取串类水果自动分拣系统夹持机构动力学模型,动力学方程如式(1)所示[10]。

1. 连接块 2. 滑动丝杠 3. 滑块 4. 驱动电机 5. 压力传感器 6. 底部连板 7. 左手指 8. 右手指 9. 从动杆 10. 滑座 11. 弹簧

M(q)q**+C(q,q*)q*+G(q)+F(q*)+τd=Q,

(1)

式中:

Q——控制力矩,N·m;

M(q)——结构的惯性矩阵;

G(q)、F(q*)——结构的重力项,N;

F(q*)——结构的摩擦力项,N;

q——结构位姿q=[q1,q2,…,qn]T;

τd——外界干扰;

C(q,q*)——哥氏力和离心力项,N。

(2)

(3)

时延估计技术是将Q(t)采样数据Q~(t)=Q(t-L)和q**(t-L)代入控制律。设h(t-L)为h(t)时延,t、L分别为当前时间和估计延迟时间。L足够小,跟踪误差无限接近0,则t-L时刻h(t-L)如式(4)所示。

(4)

将h~(t)=h(t-L)代入控制律,可以通过式(3)和式(4)得到式(5)的控制律。

(5)

如果可以实时获Q(t-L)和q**(t-L)并代入控制律,即可实时获取模型。

2 夹取结构控制方法

针对实际应用中存在的时延估计误差和结构摩擦等不确定因素,将时延估计和光滑滑模阻抗控制相结合。

2.1 阻抗控制器设计

夹指受力和偏离期望位置的值通过二阶微分方程来表示,阻抗模型如式(6)所示[11]。

(6)

式中:

x、xd——夹指的实际位移和期望位移;

fr、fe——夹指期望接触力和实际接触力,N;

md——目标惯量,kg·m2;

bd——目标刚度,N/m。

进一步地结合多源流分析框架梳理媒体影响计划生育政策变迁的逻辑机制,可以归结出媒介融合背景下媒体影响政策变迁的基本逻辑:一是在问题流中,通过构建明晰指标、推动焦点事件、持续问题反馈提升触发机制效果;二是在政策流中,通过呈现民间话语、强化专家声音、构建良性对话推动政策共同体之间的虚拟接触博弈;三是在政治流中,通过汇聚网络民意、打造意见领袖激活国民舆论热情。同时,传统媒体与新媒体在影响路径上有所差异(见图8)。

当夹指与果梗接触时,它们就会相互作用,夹指与果梗组成一个完整的动力学系统[12]。在夹持指的外部增加一个被动弹簧,实现柔性接触。夹持过程中果梗—弹簧的机械变形等效于一阶导纳模型,如式(7)所示[13]。

fe=ke(x-xe)+ksΔxs,

(7)

式中:

xe——初始接触位置;

ke——环境刚度值,N/m;

ks、Δxs——弹簧劲度系数和压缩量。

由于试验设计结构为单自由度,因此仅需考虑一个方向,阻抗位置校正量满足式(8)。

(8)

式中:

Δx=xd-x。

2.2 自适应光滑滑膜控制器设计

考虑以下一阶不确定性系统,如式(9)所示。

x*=u+θx2,

(9)

式中:

u——输入量;

θ——未知常数。

对于式(9),切换函数如式(10)所示。

s=x。

(10)

设θ′为θ的估计值,控制律如式(11)所示。

u=-ksgn(s)-θ′s2,

(11)

式中:

k——非负常数。

利用时延估计方法实时获取串类水果自动分拣系统夹持机构动力学模型,进一步设计自适应规则调整的光滑滑模阻抗控制方法,使夹持机构的实际姿态接近期望姿态[14]。图3为自动分拣机器人夹持控制系统框图。

整理可得控制规律,如式(12)所示。

(12)

式中:

K(t)——切换增益,db;

S(t)——滑模面;

e*(t)——夹指的期望速度误差,m/s。

另外,还设计了惯性增益的自适应律,如式(13)所示。

(13)

式中:

α——可调的正增益,db;

σ、ω、β、γ——正的可调参数(β>0,γ>1);

λ——可调参数。

图3 控制系统原理图

3 结果与分析

3.1 仿真分析

为了验证所提控制方法的有效性,以自动分拣机器人夹持机构的负载变化、摩擦和外部干扰的动力学模型为控制对象,并利用Matlab对所提出的改进光滑滑模阻抗控制方法和未改进前进行仿真对分分析(在给定轨迹和参考力下)[15]。集总扰动τld(t)=[γ1sgn(x*)+0.001sin(10πt+π/2)。

通过多次仿真和调试,得到的参数:α=0.6、β=2、ω=0.3、γ=1.1、γ1=0.002、λ=30、K=2.8、σ=0.5、L=0.001 s、md=1、bd=230、kd=4 500、ke=6 500。葡萄串重0.5 kg,实际夹取过程中,在确保无损的前提下尽量提高速度。

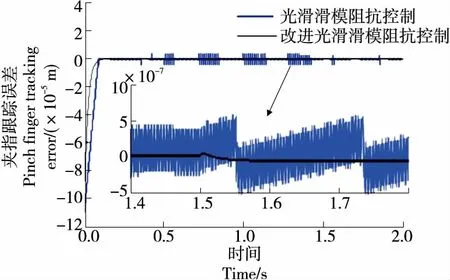

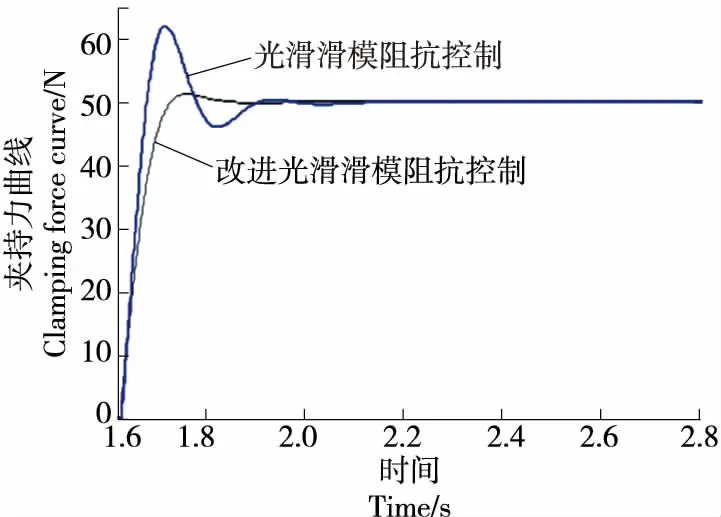

图4为不同控制方法的夹指的跟踪轨迹,图5为不同控制方法的夹指跟踪误差,图6为不同控制方法的夹持力曲线。

由图4可知,改进光滑滑模阻抗控制方法与预期轨迹基本一致,优于光滑滑膜阻抗控制。如图5和图6所示,当系统中存在夹持控制的集中扰动时,相比于光滑滑模阻抗控制方法,改进光滑滑模阻抗控制方法的位置跟踪精度更高,且夹持机构的输出力更快,超调量更低,能够达到所期望的设定力。这是因为文中所提的改进光滑滑模阻抗控制方法可以根据自适应规则调整惯性增益,提高了控制系统对夹持速度变化的适应性,保持了较高的位置跟踪精度。

图4 不同控制方法的夹指跟踪轨迹1

图5 不同控制方法的夹指跟踪误差1

图6 不同控制方法的夹指力曲线1

3.2 试验分析

将改进光滑滑模阻抗控制方法和未改进前方法应用于葡萄串自动分拣机器人的夹持试验。该系统中,电机的角位移通过位置编码器采集,实际接触力通过力传感器采集,通过角位移计算夹指的实际位置。

夹持机构的夹指以0.018 3 m/s的速度夹持0.5 kg的葡萄串(期望轨迹1),不同控制方法夹取跟踪误差和持力曲线如图7、8所示。

为了验证所提出的控制方法对速度变化的适应性,夹持机构的夹指以0.027 4 m/s的速度夹持0.5 kg的葡萄串(期望轨迹2)。不同控制方法的夹持跟踪误差曲线如图9所示。

如图9所示,相比于光滑滑模阻抗控制方法,改进光滑滑模阻抗控制方法的惯性增益根据夹持速度的变化进行自适应调整,不仅提高了对速度变化的自适应性,而且提高了位置跟踪精度。

图7 不同控制方法夹取跟踪误差2

为了验证所提出控制方法的对负载变化的适应性,夹持机构夹指以0.018 3 m/s的匀速夹取0.8 kg葡萄串(期望轨迹1)。不同控制方法的夹持力曲线如图10所示。

试验结果表明,当负荷质量发生变化时,与光滑模阻抗控制方法相比,改进光滑滑模阻抗控制方法可以根据自适应规则调整惯性增益,提高了控制系统对夹持负载变化的适应性,加快输出力达到设定力,超调量小。

图8 不同控制方法夹持力曲线2

图9 不同控制方法夹取跟踪误差3

图10 不同控制方法夹持力曲线3

4 结论

提出了一种将时延估计和光滑滑模阻抗控制方法相结合的串类水果自动分拣机器人夹持机构控制方法。利用时延估计方法实时获取夹持机构动力学模型,进一步设计了自适应光滑滑膜阻抗控制方法。通过仿真和试验验证了该控制方法的优越性。结果表明,该控制方法可以实现串类水果的自动稳定夹持,夹持精度高,夹持成功率100%,对果梗的损伤为0。自动分拣机器人夹紧机构的控制方法还处于初步阶段,仅对夹持机构的控制方法进行了研究,未对识别技术进行研究,下一步将持续改进控制系统的性能,完善自动分拣机器人系统。