红外—喷动床联合干燥设备研制与分析

2021-03-10任广跃李琳琳李新林

马 立 段 续,2 任广跃,2 李琳琳 李新林

(1. 河南科技大学食品与生物工程学院,河南 洛阳 471023;2. 粮食储藏安全河南省协同创新中心,河南 郑州 450001;3. 肥西老母鸡食品有限公司,安徽 合肥 230000)

最大限度地减少产品退化和能源消耗是当前农产品脱水干燥加工面临的挑战[1-4]。红外干燥技术减少了传热过程中热的损失,提高了产品品质与均匀性,但也常常受限于辐射率、面积、温度上限[5-6];喷动床干燥过程中,气流使物料快速搅动,湍流和涡流增加了物料与加热介质之间的接触面积,提高了干燥均匀性[7-8],但干燥速率慢,增加了操作成本。因此,为了解决目前农产品干燥领域单一干燥方式的局限性,提高干燥效率,增强产品品质,设计新的组合干燥技术,能有效改善单一干燥方法的不足与缺陷。

当前,已有众多国内外学者将不同的干燥方法进行组合,用于农产品的脱水干燥工业,取得了显著成果[9-10]。谢小雷等[11-12]通过连续式中红外与热风干燥联合干燥,以牛肉干活化能、收缩率和感官评价为评价指标,研究结果表明,连续式中红外与热风干燥联合干燥能较好保留干制品的风味和颜色,降低了10.33%的活化能和57.14%的干燥耗时,生产量提高了2倍。顾震等[13]研究发现热泵—远红外联合干燥胡萝卜片所需时间和总耗能远低于热泵干燥。在农产品等湿物料的干燥加工领域,使用单一形式的干燥方法,很难达到最终产品要求,而将两种或多种不同干燥方法组合干燥能取长补短,达到单一干燥方法所不能达到的效果。喷动床干燥过程中干湿物料间相互渗透,避免了局部过热,热源被充分利用,质热传递效率高[14]。王玉川等[15]通过将脉冲喷动床干燥与低频微波干燥组合,研究该装置对高丽菜干燥品质的影响,结果表明,联合干燥能提升干燥产品品质,缩短干燥周期。张秦权等[16]设计的远红外联合低温真空干燥设备能较好地保留物料的总酸和总糖含量,提高干制品品质。

针对单一红外干燥过程中存在温度分布不均匀、干燥耗时长、物料受上限温度影响等问题,研究拟设计一种红外联合喷动床干燥设备,并以新鲜毛豆仁为原料,进行性能试验验证设备的干燥效果。

1 红外喷动床联合干燥设备结构

1.1 结构组成

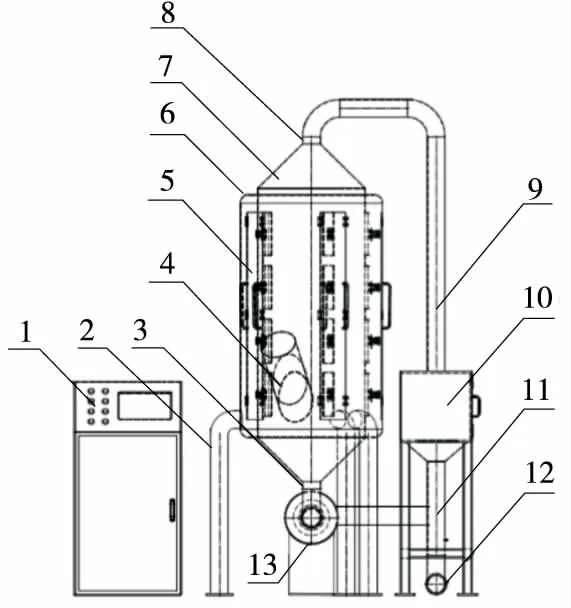

以预计处理量20~25 kg/h为基础,设计的红外联合喷动床干燥设备整体占用空间1 500 mm×1 500 mm×2 100 mm(长×宽×高),主要由喷动床主体、带温控系统的红外加热器、轴流风机、物料收集箱以及数据采集系统等组成,设备整体采用循环风设计。图1为设备结构图。

1.2 工作原理

该干燥设备是利用喷动床干燥过程中物料多次通过强湍流区,干湿物料在湍流和旋涡作用下,快速搅动并相互渗透,避免了局部过热的优点与红外干燥穿透性强、干燥速度快的优点有机结合。将待干燥物料通过物料入口添加到喷动床内,达到了所需的静态床层高度,此时打开动力装置,提供动力的空气体从喷动床底部气流入口进入喷动床内部,通过改变与鼓风机相连的变频驱动装置,风量以小幅度增加,当床层处于完全喷动状态时,再利用红外辐射器产生的红外线频率与物料内部分子发生共振,使物料内部摩擦产热,结合水转化为自由水,在温度梯度的作用下向物料表面移动蒸发,在热风对流作用下,将干燥物多余的水分通过排风口排出。物料在干燥的整个过程中,多余的热能经过回收管回收再次利用,达到了节能减排的作用。喷动床内干湿物料的规律运动、加速、减速以及物料与气体对流的运动,显著地加强了流体与颗粒之间的交换、颗粒与颗粒之间的交换、壁面与流体、颗粒之间的交换和流体、颗粒中传热传质过程,从而均匀快速去除物料中的水分,提高产品干燥均匀性。另外,干燥后的产品可以通过控制系统增大风速,在风力作用下将干制品吹出,通过物料回收箱收集,提高了干燥效率。设备整体采用工控机与PLC控制,以方便数据采集储存与实时查询。

1. 控制系统 2. 喷动床机架 3. 进气口 4. 进料口 5. 红外加热器 6. 隔热层 7. 喷动床干燥仓 8. 废气排出口 9. 回风管 10. 物料收集箱 11. 一次回风系统 12. 百叶窗 13. 轴流风机

2 干燥过程的基本计算

进行物料衡算、热量衡算及干燥时间的计算,其目的在于获得从物料中除去的水分、消耗多少干燥介质,需要消耗多少热量、生产率情况及干燥设备设计的一些基础数据资料。

2.1 物料中除去的水分含量

干燥过程中,物料中水分的蒸发量按式(1)计算。

(1)

式中:

W——水分蒸发量,kg/h;

G1——物料表示的小时产量,kg/h;

W1——干燥前物料中的湿基含水量,%;

W2——干燥后物料中的湿基含水量,%。

2.2 空气用量

通过干燥器的湿空气中绝对干空气的量是不变的,故可以用干空气的质量作为计算基准。

蒸发水量为W时的干空气消耗量及实际空气用量(即湿空气用量):

(2)

L′=L(1+H1),

(3)

式中:

L——绝对干空气消耗量,kg/h;

H2——空气在喷动床出口处的湿度,kg/kg;

H1——空气在喷动床进口处的湿度,kg/kg;

L′——实际空气用量,kg/h。

当湿物料含水量为2%~3%,离开喷动床时的含水量为0.1%~0.5%,相对湿度取0.8,为了保证水分蒸发量满足使用,通过式(1)~(3)计算可得水分蒸发量W为1 kg/h,实际空气用量L′为72.8 kg/h,取整为73 kg/h。

3 设备主要部件设计

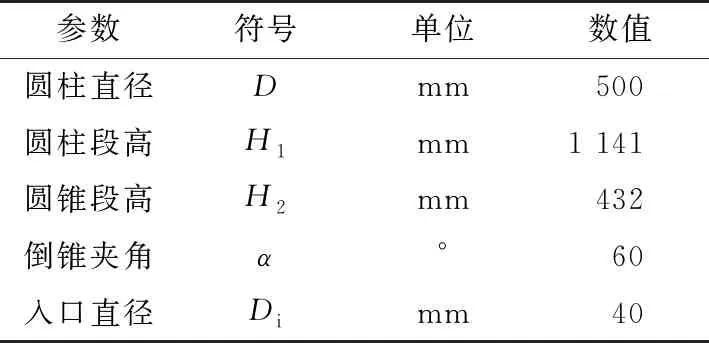

喷动床主体结构如图2所示。

图2 喷动床干燥器的几何结构

3.1 喷动床主体结构有关参数确定

3.1.1 底部进气口直径 喷动床底部进气口直径大小主要与物料和空气体积流量有关,假设物料是直径均匀的,可由式(4)确定底部进气口直径大小。

(4)

式中:

Di——底部进气口直径,mm;

dp——物料直径,mm;

L″——空气体积流量,m3/h;

ρg——空气密度,1.239 kg/m3;

ρs——物料密度,kg/m3;

g——重力加速度,m/s2。

为了适应更多物料的干燥,物料的平均直径取15 mm,密度取1 600 kg/m3,空气密度1.239 kg/m3,重力加速g为-9.81 m/s2,计算得进气口直径40 mm。

3.1.2 圆柱体直径 底部倒锥壁面与水平面夹角α的大小对干燥腔内物料运动的均匀性有直接影响,α过小时,物料会在底部堆积,不易流化,形成死区,降低干燥均匀性;α过大时,环隙区物料速度减慢,不利于操作。研究[17-18]发现,夹角α为60°时,喷动床内物料运动分布均匀,离散状况最佳。因此,设计夹角α为60°。

圆柱直径根据通过床层的气体总量和喷动气体速度用体积流量公式计算:

(5)

(6)

式中:

Dc——喷动床圆柱体直径,mm;

V——物料流化速度,m/s;

u——物料沉降速度,m/s;

综合式(5)、(6),并将V=(0.02~0.05)u[19]代入计算出的圆柱体直径取整为500 mm。

锥体高度和体积由式(7)确定。

(7)

(8)

式中:

Hk——锥体高度,mm;

Vk——锥体体积,m3。

由式(7)、(8)计算得出锥体高度Hk和体积Vk分别为432 mm和0.027 m3。

3.1.3 静床层高度 床层高度关系到产品质量、收缩率及操作特性等工艺参数,由式(9)确定。

(9)

式中:

h——静床层高度,mm;

G2——湿物料的处理量,kg/h;

ε——空隙率。

当颗粒粒径为10~20 mm,圆柱体直径为500 mm时,颗粒孔隙率取值范围为0.5~0.9,由于颗粒的平均直径为15 mm,因此取ε为0.8,代入数值计算取整得静床层高度h为200 mm。

3.2 最小喷动速度

装置设计时,根据进气口要求设计的鼓风机运行特性是需要评估的主要因素之一,因为其与系统的可靠性以及运行成本密切相关。通过缓慢调节入口气体速度,使床层从静止状态达到松散状态,记录此时的气流速度即为最小喷动速度。在实际工况中,温度会改变流入气体的密度和黏度,根据文献[20-21],每种床层高度的最小喷动速度为:

(10)

式中:

Vmax——最小喷动风速,m/s;

dp——物料平均直径,mm;

Dc——喷动床直径,mm;

Di——进气口直径,mm;

g——重力加速度,m2/s;

H——最大床层高度,mm。

代入参数由式(10)计算可得最小喷动风速为0.93 m/s。

根据上述干燥性能评估、设备结构参数估算,得到喷动床主体结构主要参数见表1。

3.3 红外辐射加热器

基于高扬等[22]的研究,该设备选择红外辐射最佳红外线吸收波长为2.5~100.0 μm。红外辐射板功率过大造成间歇性加热,导致干燥不均匀;功率过小又不能提供干燥所需的热能,参照魏忠彩等[23]的计算方法,红外功率可在0~20 kW线性调节。红外辐射加热板尺寸448 mm×100 mm×28 mm(长×宽×高)而红外辐射加热板的安装位置对物料干燥均匀性有直接关系,彼此之间合理的安装角度能有效提高热用率[24]。通过文献[11]计算公式与文献[25]的理论与方法,确定红外辐射加热板A1、A2、A3相互间夹角α1、α2、α3为60°时,喷动床内红外线强度分布均匀无死角,加热速度快,红外辐射利用率最高。图3为红外辐射加热板安装位置剖面结构示意图。

表1 喷动床几何结构主要参数

3.4 数据采集系统

温控系统由AI108系列温控表、智能温度变送器和Pt100温度传感器组成。智能温度变送器(圆卡),用于热电阻(RTD)和热电偶(TC)信号输入,二线制4~20 mA模拟输出,安装于传感器内部,电磁兼容性符合GB/T 18268—2000工业设备应用要求(IEC 61326-1)。AI108系列温控表每秒采样2次,整机功耗小于6 W,符合IEC61010-1过电压分类Π和污染等级2安全标准。Pt100温度传感器安装于喷动床干燥腔中,以监测干燥室的干燥温度,测量范围为-200.0~850.0 ℃,温度波动均在±1 ℃范围内,整个过程记录在计算机中。入口处的空气速度由EXTECH CFM 407113型风速传感器测量,精度为±2%。

3.5 动力装置

由于喷动床所需气体流量要求较高而压力要求较低,因此鼓风机由轴流风机驱动。风机在启动时电流消耗会激增,影响风机的正常寿命还消耗额外的电量。电机的速度是固定不变,而喷动床干燥过程中需要风速小幅度增加或减小,以改变不同含水量物料的流化速度,已达到均匀快速脱水的效果的。变频器可实现电机变速启动、通过改变设备输入电压频率达到节能调速的目的,而且能给设备提供过流、过压、过载等保护功能,因此该设备安装AD350变频器对轴流风机进行改造。根据风能转换理论和贝茨理论[26]确定风机功率。

图3 红外辐射板安装位置示意图

(11)

式中:

P——轴流风机实际功率,kW;

Cp——风能利用系数(极限值0.593);

ρ——空气密度,kg/m3;

S——风轴扫风面积,m2;

V——最小喷动风速,m/s。

为保证物料回收满足使用要求,代入数值计算得轴流风机实际功率为3 kW。

3.6 回风式空气调节系统

为了二次利用喷动床内排出的热能,降低干燥能耗,该设备采用一次回风空气调节系统,通过回风管将喷动床排风口排出的废气引回到调节机的进气口,与室外新鲜空气按一定比例混合后循环使用,可使进入喷动床内空气的湿度降低到干燥所允许的限度,减小了喷动床进、出口之间的温度变化,从而保证了产品质量。由于喷动床内外空气温差较大,利用温度较高的循环气与低温室外空气混合,可替代或部分替代加热器的作用,节约了一次加热所耗的能量,减少热损失,达到节能减排的目的。该装置将一次回风空气调节系统与物料回收箱组合安装,有效节省了实验室空间。一次回风空气调节系统如图4所示。

4 干燥性能评估与分析

4.1 材料与仪器

4.1.1 材料

新鲜毛豆:要求大小均匀无虫害无破损,洛阳市大张超市。将毛豆去荚后称取100 g置于105 ℃热风干燥箱中24 h后达到绝干,测得初始含水率为(69.0±0.2)%。

4.1.2 仪器

电子天平:JA2003N型,上海佑科仪器仪表有限公司;

1. 通风管 2. 风机 3. 分风板 4. 混合室 5. 回流蝶阀 6. 回风管 7. 百叶窗 8. 进气蝶阀

电热鼓风干燥箱:PH-010(A)型,上海一恒科学仪器有限公司;

多功能成像仪:IRI4010型,英国北安普敦IRISYS公司;

色度计:CR-400型,日本Konica Minolta Sensing公司。

4.2 试验方法

为了对比验证红外联合喷动床干燥对物料干燥均匀性的效果,进行红外联合喷动床干燥和红外干燥两组对比试验,测量指标均以样品含水率达到10%时停止干燥,称取20 kg新鲜去荚毛豆粒通过进料口放入喷动床中,再从喷动床内随机抽取5组毛豆粒进行称重,每组20颗,计算其初始平均重量为11.94 g。打开动力装置,通过变频器调节进气口风速为20 m/s,打开红外加热系统,设置加热温度为75 ℃开始干燥,每隔30 min迅速取出20颗样品进行一次称量,每次测量抽取5组毛豆计算其平均值,称量之后样品放回喷动床干燥仓继续干燥。单一红外干燥中,称取500 g新鲜去荚后的毛豆粒均匀平铺于物料托盘上,加热温度设置为75 ℃,每隔30 min迅速取出物料进行一次测量,所有试验均测量3次,最后取平均值。

4.3 评价指标

4.3.1 干燥时间 干燥时间是评价设备性能的重要指标,以喷动床和单一红外干燥仓内的毛豆为目标,记录从开始干燥到停止作业时,其干燥所需的时间。

4.3.2 干燥温度分布 在红外联合喷动床干燥和单一红外干燥过程中,每隔30 min随机选择20粒样品计算红外喷动床干燥和单独红外干燥的含水量分布均匀性。干燥结束时,将适量样品从干燥室取出,迅速放入靠近干燥装置的玻璃盘中,利用红外热成像仪记录干燥样品表面的加热温度分布。

4.3.3 感官评价与色差分析 为了研究红外联合喷动床干燥对毛豆品质的影响,每次干燥前后,随机选择适量毛豆置于白色瓷盘中进行拍照,然后对图像进行处理和分析,为了避免图像处理中图像质量的变化,光线是恒定的和间接的。将干燥前后的样品切碎、研磨并放入容器中,颜色测量是在色度计上进行的。记录颜色L*(亮度)、a*(红色)和b*(黄色)的坐标。色差(ΔE)根据坐标通过式(12)计算:

(12)

式中:

ΔE——样品色差值;

ΔL*——样品的亮度;

Δa*——红色到绿色程度;

Δb*——黄色到蓝色程度。

每个样品测量5次,并计算平均值,测量前,使用标准白板对设备进行校准。

4.3.4 能耗分析 设备安装了智能电表,用于测量红外联合喷动床干燥设备和单一红外干燥对干燥能耗的影响。以智能电表所记录干燥结束与干燥开始时的读数差作为干燥过程所消耗的电能。

4.4 结果与分析

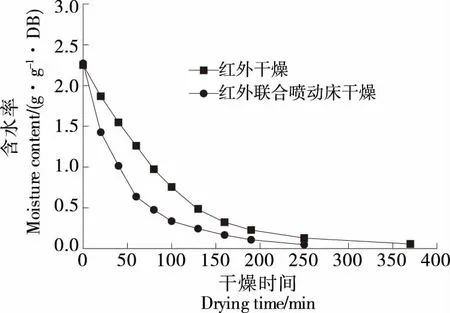

4.4.1 干燥耗时 按4.2试验方法和步骤进行试验,测得在红外联合喷动床干燥与单一红外干燥条件下样品含水率随干燥时间变化的干燥曲线图如图5所示。单一红外干燥需要270 min才能达到样品所需的含水量,而红外联合喷动床干燥整个过程仅需160 min,干燥时间缩短了40.7%。由此可见,喷动床干燥有利于提高单一红外干燥效率,降低干燥时间,加快干燥速率。

4.4.2 干燥温度分布的影响 图6显示了不同干燥方法的样品的最终温度分布。与单一红外干燥相比,红外联合喷动床干燥过程中毛豆表面温度相对较低,可能是因为喷动床干燥仓内干湿物料在气流作用下相互渗透,增强了介质间的质热传递效率,并且经过一次回风系统的热空气带走了物料表面一部分热量,提高了物料的散热效果。单一红外干燥中样品表面温度比红外联合喷动床干燥样品表面温度高得多,而且单一红外干燥样品最高点和最低点之间的温度差为51.7 ℃,但在红外联合喷动床干燥中最高点和最低点之间的温度差仅为36.1 ℃,表明红外联合喷动床干燥样品的温差更小,物料表面温度分布更加均匀,这种现象可能是红外联合喷动床干燥中的喷动床使样品受热更快、更均匀。

图5 干燥方法对毛豆干燥特性的影响

图6 不同干燥方法干燥的青大豆的热像图

4.4.3 感官与色泽 表2为红外联合喷动床干燥和单一红外干燥毛豆的品质比较。从形状上看,红外联合喷动床干燥后的毛豆表面较光滑,表皮光滑且呈亮绿色,颜色与新鲜样品差异不大,色泽较好。而单一红外干燥的毛豆粒由于表面温度分布不均匀,物料表面水分不能及时去除,内外温差大,导致豆仁干瘪,表皮皱缩严重,呈枯黄色。在香气方面,红外联合喷动床干燥的毛豆散发出新鲜的豆香味,而单一红外干燥的毛豆则产生“烧焦”的气味,这是因为在干燥后期随着毛豆水分的降低,内部温度分布的不均匀产生的局部过热。说明红外联合喷动床对单一红外干燥产品品质和干燥均匀性有明显改善。

表3为红外联合喷动床干燥和单一干燥的毛豆粒色泽的影响。结果表明,单一的红外干燥样品a*值为-3.36,新鲜毛豆样品的a*值为-12.16,说明单一红外干燥毛豆的颜色已转为暗红色。红外联合喷动床干燥的ΔE(13.24)最小值,说明红外联合喷动床干燥毛豆粒与新鲜毛豆粒色差不大。这是因为喷动床内物料的规律流动改善了红外干燥加热不均匀温度过高的不足,从而保证了样品原有的颜色。

表2 干燥方法对毛豆感官品质的影响

表3 干燥方法对毛豆粒色度的影响†

4.4.4 能耗 红外联合喷动床干燥设备的能耗量主要来自于动力装置和红外加热系统。对红外联合喷动床干燥设备和单一红外干燥的干燥过程进行能耗统计,结果发现,单一红外干燥消耗用电量13.5 kW·h,红外联合喷动床干燥设备消耗用电量9.3 kW·h,与单一红外干燥过程相比,红外联合喷动床干燥设备节约能耗31.1%。说明红外联合喷动床干燥设备缩短了干燥时间,降低了干燥能耗。

5 结论

与单一红外干燥设备相比,红外联合喷动床干燥设备能有效缩短干燥时间,提高产品干燥的均匀性,改善毛豆干制品品质。同时,该设备还采用一次回风式空气调节系统,大量反复使用喷动床排出的废气,可以精确和灵敏地调节干燥室内的温度和湿度,节约了加热空气热源,降低了干燥能耗。

该装置结构简单,由于物料在喷动床内与气流高度混合,为了限制物料由出口带出,保证物料干燥均匀性,喷动床主体还可以采用卧式多室结构,以降低床层高度,进一步提高干燥均匀性。