浅析电动汽车动力电池管理系统

2021-03-10中国人民解放军31620部队朱永康

中国人民解放军31620部队 朱永康

根据EV Sales的数据显示,2020年全球电动汽车累计销量高达312.48万辆,较2019年大增41%,未来或将全面取代燃油汽车,电动汽车市场潜力巨大。动力电池作为电动汽车的主要动力来源,直接关系到电动汽车的行驶里程、使用寿命、经济性及安全性等指标,而动力电池的性能发挥程度主要取决于动力电池管理系统(BMS)的性能。

1 BMS架构

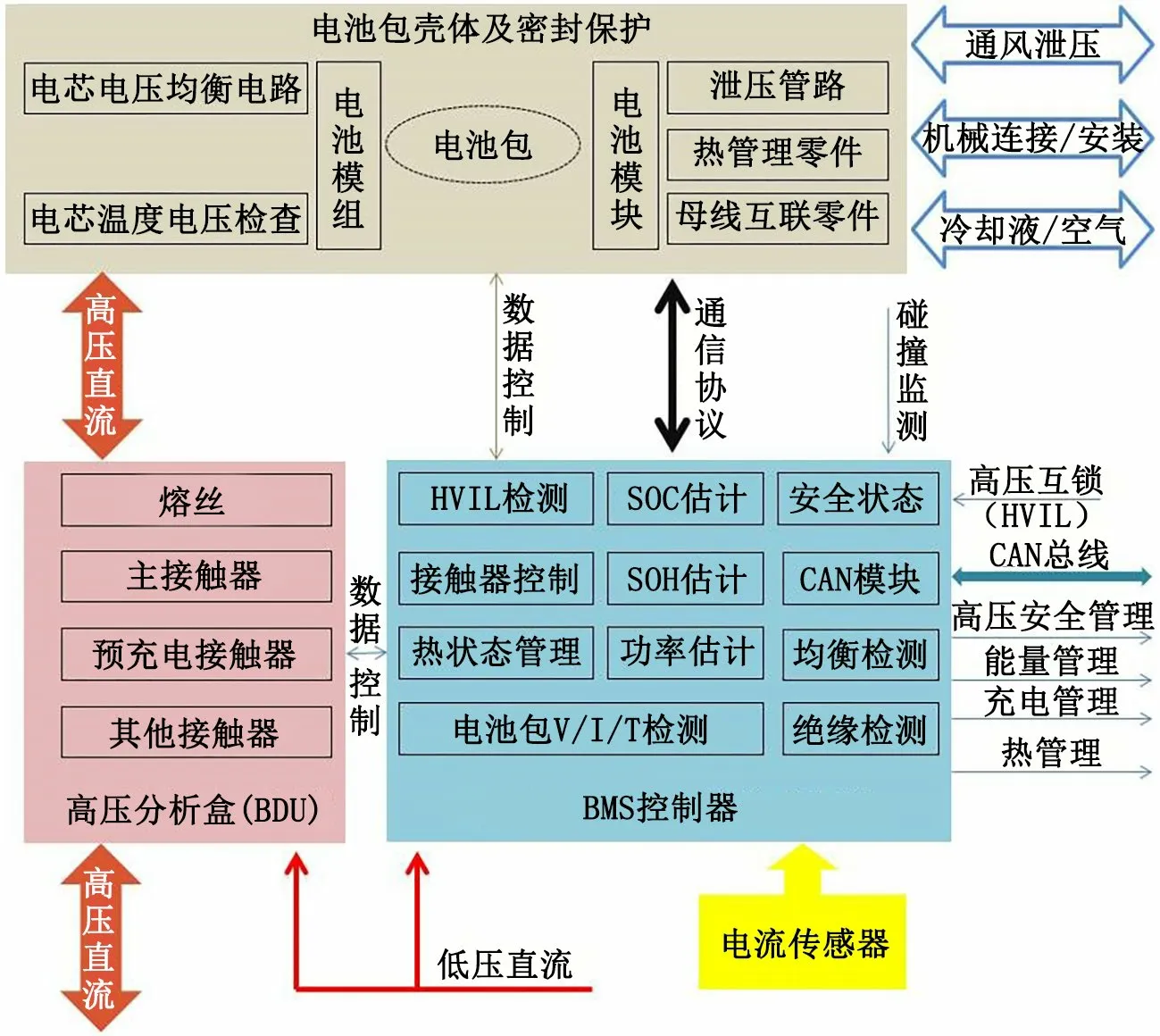

BMS是监控动力电池的电压、电流、负载、温度等状态,并能为其提供安全、通信、单体电池均衡和管理控制,提供与应用设备通信接口的系统(图1)。其基本框架包括动力电池包壳体及密封保护的硬件模块、高压分析盒(BDU)及BMS控制器。动力电池包壳体及密封保护的硬件模块由泄压管路、热管理零件及母线互联零件等部件组成,主要功用为检测单体电池温度和电压,并及时均衡单体电池电压。BDU由熔丝、主接触器、预充电接触器及其他接触器等部件组成,主要用来分析系统高压情况,并在故障情况下及时切断电路。BMS控制器主要由各类传感器、控制器及相关运算逻辑组成,主要用来检测动力电池剩余电量百分比(SOC)、动力电池当前容量相对额定容量百分比(SOH)、安全状态等信息。

图1 BMS基本框架

BMS具备监控动力电池总电压、电流数据,获取单体电池、动力电池单元电压,掌握动力电池包内部温度等数据。它主要由硬件架构与软件架构这2个部分构成。

1.1 硬件架构

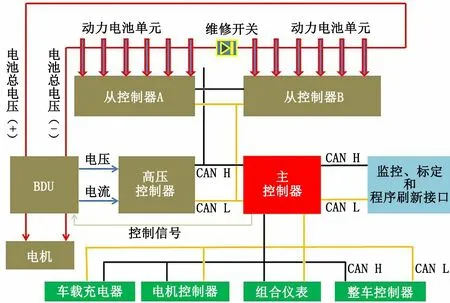

BMS的硬件架构如图2所示,包含控制器、BDU、动力电池单元、车载充电器、维修开关等,其中控制器最为重要,包括1个主控制器、2个从控制器、高压控制器、电机控制器和整车控制器(VCU)等。BMS的硬件架构分为集中式和分布式2种,集中式将电子部件归纳在微型电子机械系统内,采样芯片由菊花链接主芯片通信,因此链路简单,成本低廉,缺点则是稳定性不足;分布式由主板、从板组成,系统配置灵活,通道利用率高,适用于各类动力电池单元,其缺点就是动力电池单元数量不足时会造成通道浪费。

图2 BMS的硬件架构

主控制器具备处理信息、综合判断动力电池运行情况、实现控制策略、处理故障信息等功能。高压控制器具备收集并上报总电压、电流等信息,并为主板提供测量SOC、SOH所需数据,实现预充电、绝缘检测等功能。从控制器具备单体电池信息采集上报,拥有电压均衡功能,可以保持单体电池动力输出的一致性。

1.2 软件架构

如图3所示,软件架构包括应用层软件和底层软件。

图3 软件架构

1.2.1 应用层软件

应用层软件涵盖了高低压管理、充电管理、动力电池状态估算、均衡控制及故障诊断等功能。

高低压管理是在车辆需要上高压电时,VCU通过硬线(CAN信号)的12 V激发BMS,等BMS完成自检后继电器闭合,此时高压线路接通,在需要下高压电时,VCU下达指令断开12 V信号,或者在充电时由充电辅助电源(A+)信号激发。充电管理中慢充流程较为简单,而快充需要在45 min内完成充电电量达到80%,快充时要通过充电辅助电源(A+)信号激发。

动力电池状态估算中,SOC是表示动力电池剩余容量百分比,SOH是用来判别动力电池的寿命状态及动力电池充满状态下的容量,一般SOH低于80%的动力电池不可以继续使用,动力电池状态估算需要根据温度及SOC换算得出,能够在动力电池临界之前及时发出信号让电力系统限定部分功能。SOC当前使用的技术较为简单,因此电动汽车续航里程常常估算不准确,会出现俗称“空电”的现象。

均衡控制的作用是均衡单体电池放电不一致的问题,因为动力电池的使用寿命取决于性能最差的单体电池,造成其余性能完备的动力电池蓄存量的浪费。均衡控制分为主动控制和被动控制,其中主动控制将单体电池间能量进行转移,其结构复杂且成本较高,而被动控制除会浪费部分能量外,优势更为明显,目前备受主机厂的青睐,其原理是依照动力电池的电量和电压呈正相关,根据单体电池的电压数据,将高电压的单体电池能量通过电阻放电使其与低电压单体电池的电量保持相等状态。

故障诊断主要是根据采集的电气设备、通信等数据信息将故障划分为4个级别(表1),并制定出相应的故障处理对策。

表1 电动汽车故障级别与处理

1.2.2 底层软件

汽车开放系统架构建立了一个开放的控制器标准底层软件架构,其中为了减少对硬件设备的依赖性,将控制器划分为诸多通用功能区块,主要包括周边装置驱动、控制器抽象层(用于对应微处理器抽象层)、操作系统、服务及通信等5个功能区块。能够对不同的硬件实现配置,并对应用层软件影响较小。

2 BMS中传感器的应用

BMS中主要应用的传感器有电流传感器、温度传感器、湿度传感器及电压传感器等。

2.1 电流传感器

2.1.1 霍尔电流传感器

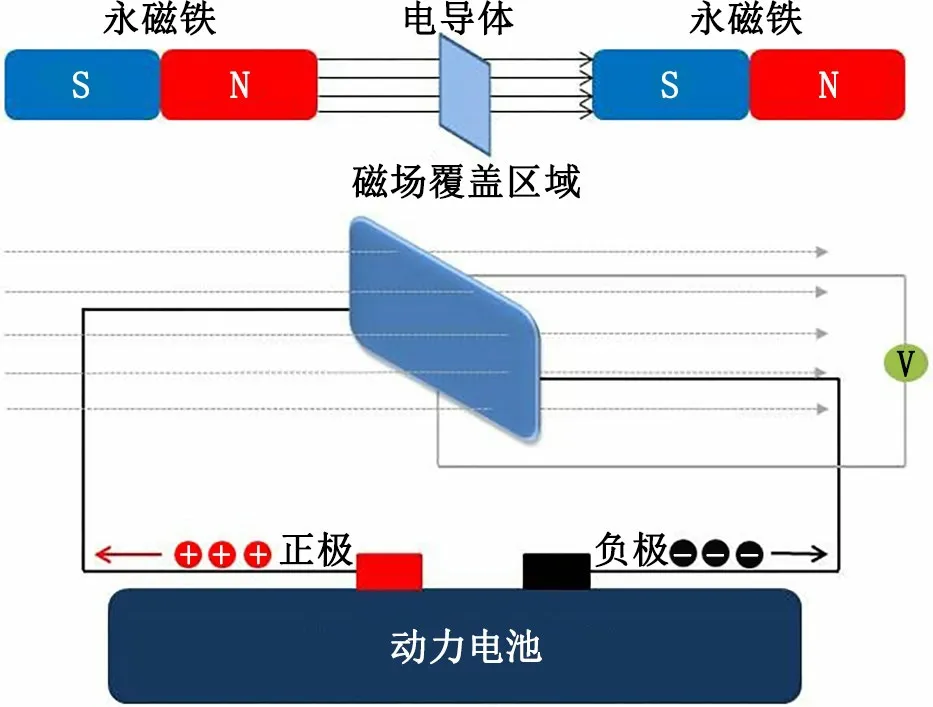

霍尔电流传感器是将变化的磁场转为变化的电压,属于间接测量,可分为开环式与闭环式2类,其中闭环式的精度较高。如图4所示,霍尔电流传感器简化了电路,仅要连通直流电源正负极,将被测电流母线穿过霍尔电流传感器便完成主电路和控制电路的隔离检测。霍尔电流传感器输出信号为副边电流,数值较小,与原边电流(输入信号)成正比,需要进行AC-DC转换。霍尔电流传感器集互感器、分流器优点于一身,且结构更简单,但易受干扰,已不适用于越来越精密且复杂的电动汽车。

图4 霍尔电流传感器原理图

2.1.2 磁通门电流传感器

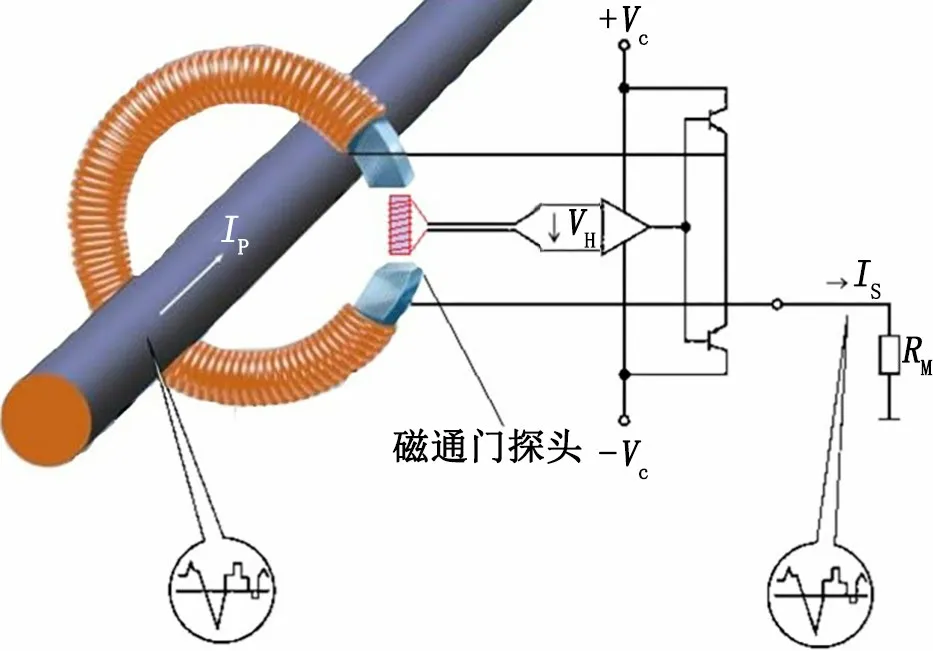

如图5所示,磁通门电流传感器的原理是易饱和磁芯在激励电流影响下,电感量随激励电流大小变化而变化,进而改变磁通量大小,磁通量就像是门一样被打开或关闭。霍尔电流传感器精度为0.5%~2%,而磁通门电流传感器精度能达到0.1%甚至更高,因此也被称为高精度电流传感器。

图5 磁通门电流传感器

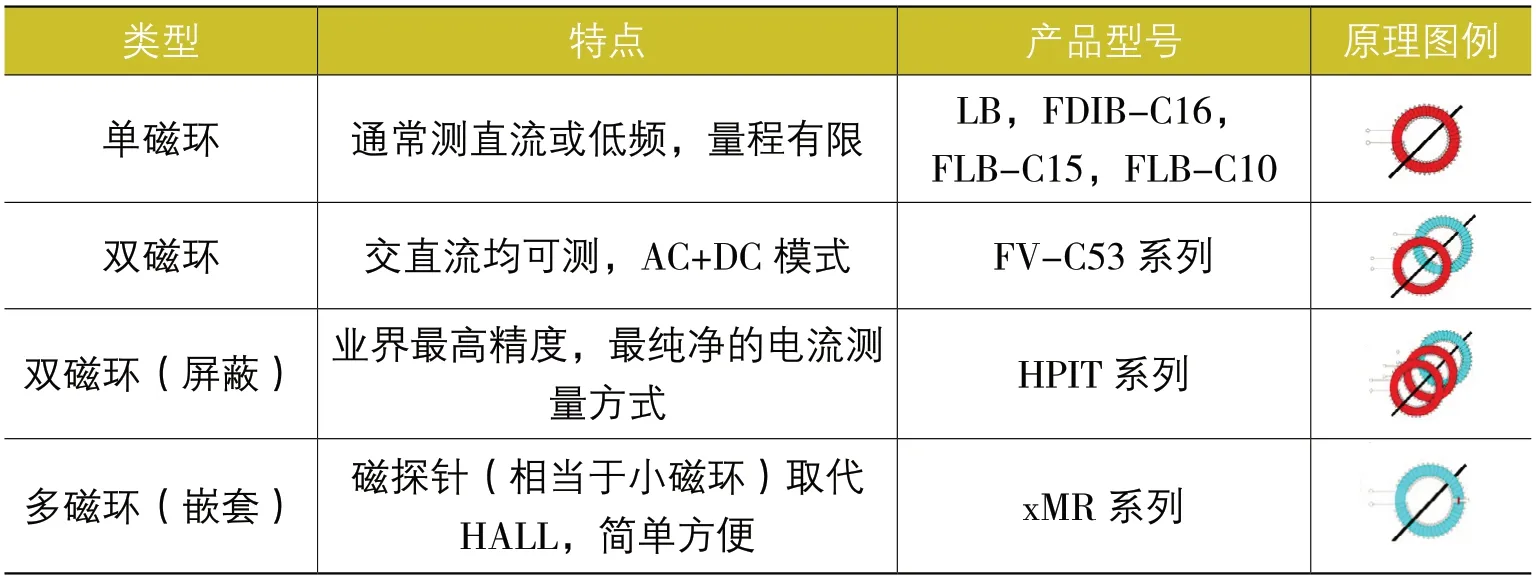

磁通门电流传感器从结构上分为4类(表2),分别是单磁环、双磁环、双磁环(屏蔽)、多磁环(嵌套),由于磁通门电流传感器具有高灵敏性、闭环磁平衡与匝比输出严格对应性、整体磁芯封闭性、探头补偿消除震荡谐波影响输出干净等优点,被广泛应用于各品牌的电动汽车中。

表2 常用闭环磁通门电流传感器

2.2 温度和湿度传感器

2.2.1 负温度系数温度传感器

温度对于BMS性能的发挥意义重大,为了进一步提升动力电池利用率,防止动力电池过度充(放)电,增加动力电池使用寿命,负温度系数温度传感器会检测动力电池温度,以便及时进行调整。

负温度系数温度传感器主要是由锰等高纯度金属元素的氧化化合物经过陶瓷技术和半导体技术结合制成,这些高纯度金属元素内的电子随着温度的升高变得活跃,导电性变强。负温度系数温度传感器具有电阻率高、热熔小、响应快、阻值与温度线性关系优良、能弯曲、价格低、寿命长等优点,常用的负温度系数温度传感器有地环外壳负温度系数温度传感器、环氧树脂封装负温度系数温度传感器及薄膜负温度系数温度传感器3类。

2.2.2 湿度传感器

湿度传感器是一种将环境湿度量转变成能够被电信号标记的设备或装置,常见的湿度传感器测量的是相对湿度。BMS常用的湿度传感器有电阻式湿度传感器和电容式湿度传感器,其原理是在基片上涂敷一层感湿材料膜,当环境中的水蒸气吸附在感湿材料膜上时,元件的电阻值就会发生变化,从而测出环境湿度。

湿度在动力电池中难以捕捉,但是湿度对于动力电池的性能和使用寿命影响巨大。

2.3 电压传感器

动力电池由几百个单体电池串联组成,因此对电压监测的需求较大。动力电池为累计电压,但单体电池的电压各不相同,因此不能只用单向补偿法消去误差,这就需要更为精确的传感器来测量电压值。电压传感器能够捕捉动力电池电压转换的输出信号,主要是利用金属的电致发光效应测量发光材料在被测电压情况下的发光强度来测量电压值,该方法能够精确测量每个单体电池的电压值。与传统的光学电压传感器相比,基于电致发光效应的电压传感器将不再用载波光源,一方面消除载波光源测量的不稳定性,另一方面,也对传感器结构进行简化、降低生产成本。

3 BMS的技术发展趋势

3.1 功能集成化趋势

集成化是指全套嫁接半导体特性,在硅片上安装小型传感器,或直接制成单片集成电路传感器,例如集成电流、温度、湿度、电压等传感器于同一硅片上,从而实现传感器的集成。电动汽车一直在朝着轻量化方向发展,对于部件的集成化要求更加严苛。BMS是一个结构复杂、功能集成化的管理系统,因此要求传感器具备多功能一体性,进而能够用最少数量的传感器就能全面监控动力电池,当故障发生时,BMS能够迅速查找到故障点并及时予以检测警示。

3.2 检测精准化趋势

精准的监控才能得到更为真实的数据,使得汽车实际工况和用户驾驶操作更完美地匹配。未来,传感器的检测数据要求将越来越精细,对于电流、温度、湿度、电压等数据的采集需要更精准的数据,从而提升用户对BMS的精准掌握,现如今,各主机厂纷纷加大研发力度,力求能够从理论仿真、试验研究这2个方面同时入手,研究探索出新一代高精度的检测BMS的传感器。

3.3 器件微型化趋势

微型化发展趋势包括设计技术和材料技术的微型化,尤其是微电子技术领域的革新将使得BMS中传感器的微型化发展趋势提高到新的层次,采用微型电子机械加工制造的微米级别的传感器、处理器及敏感元件等安装到同一芯片上,组成传感器,其具备成本低、体积小、可靠程度高等优点,同时也能够显著提高检测的精度。

4 总结

随着国内外电动汽车产业的不断升级,越来越多的传感器技术将会应用到BMS当中,在新的传感器技术支持下,BMS也会由现在的“硬件+算法”体系升级到“数据+主动式管理”体系。