二氧化硫储罐裂纹原因分析及预防措施

2021-03-09李成超曹永峰

李成超,李 强,曹永峰

(泰安市特种设备检验研究院,山东 泰安 271000)

0 引 言

液态二氧化硫储罐用于液态二氧化硫的存储,广泛用于电厂、煤化工、冶金、机械、制冷、建材等行业,作为铜钴矿的湿法冶金工艺的重要组成部分,其安全性起到至关重要的作用。

焊接后经过一段时间才产生的裂纹为延迟裂纹,延迟裂纹是冷裂纹的一种常见缺陷,延迟裂纹不在焊后立即产生,而在焊后延迟几小时、几天或更长时间才出现,由于其延迟特性和快速脆断特性,带来的危害往往是灾难性的,因此要在裂纹产生前及时进行热处理,防止产生延迟裂纹[1]。

1 概 述

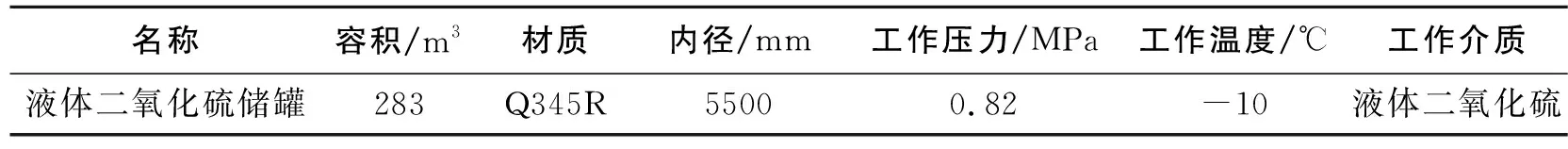

刚果金某矿业公司一台液体二氧化硫储罐于2018年现场制造,在2019年10月进行全面检验,主要性能参数见表1。

表1 二氧化硫储罐主要性能参数

通过宏观检验和表面检测技术发现容器接管角焊缝存在延迟裂纹,如图1所示。裂纹1长为100 mm,对该处弧坑裂纹分别进行目视检测、磁粉检测分析,发现该处裂纹与焊道融合线平行,并具有一定的深度。

图1 二氧化硫储罐接管角焊缝宏观检验发现延迟裂纹

2 检测情况

2.1 目视检测

目视检测是指检验人员用肉眼对容器的结构和内外表面状态进行检测,通常在其他检验方法之前进行。锤击检查是目视检测中常用的辅助方法,在未入罐进行内部检验时,通过锤击检查,可通过锤击发出的声音判断检测部位是否存在缺陷。

在对储罐外部进行目视检测时未发现异常,通过锤击检查发现东侧液位计与封头连接处发出闷浊的声音;在进行内部目视检测时发现东侧液位计与封头连接处内侧角焊缝存在一处裂纹,与锤击检查部分相符。

2.2 磁粉检测

磁粉检测是发现裂纹的常用方法,主要应用于铁磁性材料的表面及近表面尺寸较小、间隙极窄的缺陷检测,可检测出微米级的裂纹,在四种常规无损检测方法中,对表面裂纹检测灵敏度最高的就是磁粉检测。现场检测时,由于条件所限可见光照度低于500 lx,因此采用荧光磁粉检测,缺陷磁痕应在暗黑区黑光灯激发的黑光下进行评定[2]。

对储罐内部进行荧光磁粉检测发现东侧液位计与封头连接处内侧角焊缝存在一处裂纹,由于磁粉附着力强,磁痕清晰可见,裂纹与焊道融合线平行,并具有一定的开口,如图2所示,裂纹1长为100 mm。

图2 二氧化硫储罐接管角焊缝裂纹磁粉检测

3 原因分析

3.1 残余应力的影响

焊接接头附近焊接残余应力过大,板材自身内应力随着厚度增加而变高,过大的内应力是产生焊缝金属开裂的重要原因[3]。制造单位在焊接后没有及时消除应力,焊接时的预热不均匀、冷却速度快导致在应力较大区域产生焊缝金属开裂,或者加速裂纹的生长。

3.2 热影响区淬硬倾向大

通过对裂纹区域硬度检测,发现裂纹区域比周围硬度偏高30 HB以上,较高的硬度容易在氢及残余应力的作用下产生裂纹。 焊接时线能量太小、冷却速度过快及预热温度过低均可造成裂纹区域较大的淬硬倾向。

3.3 有害成分的影响

储罐焊接过程正值刚果金雨季,施工环境湿度大,焊接人员对焊前的焊缝表面清洁工作不够重视,未对表面油污、铁锈等进行清理;未对母材表面及焊材进行烘干处理,导致焊缝区域含有氢、碳及有机杂质等;来源于焊接材料、焊缝坡口表面油污、铁锈和潮湿空气的有害成分,容易引起氢脆开裂。

4 预防措施

延迟裂纹是冷裂纹的一种,主要从焊后消除应力、改善组织状况避免产生淬硬组织、降低有害成分等方面预防,因而采取如下措施加以避免。

1.焊接完成后应及时进行焊后热处理,消除残余应力;

2.合理选择焊前预热、焊后缓冷、后热消氢及焊后热处理等方式来改善焊缝热影响区的组织,避免焊缝中出现淬硬组织,从而防止产生延迟裂纹;

3.选用碱性低氢性焊条或碱性焊剂,并严格按照作业指导书进行烘干和使用,严格控制施焊环境的温度、湿度;

4.严格做好焊前准备工作,焊前对焊缝区域的油污、锈渣等进行清理,有效控制有害成分的影响;

5.选择合理的焊接顺序,减少焊接变形和焊接应力[4]。

5 结 论

对储罐产生的延迟裂纹原因进行分析,对产生的原因采取必要的措施可有效保证焊接质量和产品质量,全面的检验检测可及时发现裂纹和其他缺陷,及时消除安全隐患,防止事故的发生。