高性能生物质纤维基锂电池隔膜研究进展

2021-03-09黄秋美赵传山杜延超

黄秋美 赵传山,* 李 霞 杜延超

(1.齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室,山东济南,250353;2.济南市产品质量检验院,山东济南,250101)

随着能源危机和环境污染问题日益严重,对可再生能源的需求正迅速增加[1]。电池储能是可再生能源发展的关键,尤其是锂电池,因其具有高能量密度、无记忆效应和环境友好等优势,目前已广泛应用于电动汽车、航空航天、便携式电子设备等领域[2-3]。隔膜是锂电池的重要组成部分,位于正极和负极之间,通过避免电极接触来防止内部短路;同时,隔膜可以储存足量的电解液,从而保证锂离子自由并高速传输。因此,隔膜在决定锂电池的电化学性能和稳定性方面起到关键作用[4-5]。

目前,商业化的锂电池隔膜主要是微孔聚烯烃隔膜,包括聚乙烯、聚丙烯及其共聚物等。然而,聚烯烃由不可再生和降解的石油基产品制成,广泛使用会对环境造成一定危害;此外,由于其较低的表面能,聚烯烃隔膜对电解质的润湿性较差,因此锂离子迁移率较低,锂电池的电化学性能较差;同时,由于聚烯烃隔膜固有的低熔点,其热稳定性差,90℃以上会发生热收缩,150℃以上会逐渐融化;将其应用于高功率锂电池,在运行过程中温度升高,可能会使聚烯烃隔膜迅速收缩,从而引起电池内部短路甚至爆炸[6-8]。因此,为了提高锂电池的安全系数及其电化学性能,制备一种具有环境友好性、较好的润湿性和热稳定性的隔膜材料成为了当下的研究热点[9-10]。

生物质纤维被认为是最有希望成为锂电池隔膜的一种原材料,与传统聚烯烃隔膜相比具有独特的优势,包括高润湿性、较好的热稳定性和环境友好性等;同时,其原料来源广泛,满足可持续发展的需求,还可以降低生产成本[11-12]。本文综述了近年来纤维素微米纤维基隔膜、纤维素纳米纤维基隔膜及其他生物质纤维基锂电池隔膜的发展现状和研究进展,重点介绍了生物质纤维基锂电池隔膜的制备、性能及应用。

1 锂电池的工作原理

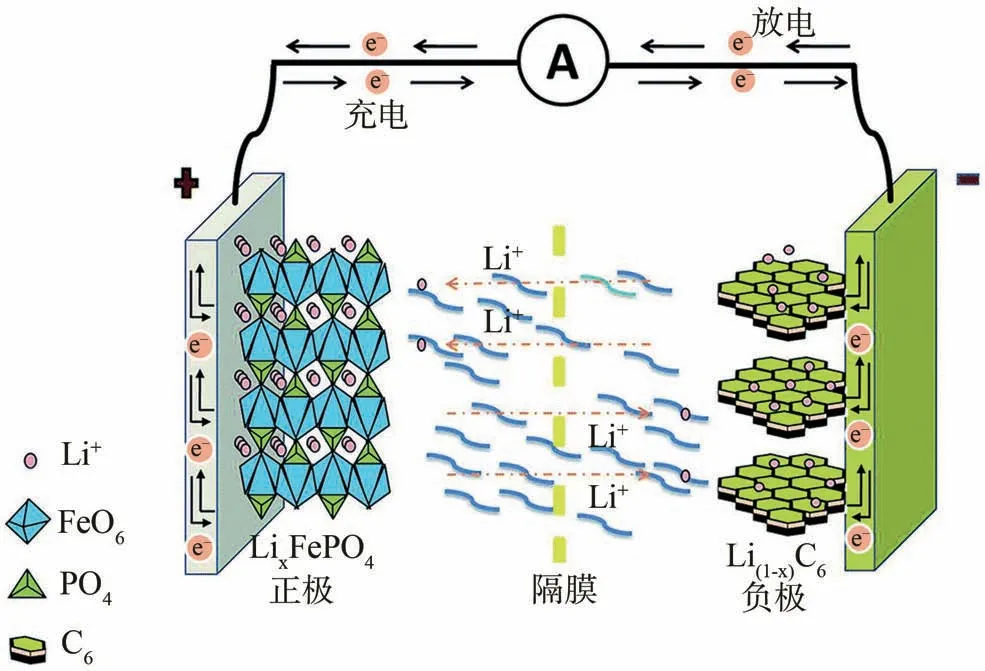

锂电池是可充电电池,主要由4 个功能组件组成,即正极、隔膜、电解质和负极。正极和负极由填充了电解质的隔膜隔开,锂离子通过隔膜在正、负极之间来回穿梭从而进行充、放电。常见的磷酸铁锂(LiFePO4)/石墨(C)型锂电池工作原理如图1 所示。放电时,锂离子通过电解液从负极移动到正极,即锂离子从负极中脱出,穿过具有孔隙结构的隔膜,再经过电解液嵌入到LiFePO4正极中;充电时,外部电源迫使电流反方向移动,锂离子在电场力的作用下从正极进入电解液,穿过隔膜,再经过电解液嵌入到负极中[13]。在充电、放电的过程中,电子在外电路进行转移,同时锂离子在正、负极间迁移,使得正、负极分别发生氧化反应和还原反应[14]。

图1 锂电池工作原理示意图[13]Fig.1 Schematic diagram of working principle of lithium-ion battery[13]

2 生物质纤维基锂电池隔膜

2.1 生物质纤维基锂电池隔膜性能

隔膜是锂电池组成中不可缺少的一部分,它对电池的安全性、循环稳定性、容量保持率和耐热性等起到关键作用。隔膜主要的性能指标有润湿性、热稳定性、孔隙率、孔径分布和化学稳定性等。

2.1.1 润湿性

提高电池的电化学性能,就要求隔膜具有较好的润湿性,可以迅速吸收电解液,保证电解液均匀分布,以提高锂离子传递效率。商用聚烯烃隔膜润湿性较差,电解液保留率较低,阻碍了锂离子的传输效率,增加了电池内阻;生物质纤维基隔膜对电解液亲和力较好,可以在短时间内快速被电解液润湿,从而降低电池内阻,改善锂电池的电化学性能。

2.1.2 热稳定性

锂电池在特殊条件(高温、碰撞和过充等)下工作时会产生大量的热能,严重时会导致电池爆炸。常用的聚烯烃隔膜热稳定性较差,发生形变后会导致正、负极接触,进而引起电池短路;生物质纤维基隔膜熔点高,在200℃以下几乎不发生形变,提高了锂电池的安全性能。

2.1.3 孔隙率和孔径分布

孔隙率、孔径大小和孔径分布对锂电池隔膜的电化学性能有很大的影响;隔膜孔隙率低或孔径过小,会阻碍锂离子的传递;孔径分布不均匀会导致离子流分布不均匀,从而产生锂枝晶。与聚烯烃隔膜相比,生物质纤维基隔膜孔隙率更高,保证了隔膜可以储存较多的电解液,提高了锂离子的传递效率;且隔膜孔径可以通过物理或化学等方法进行调节,不仅可以使电流分布均匀,还能够防止正、负极接触,从而有效提高电池的安全性。

2.1.4 化学稳定性

工作时电池内部会发生氧化和还原反应,因此,位于正、负极之间的隔膜要具备较好的化学稳定性,不与其他物质发生化学反应。与聚烯烃隔膜相比,生物质纤维基隔膜具有较好的化学惰性,在锂电池充电、放电时,隔膜不与电解质、电极材料发生化学反应,且不会发生分解。

2.2 生物质纤维基隔膜的种类

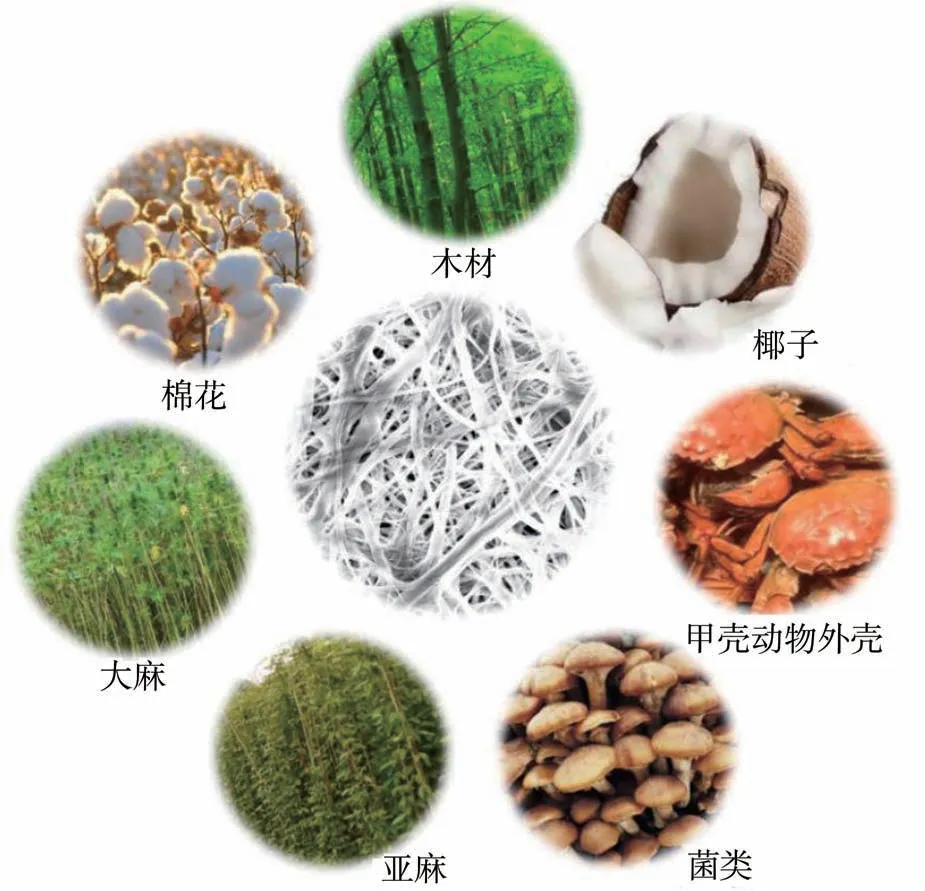

图2 为生物质纤维的主要来源。如图2 所示,生物质纤维可从植物、动物、微生物和藻类中获得,例如木材、棉花、真菌、细菌和甲壳类动物等[15-16]。近年来,将生物质纤维用作电池隔膜材料的研究受到越来越多的关注。根据原料不同,可将生物质纤维基隔膜分为纤维素微米纤维基隔膜、纤维素纳米纤维基隔膜和其他生物质纤维基隔膜等[17]。

2.3 生物质纤维基隔膜的制备及应用

2.3.1 纤维素微米纤维基隔膜

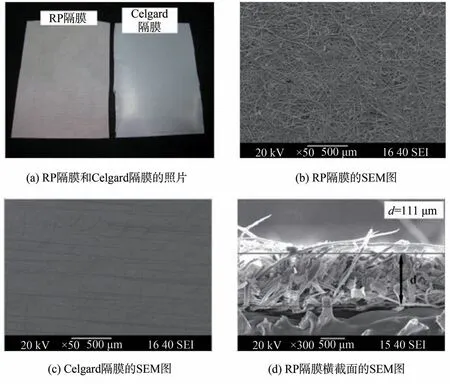

由于纤维素纤维具有较好的润湿性和耐碱性,纤维素纤维基隔膜已经在锌锰电池中广泛应用。纤维素微米纤维是植物中最重要的组分之一,来源广泛且可再生[18-19]。近年来,已有研究人员通过简单的造纸或过滤工艺将低成本的纤维素微米纤维基材料应用至锂电池隔膜中。Zhang 等人[20]首次提出利用商业宣纸(RP)作为锂电池隔膜,如图3 所示。从微观结构上看,RP 隔膜是由直径为5~40 μm 的曲折纤维组成,纤维交织形成多孔隙的结构,因此RP 隔膜具有较高的孔隙率和较好的润湿性。选择不同电极材料与RP隔膜组装成半电池并测试其性能,结果表明RP 隔膜与商用Celgard隔膜具有接近的性能。

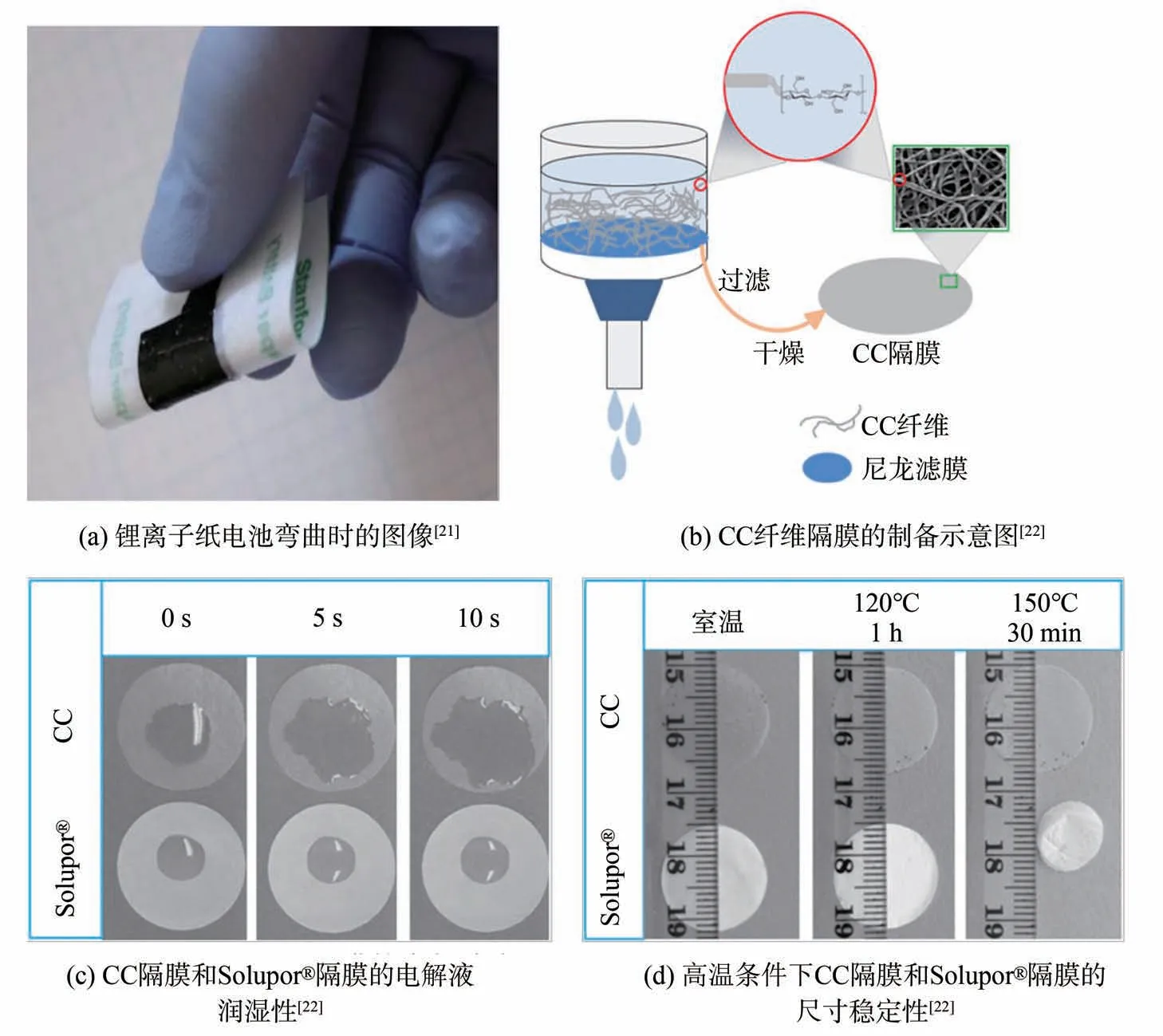

近年来,由于柔性电子设备的快速发展,对锂电池提出了更高的要求,不仅要保证其使用安全性,还要具有柔性。Hu 等人[21]研究了一种较薄且具有柔性的锂离子纸电池,如图4(a)所示,该锂电池的隔膜为复印纸,通过简单的层压工艺将锂电池的所有组件集中到一张纸中,封装后的锂电池尽管很薄(约300 μm),但仍表现出强大的机械柔韧性(弯曲能力<6 mm)和高能量密度(108 mAh/g)。因此,将电子元件集成到纸张上的技术为电子设备的制造带来了前所未有的机遇。

图2 生物质纤维的主要来源[4]Fig.2 The main sources of the biomass fibers[4]

图3 RP隔膜和Celgard隔膜[20]Fig.3 Images of RP and Celgard separator[20]

虽然宣纸和复印纸用作电池隔膜具有较好的电化学性能,但它们的孔径是微米级,而商用隔膜的孔径为几十纳米,孔径过大会导致隔膜的穿刺强度下降,还会使其他离子穿过隔膜,造成充电、放电容量偏高。PAN 等人[22]以刚毛藻纤维素(CC)纤维为原料,通过真空抽滤的方式制备了锂电池隔膜,控制隔膜厚度为35 μm,从而降低了体积电阻,如图4(b)所示。由于CC 纤维具有较高的结晶度,干燥时不易聚集,从而确保成型后隔膜的多孔结构和较高的比表面积。CC纤维隔膜的孔径分布均匀,平均孔径为20 nm,降低了电池内部短路和自放电发生的概率;且其具有较好的润湿性,从图4(c)可以清楚地看到,CC隔膜表面上的电解质液滴在10 s 内逐渐散布,与Solupor®隔膜相比,性能更优异;此外,CC 隔膜还具有良好的稳定性,如图4(d)所示,其在150℃放置30 min 后并未发生收缩,同时,含有该隔膜的LiFePO4/Li电池经过50次循环后,仍然具有99.5%的放电容量保持率。

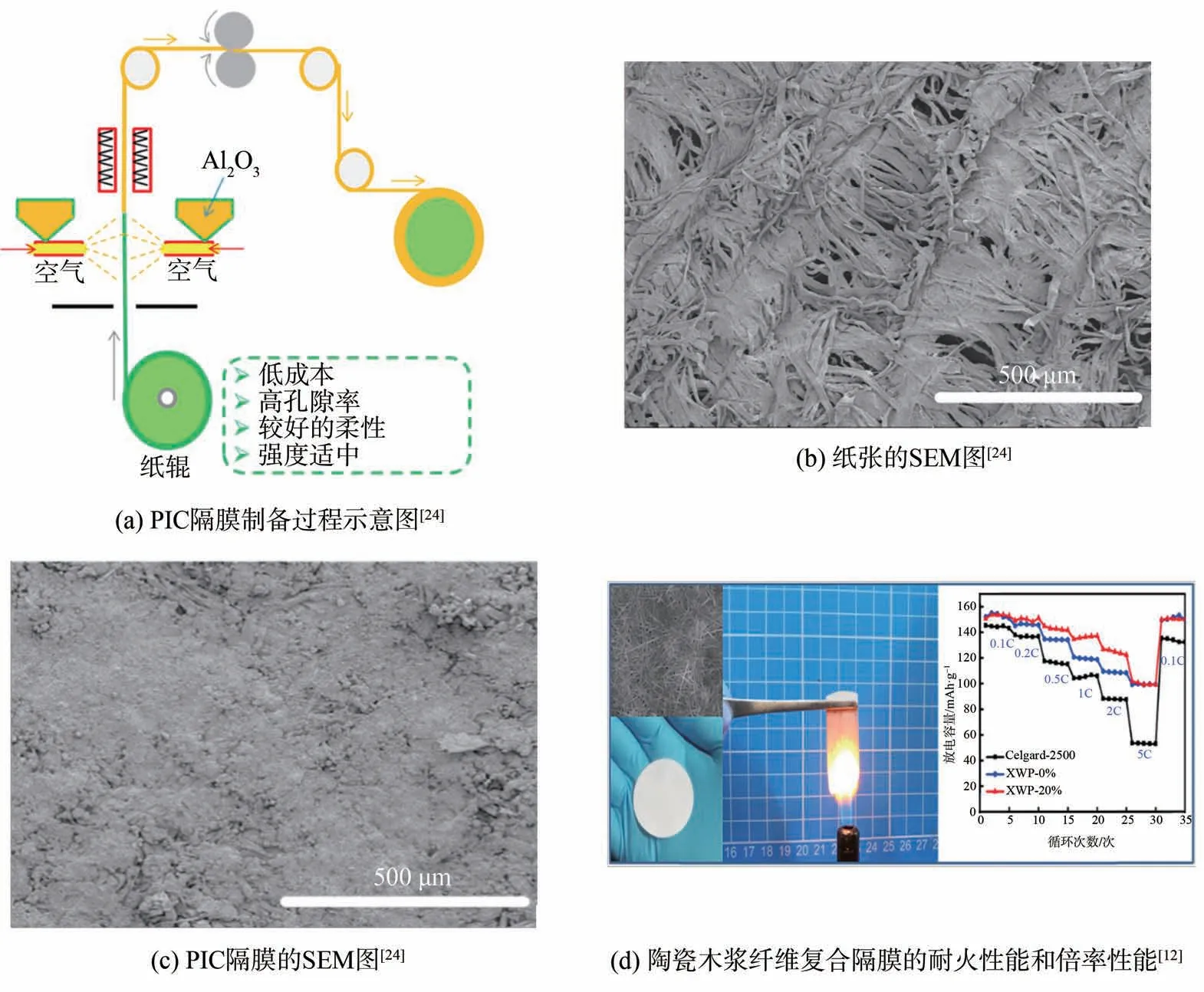

考虑到纤维素微米纤维基隔膜较好的热稳定性和润湿性,它具有被用作锂电池隔膜的潜力。但由于纤维素微米纤维表面富含羟基,具有较强的吸湿性和易燃烧性等缺点,且纤维素微米纤维基隔膜的机械强度与商业隔膜相比仍存在较大差距,不利于锂电池的循环使用和安全性[23]。因此,功能性物质与纤维素微米纤维的复合材料作为电池隔膜受到广泛关注。为了改善纸基隔膜的大孔结构,提高电池的循环寿命,同时提高电池的安全性,Wang 等人[24]将三氧化二铝(Al2O3)颗粒喷涂到商用纸张的两个表面,制备了纸基无机复合(PIC)隔膜,如图5(a)所示。纸张的羟基可以与无机纳米颗粒的极性表面相互作用,增强纸基和涂层之间的黏合力,从而提高复合隔膜的结构稳定性。喷涂Al2O3颗粒后,纸张的大孔可以被覆盖,转变成中孔,减少了电池自放电现象的发生,喷涂前后隔膜形貌如图5(b)和图5(c)所示。此外,在穿刺实验中,钉子穿透PIC 隔膜组装的袋式电池时没有形成烟雾或燃烧,而在穿透商业隔膜组装的袋式电池时表面有烧焦现象,证实了PIC隔膜具有更高的安全性。

虽然PIC 隔膜具有较好的电化学性能,但是仍不具有阻燃性,使电池安全性较差。Jia 等人[12]利用简单的造纸工艺,结合陶瓷优良的耐温性及阻燃性和木浆纤维的耐折度,制备了陶瓷木浆纤维复合隔膜。如图5(d)所示,复合隔膜即使在火焰中也不会快速燃烧并产生任何有害气体,具有良好的耐火性能;且其本身具有较好的电解质润湿性(198%)和较高的孔隙率(78%);此外,该隔膜组成的半电池在不同的充电、放电电流密度下均表现出优异的可逆性,具有较好的循环性能和倍率性能。

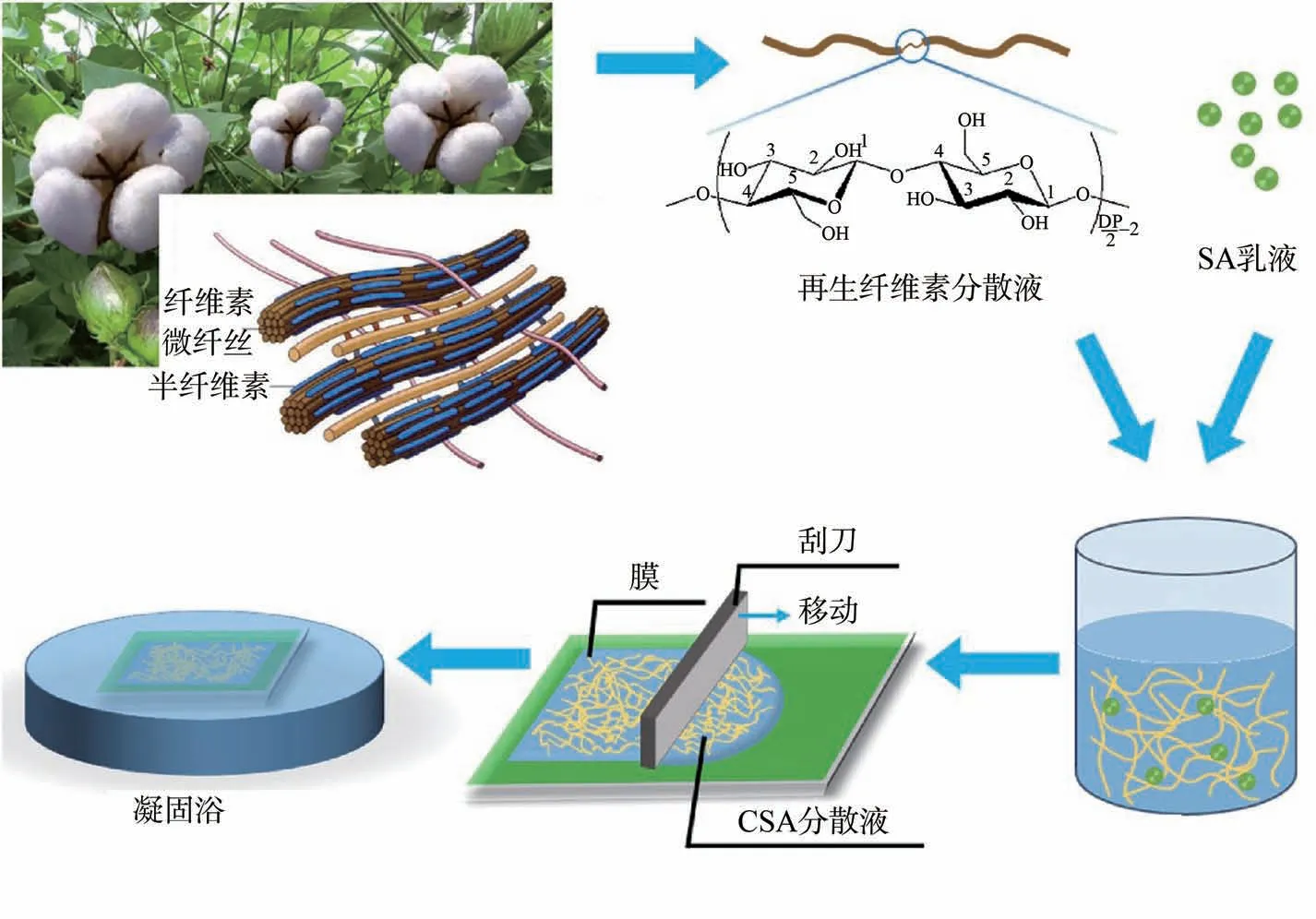

图4 CC纤维隔膜的制备及性能Fig.4 Preparation and performance of CC fiber-based separator

为了进一步提高锂电池的安全性能,研究者开始将研究重点转移到开发具有热闭合功能的隔膜。在电池短路导致内部温度升高至热失控之前,具有热闭合功能的隔膜会阻止正、负极之间的离子传输,从而避免温度的进一步升高。Guo 等人[25]以脱脂棉短绒纤维和苯乙烯-丙烯酸酯(SA)胶乳为原料,通过高效经济的相转化工艺制备了具有热闭合功能的纤维素/SA复合隔膜(CSA 隔膜)。如图6 所示,SA 具有优异的成膜性、电绝缘性、尺寸稳定性和热闭合性能,且其可以在纤维素纤维上均匀分布,可以有效防止锂枝状晶体的生长,提高了锂电池的安全性。研究表明,CSA 隔膜在30℃下具有1.34 mS/cm 的高离子电导率,并且与电极的界面相容性极好。

图5 PIC隔膜的制备及其性能Fig.5 Preparation and performance of PIC separator

2.3.2 纤维素纳米纤维基隔膜

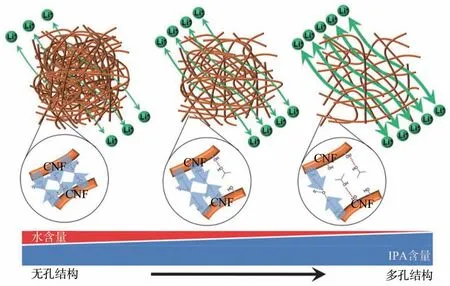

尽管纤维素微米纤维已经广泛应用到隔膜材料中,但所制备的锂电池隔膜在机械强度和孔径大小等方面还存在缺陷,因此限制了它们的应用。与纤维素微米纤维相比,纤维素纳米纤维具有纳米级别的直径和较高的结晶度,可以一定程度上改善制备隔膜的孔径和机械强度[26]。Chun 等人[27]首次以纤维素纳米纤维(CNF)悬浮液为原料,采用自组装的方式制备环保的纸基隔膜,通过改变异丙醇(IPA)的添加量来抑制CNF 的团聚,调节隔膜的孔径结构,如图7 所示。为了进一步改善隔膜的多孔结构,Kim 等人[28]提出一种基于二氧化硅(SiO2)纳米颗粒辅助调节孔径大小的方法,以解决成孔不均匀的问题。研究以SiO2纳米颗粒作为致孔剂,防止溶剂挥发时CNF 聚集,并通过控制CNF悬浮液中SiO2纳米颗粒的含量来调节隔膜的多孔结构,为定向优化生物质纤维基隔膜的孔结构提供了研究思路。结果表明,随着SiO2纳米颗粒含量的增加,隔膜高孔隙率增加,Gurley 值降低;当SiO2纳米颗粒用量为5%时,隔膜离子电导率达到最高2.97 mS/cm,孔隙率为48%,Gurley值为314 s/100 cc。

Jiang 等人[29]直接用细菌纤维素(BC)作为锂电池隔膜,与常规纤维隔膜不同,BC 可以通过共价交联形成独特的网络结构,拉伸强度可以达到78 MPa,并具有高孔隙率(70.5%)、良好的吸液能力(390%)和出色的热稳定性。为了改善隔膜微孔结构的孔径均匀性,Huang 等人[30]以BC 为原料,通过TEMPO 氧化法将BC膜制备成BC悬浮液,通过真空抽滤法制备得到电池隔膜。BC膜的网络结构由平均直径约为48 nm的纤维组成,经过TEMPO 氧化后,BC 化学结构发生改变,由于其结构中醛和缩醛基团的相互排斥,BC纤维更容易分散在水中,从而提高了成膜后的均匀性。成型并干燥后的隔膜具有合适的孔径大小和较高的孔隙率(91.1%),并与液体电解质和锂电极具有较好的亲和力,从而具有优异的电解质吸收能力(339%)和较小的界面电阻(96 Ω)。使用该隔膜组装的半电池在0.2 C的电流密度下放电容量为166 mAh/g,经过100次循环后容量保留率达到94%。

图6 CSA隔膜的制备方法[25]Fig.6 Preparation of CSA separator[25]

图7 IPA与水的组成比例对CNF隔膜孔结构和离子迁移的影响示意图[27]Fig.7 A Schematic representation illustrating the nanoporous structural evolution of CNF separators driven by variation of the IPA-water composition ratio and its influence on ionic transport via CNF separators[27]

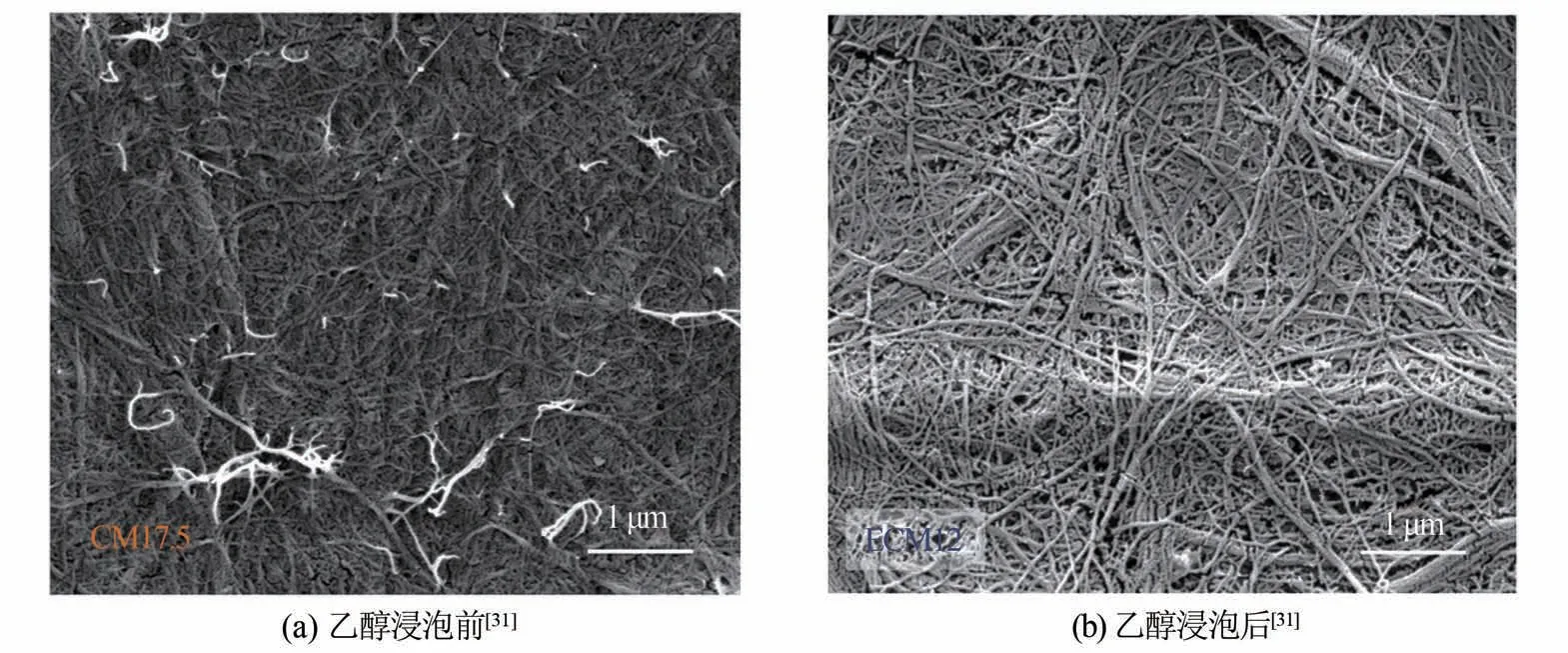

近年来,便携式和可穿戴电子设备发展迅猛,研发更轻、更薄的锂电池成为研究人员的目标,而隔膜越薄,其电阻越小,组装好的电池将更薄、更轻。为了降低电池质量,Sheng 等人[31]制备了一种超轻和超薄的纤维素纳米原纤维多孔隔膜。将针叶木浆经过打浆、研磨和均质制备的纤维素纳米原纤维悬浮液过滤成型,得到的隔膜质量和厚度仅为常规聚烯烃膜的一半。制备过程中,用乙醇代替水浸泡隔膜,使纤维变得更松散和多孔,且在干燥过程中不易收缩,如图8所示;隔膜没有经过乙醇浸泡处理,纤维间结构紧密,孔结构较少;而经过乙醇浸泡处理后的隔膜孔结构均匀,孔隙率较高。这项研究表明了将纤维素纳米原纤维膜应用于超轻薄锂电池具有一定前景。

纤维素纳米纤维基隔膜不仅具有纤维素微米纤维基隔膜较好的润湿性和热稳定性,而且还具有较高的机械强度和可调节的孔结构。在电池工业中,为了防止树枝状锂穿透隔膜孔,一般要求孔径要小于1 μm[23]。然而,纤维素纳米纤维基隔膜的孔分布不均匀,且调节纤维素纳米纤维基隔膜孔径大小的过程较复杂,不利于大规模生产。Xu 等人[32]通过简单的原位热分解方法在BC 纤维上涂覆Al2O3,成功地制备了BC/Al2O3复合隔膜。研究利用空气中高温涂覆Al(NO3)3时释放的NO2和O2气体分子以增加孔隙率,且Al2O3通过含氧官能团与BC 纤维间通过共价键结合,使Al2O3涂层牢固地锚定在BC 纤维表面上。复合隔膜显示出74.7%的高孔隙率和625%的高电解质吸收性能,并且具有4.91 mS/cm 的优异离子电导率。此外,BC/Al2O3复合隔膜表现出优异的热尺寸稳定性、电化学稳定性和更小的界面电阻(185 Ω),从而使电池显示出优异的放电容量(161 mAh/g)、良好的倍率性能和优异的循环性能。

图8 纤维素纳米原纤维隔膜的SEM图[31]Fig.8 SEM images of cellulose nano-fibril separator[31]

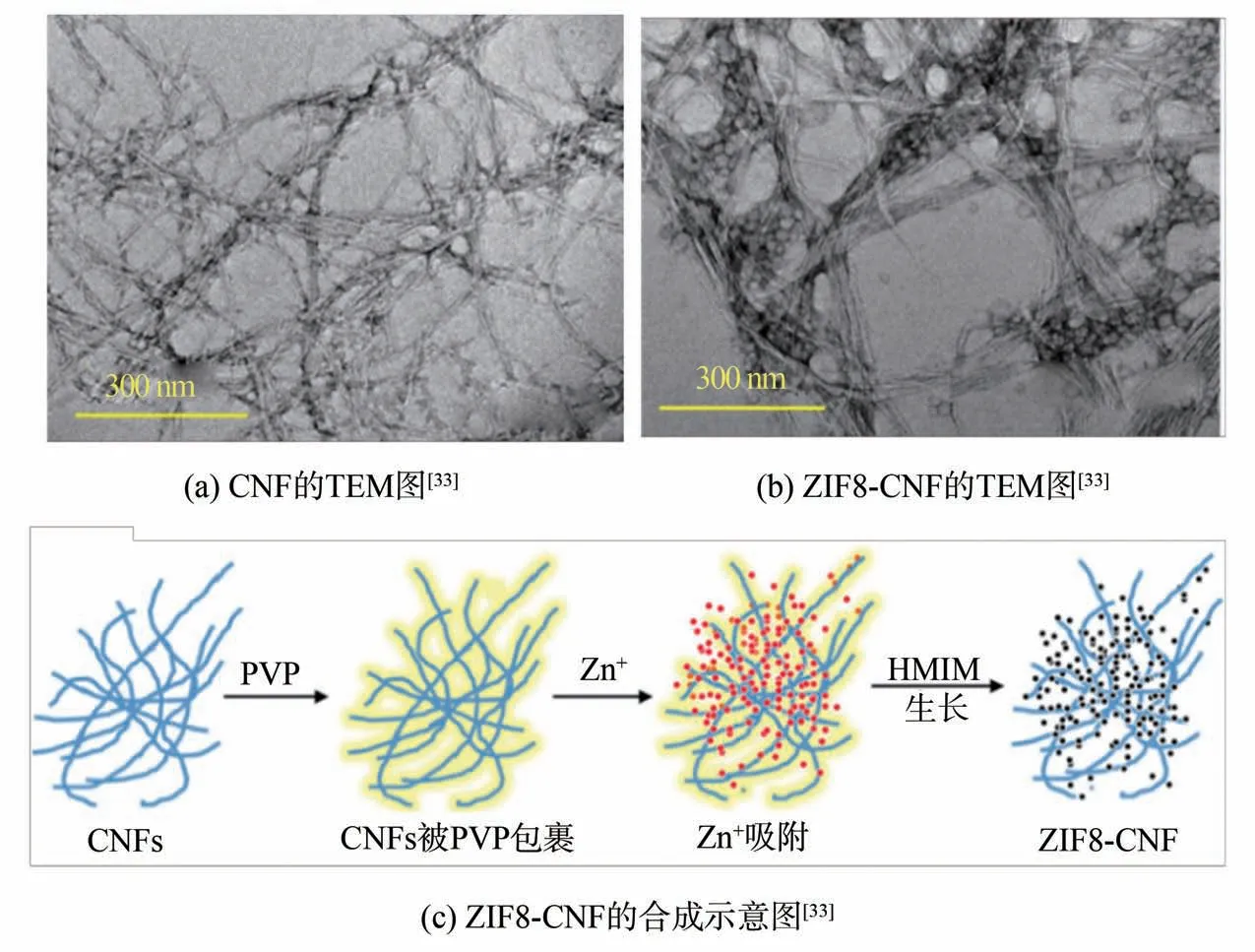

图9 CNF和ZIF8-CNF 的TEM图像及ZIF8-CNF的合成示意图[33]Fig.9 TEM images of CNF and ZIF8-CNF and synthesis schematic diagram of ZIF8-CNF[33]

虽然BC/Al2O3复合隔膜具有较好的性能,但直接在BC 膜上合成Al2O3会出现分布不均匀的现象。为解决这一缺陷,Sun 等人[33]首次在锂电池隔膜的制造中引入了沸石咪唑盐骨架-8(ZIF8)的概念,并在CNF的表面上合成ZIF8 晶体,如图9 所示。ZIF8 晶体的引入有助于防止CNF 聚集,并促进孔分布的均匀化。ZIF8-CNF 复合隔膜在高达200℃的温度下具有热稳定性,有助于提高锂电池在高温环境下的安全性。与商用隔膜的表面润湿性(接触角13.31°)和润湿速度相比,ZIF8-CNF复合隔膜性能更加优异(接触角96.18°),可帮助减少电解液的填充时间和电池内阻,因此,其制成的锂电池表现出更好的放电容量保留率(88.3%)。

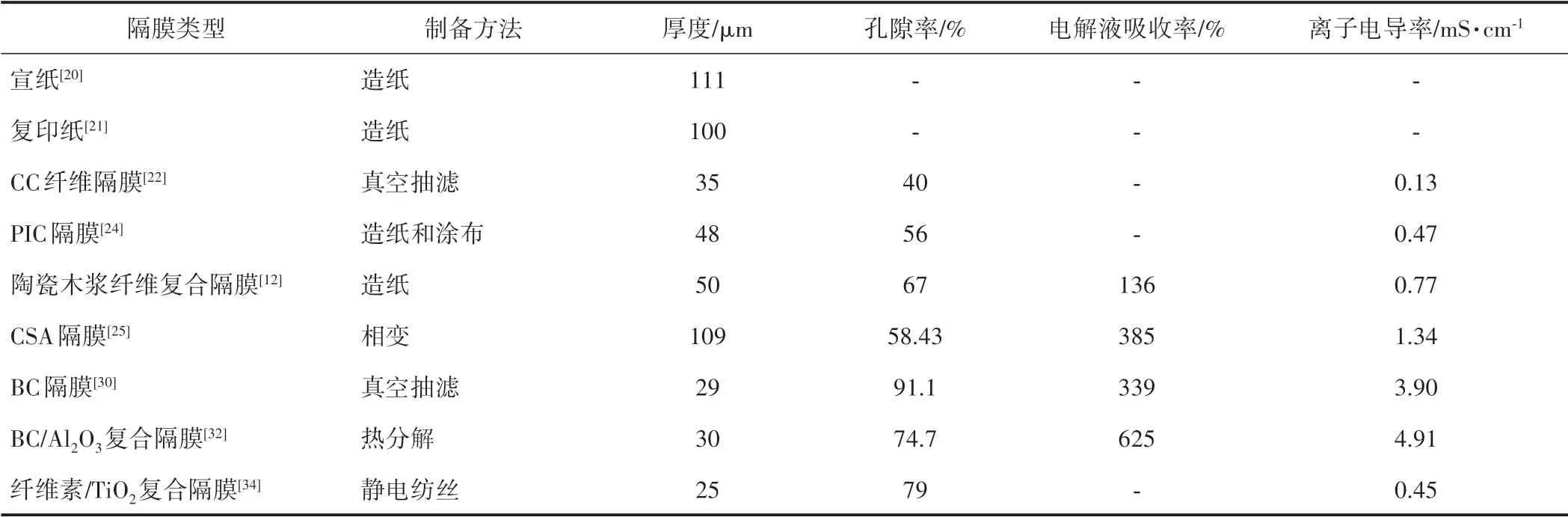

表1 生物质纤维基隔膜的制备方法及性能Table 1 Preparation methods and performance of biomass fiber-based separators

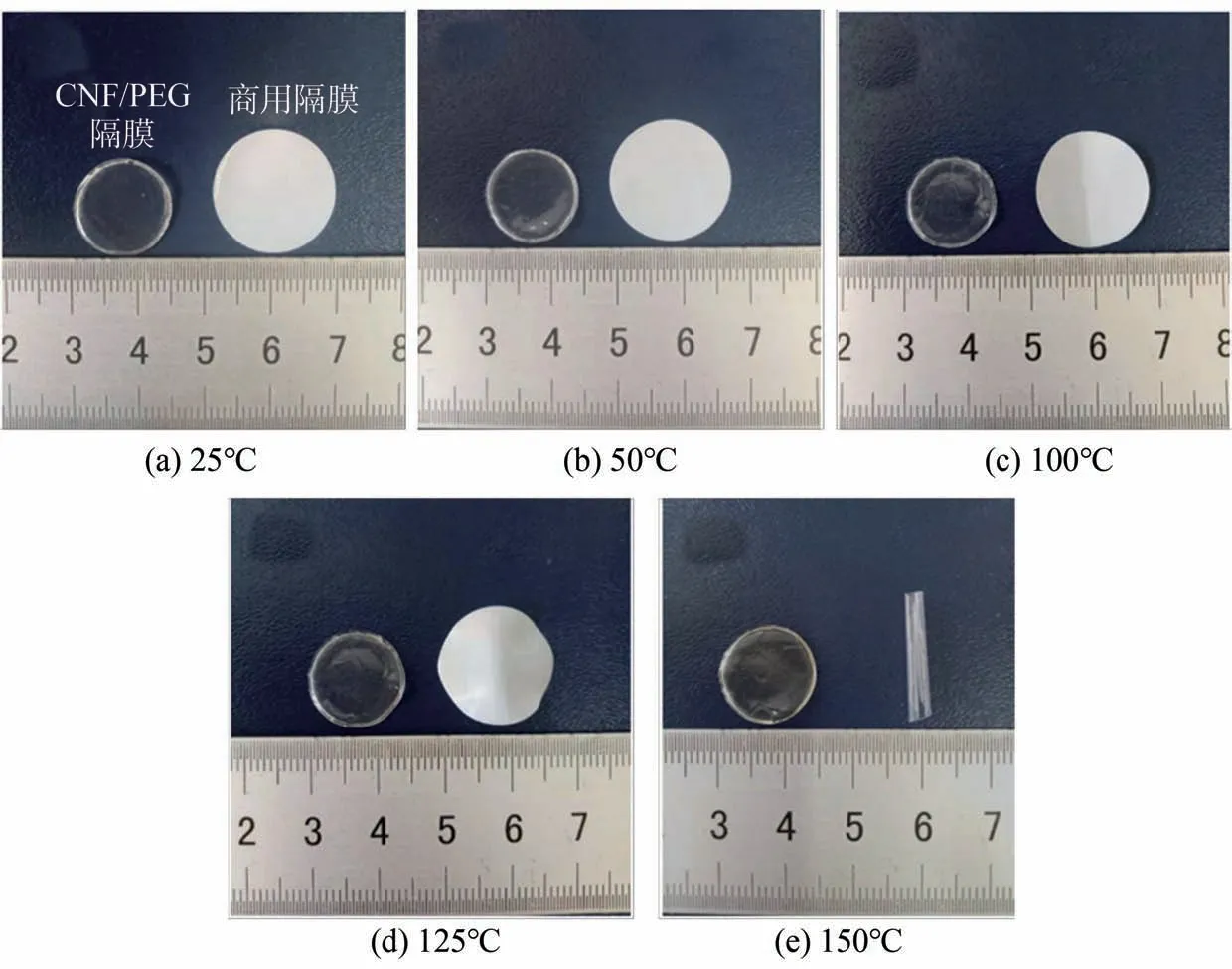

图10 CNF/PEG隔膜和商用隔膜在不同温度下的热收缩性[36]Fig.10 Thermal shrinkage of CNF/PEG separator and commercial separator at different temperatures[36]

由于锂离子的溶剂化作用,锂离子迁移数降低,将会影响电池的倍率性能。为了解决这一问题,Boriboon 等人[34]以二氧化钛(TiO2)和醋酸纤维素为原料,采用静电纺丝的方法制备了纤维素/TiO2复合隔膜。在这项研究中,复合隔膜将通过阴离子相互作用限制阴离子的移动,TiO2颗粒的引入使锂离子转移数从0.22增加到0.62,有利于提高电池倍率性能和循环寿命。近年来,传统液态锂电池中的生物质纤维基隔膜的制备方法及性能总结如表1所示。

传统的液体电解质在重复的充电、放电循环中几乎不抑制锂枝晶的形成和生长,因此锂金属阳极的实际使用受到了锂枝晶的限制[35]。对于传统的液态锂电池,隔膜最终会被锂枝晶刺穿,导致电池内部短路及一系列严重的安全问题。Zhao等人[36]以CNF和聚乙二醇(PEG)为原料,通过一步交联法制备了具有优异机械强度的CNF/PEG 基凝胶聚合物作为电池隔膜。包裹在CNF/PEG 隔膜中的液体电解质具有较好的界面稳定性,从而在室温下具有相对较高的离子电导率(3.31 mS/cm)和较低的界面电阻,如图10 所示。该隔膜具有较好的热稳定性,在高温下几乎不发生热收缩。高性能的CNF/PEG 基凝胶聚合物电解质有望成为替代锂电池中常规液体电解质的候选者。

2.3.3 其他生物质纤维基电池隔膜

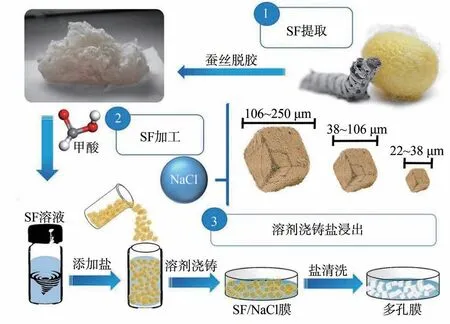

除了常见的植物纤维和细菌纤维素纳米纤维,其他生物质聚合物也逐渐应用到电池隔膜中。由于隔膜的孔结构是影响离子传输路径真实长度的关键设计参数,Reizabal 等人[3]制备了具有特定孔径的基于丝素蛋白(SF)的隔膜,通过使用不同尺寸的氯化钠(NaCl)晶体,在溶剂蒸发后获得具有不同平均孔径的SF 膜,孔的平均尺寸随晶体尺寸减小而减小,如图11 所示。平均孔径较大的隔膜在循环后显示最低的总电阻(452.4 Ω),这是因为形成的稳定固体电解质界面膜有助于锂离子通过正极和隔膜之间的界面传输,从而降低了总电阻。因此,具有高孔隙率和特定平均孔径的SF 膜适用于锂电池隔膜,有助于在储能区域实现绿色过渡。

Zhang 等人[37]从虾壳中提取出几丁质纳米纤维,通过化学改性接枝氰乙基,制备的具有高拉伸强度的致密膜(CCN隔膜)通过离子和氰基之间的特殊相互作用,能够在隔膜中实现高锂离子传输(0.45 mS/cm)。CCN 隔膜的拉伸强度可达120 MPa,远高于先前报道的多孔几丁质纳米纤维(PCN)隔膜(80 MPa)。此外,与商用隔膜相比,CCN 隔膜制备的电池表现出更好的循环性能和相当的倍率性能,放电容量达到152 mAh/g。此研究中化学修饰的方法为其他天然聚合物纤维隔膜(例如BC纤维和木质纤维素纳米纤维)的制备和应用提供了思路,为生物质能源替代化石能源、实现全球可持续发展提供了基础。

图11 制备多孔SF隔膜的主要工艺步骤[3]Fig.11 The main process steps for preparing porous SF separator[3]

3 总结与展望

过去几年,生物质纤维基材料凭借较好的热稳定性、润湿性、可再生性和来源广泛等优点,在锂电池隔膜的开发方面取得了重大进展。本文总结了生物质纤维基锂电池隔膜的研究进展,分别从锂电池工作原理、隔膜的种类和性能和发展现状3 部分进行阐述,概括了近几年锂电池隔膜的发展趋势,并提出了影响电池的安全性能及工作效率的指标。目前,在许多研究人员的努力下,制备了具有不同结构和组分的生物质纤维基锂电池隔膜,为进一步开发高性能生物质纤维基隔膜提供了基础。虽然生物质纤维基锂电池隔膜具有许多优势,但是在孔结构、热闭合功能、机械性能以及产业化等方面还存在一些问题需要解决。

(1)可控的多孔结构

孔的大小和均匀性严重影响隔膜的性能。为了制造出适用于高能量密度锂电池的隔膜,应该合理地设计生物质纤维基隔膜的孔径大小及分布,孔径应控制在纳米级,且孔的分布要均匀,从而提高锂离子迁移速率,以满足下一代高能量密度锂电池的要求。

(2)化学改性

在生物质纤维基隔膜表面进行化学改性可以赋予其新的物理化学性质,从而克服生物质纤维的缺点(如高吸湿性、低机械强度和易燃性)。因此,我们应该利用新的策略对生物质纤维的表面进行化学修饰,以提供具有更优异性能的功能性生物质纤维隔膜。

(3)热闭合功能

具有热闭合功能的隔膜可以提高锂电池的安全性。一方面,可以在生物质纤维隔膜表面进行涂覆,使其到达一定温度时孔可以闭合,防止电池内部短路。另一方面,也可以采用化学改性的策略制备具有热闭合功能的生物质纤维基锂电池隔膜。

(4)商业化

目前的生物质纤维基锂电池隔膜还未产业化,因此,我们应该在制造工艺和装备上加大研究力度,表面涂覆、纺织和造纸等技术是将生物质纤维基隔膜进行商业化生产的最有希望的办法。