美国煤炭地下开采与自动化技术进展

2021-03-09王家臣PENGSydS李

王家臣PENG Syd S李 杨

(1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.放顶煤开采煤炭行业工程研究中心,北京 100083; 3.西弗吉尼亚大学,美国 摩根郡 26505)

中国2019年煤炭产量38.46 亿t,占世界煤炭产量的47.3%,其中地下开采比例高达85%,是世界上煤炭产量和地下开采占比最高的国家。尽管2019年印度的煤炭产量达到7.56 亿t,仅次于美国的10.51亿t,处于世界第3 位,但是印度只有5%的煤炭来自地下开采[1]。德国也在2018年关闭了最后一个地下煤矿[2],目前只有几个露天煤矿在生产。美国是世界上除中国以外地下采煤产量最多的国家,也是地下采煤技术总体上先进的国家。因此借鉴美国的先进采煤技术经验,对进一步推动中国地下采煤技术发展十分重要[3,5]。

美国的煤矿数量和产量在近20 a 大幅度减少。煤矿数量从1994年的2 354 座(露天矿1 211 座,地下矿1 143 座)减少到2017年的680 座(露天矿434座,地下矿237 座,包括不需要提供产量数据的年产2.23 万t 以下的煤矿),煤炭产量从1994年的15.37亿t 减少到2019年的10.51 亿t。美国地下煤矿数量从1994年到2017年减少了79%,地下煤矿产量减少了32%。关闭的地下煤矿主要是以生产成本高于市场价格的烟煤和较薄煤层、开采效益差的煤矿为主[6]。目前美国地下采煤产量占比为38%(2019年为3.97 亿t),其中长壁开采占55%,房柱开采占45%。近些年来,尽管美国的地下煤矿数量和产量有所减少,但是地下开采技术一直处于持续进步中,比如工作面尺寸持续增大,设备更加大型化、更加可靠,单体设备和生产系统的自动化程度更高,持续改善井下作业环境等。

1 长壁开采技术

美国的长壁开采概念可以追溯到19世纪匹兹堡煤层开采的宽工作面,但是真正的长壁综采源于20世纪50年代初引进了西德的刨煤机和节式支架,当时主要用于西弗吉尼亚南部几个煤矿的薄煤层开采。在20世纪70年代中期,美国引进了德国的掩护支架,在西弗吉尼亚北部煤矿进行应用,显著提高了工作面产量和开采的安全性,从此长壁开采技术得到稳定发展,1982年长壁工作面达到历史上最多的118个。1990年以后,长壁工作面数量持续减少,目前稳定在40 个左右[7],由于效率和技术的进步以及良好的管理,目前的40 个长壁工作面比20世纪80年代118 个长壁工作面产量还要高。

美国大部分长壁开采的矿井都是一井一面,矿井产量在300~700 万t/a,也有几个矿井通常开采2 个长壁工作面,个别矿井为了维持产量偶尔会有3 个长壁工作面同时生产的情况。美国的地下开采工效是世界上地下开采最高的国家,长壁开采的效率(2017年,5.4 t/工时,折合1.2 万t/(人·a))是连续采煤机房柱法开采的2 倍左右[8-12]。

1.1 工作面布置情况

美国的长壁工作面采用多巷布置,工作面一侧多为3 巷,个别有2 巷和4 巷的。工作面一侧的整个煤柱宽度在40~135 m,具体宽度取决于巷道数量与开采深度。工作面从开切眼处后退式回采,至终采线时,留下的大巷保护煤柱宽度为61~152 m,大部分在61~90 m。

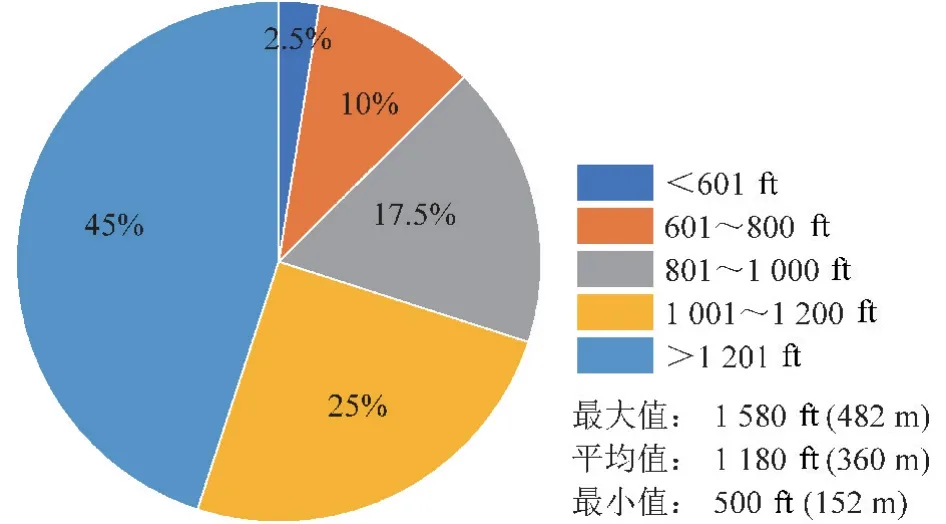

近40 a 来,美国长壁工作面的尺寸越来越大,往往要满足1 a 的回采期。工作面长度在152~482 m,大部分工作面长度大于366 m。工作面推进长度在976~6 860 m,而一半以上的工作面推进长度在2 439~4 268 m,并且工作面尺寸还有继续增大趋势。图1,2 为2019年美国工作面的长度和推进长度分布。

图1 2019年美国长壁工作面的长度分布Fig.1 Panel width distribution of longwall mining in U.S.in 2019

图2 2019年美国长壁工作面的推进长度分布Fig.2 Panel length distribution of longwall mining in U.S.in 2019

1.2 工作面开采设备

2018年,美国最后一个刨煤机工作面停采,此后所有长壁工作面均采用采煤机割煤。采煤机平均总功率从1976年的261 kW 增加到了2019年的1 413 kW。2019年的采煤机最大功率是2 093 kW,其中大部分采煤机功率都在1 000 kW 以上。采煤机割煤速度可以达到45.7 m/min。一次割煤进刀量为0.76~1.07 m,其中70%以上的进刀量为1.07 m。为了满足大尺寸工作面和大型设备的需求,2019年除了4 个工作面使用2 300 V 供电外,其余工作面都使用4 160 V 电压供电。

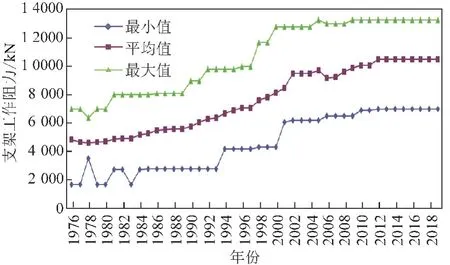

由于两柱式支架具有端面支护能力强和易于维护的优点,自1991年以来,长壁工作面均采用两柱式支架。支架平均额定阻力从1976年的4 900 kN 增加到2019年的10 500 kN,而支架最大额定阻力为13 280 kN,如图3所示。除个别老的工作面仍然采用1.5 m 宽的支架外,其余工作面均采用1.75 m或者2 m 宽的支架。所有支架都安装了电液控制系统和采煤机启动系统,支架的移架循环时间已经减少6~8 s。

图3 1976年以来支架额定阻力变化情况Fig.3 Supporting capacity of shield support of longwall mining in U.S.since 1976

工作面刮板输送机采用双中链布置,链条直径从1976年的18~30 mm 增加到2019年的34~52 mm。刮板输送机的平均功率从1976年的155 kW 增加到了2019年的3 188 kW,其中最大功率为4 925 kW,最小功率为1 045 kW。刮板输送机的槽宽也逐步增加,2019年的槽宽为864~1 346 mm,其中大部分工作面都采用1 000 mm 槽宽。

刮板输送机的链速也在增加,从1976年的1.07~1.58 m/s 增加到2019年的1.17~2.29 m/s,其中一半以上的链速都大于1.94 m/s。刮板输送机的设计能力在1976年时为400~600 t/h,2019年时为7 000 t/h。

刮板输送机在工作面端部与进风巷的转载机采用T 字链接。转载机的槽宽在1 000~1 600 mm,平均1 280 mm。转载机的链速在95~168 m/min,平均140 m/min。为了破碎大块煤岩,近年来破碎机的功率有所增加。

1.3 美国长壁开采特点及发展趋势

(1)美国长壁工作面适用的煤田比较集中。2/3以上的长壁工作面位于北阿巴拉契亚煤田,其余的长壁工作面位于阿拉巴马、伊利诺伊和犹他州。

(2)地质条件简单。煤层平缓、厚度均匀和埋藏浅,大部分煤层的埋藏深度在640 m 以内,且顶板易于垮落。实际开采深度在61~915 m,大部分开采深度为101~400 m,近些年来开采深度没有什么变化。

(3)工作面尺寸逐步增大。工作面平均长度从1976年的140 m 增加到2019年的360 m。近年来,在没有地质构造或其它条件限制时,尽可能布置大尺寸工作面。历史上工作面长度曾经在2013—2015年间达到503 m,但是2019年的最大长度为482 m。工作面平均推进长度从1976年的1 128 m 增加到2019年的3 659 m,2019年最大的推进长度为6 860 m。

(4)以开采中厚煤层为主。所有长壁面都开采水平或近水平煤层,采用单一分层或一次开采煤层全厚。一般情况下,煤层的厚度就是开采高度。大多数工作面的采高为1 524~2 438 mm,2019年的实际最小采高为1 674 mm。

(5)采用先进的采矿设计和布置。所有长壁工作面都采用多巷布置,有2~4 条进风巷(大多数为3条)。巷道形状为矩形,由连续采煤机掘进,锚杆支护。工作面之间的煤柱不再回采。

(6)设备先进可靠。所有设备都是重型和高可靠性的,个别子系统的可靠性大于90%,甚至接近100%,与行业/制造商建立了密切合作的服务制度。

(7)工作面安装技术先进。对于一个366 m 长的工作面搬家只需要5~7 d(注:采煤机、刮板机和转载机已经预安装在新工作面的情况下)。整个工作面搬家一般需要2 周时间。

(8)设备冗余,投资大,用人少。为了保证生产接续和高效生产,一般矿井除了支架以外,均会投资一套完整设备和一套没有整装的设备,“一采一备”。一套完整的设备(液压支架、采煤机、刮板输送机、转载机)用于生产,另一套没有整装的设备(采煤机、刮板输送机、转载机)预先安装在下一个工作面。一个长壁开采的矿井,包括地面选矿厂的职工人数在350~600。

(9)大型化、重型化、自动化是美国长壁工作面发展的基本方向。工作尺寸连续增加,开采设备的重量、尺寸、功率都在增大。进一步提升设备可靠性和生产系统自动化是美国长壁开采的重要发展方向。美国的井下自动化以提高开采效率、研发制约自动化开采的关键装备和提高井下安全、职业健康标准为主要目标。

2 自动化长壁开采技术

美国的自动化长壁开采始于1984年的电液控液压支架技术,并一直发展至今。第1 代的半自动长壁开采系统问世于1995年,随着传感器技术和物联网(IOT)技术发展,长壁开采技术也在逐步改进,包括控制粉尘技术、近距离感知和防碰撞技术以及远程控制技术等。自动化技术分为工作面单机自动化和长壁生产系统的自动化。

2.1 单机自动化

2.1.1 自动化液压支架

电液控液压支架首次使用是1984年在西弗吉尼亚州的莫加利县煤矿,从此煤矿行业成为了最早使用计算机技术的行业之一。电液控液压支架首次使用时,主要问题是设备不能适应地下环境(潮湿和灰尘)以及电缆容易发生故障。到1990年左右,这些问题得到了解决。电液控液压支架可减少液压支架的操作时间,从大于40 s(手动)减少到12~20 s;可以确保所有液压支架移动到正确位置,并整齐地摆放于工作面,而且在整个工作面实现均匀的设定压力;减少液压支架操作人员的数量。

2.1.2 自动化采煤机

采煤机的自动化始于1978年(模拟)无线电远程控制技术,然后就是1984年的(数字)控制技术[13]。1986年引入了“记忆切割”技术,即记录有关滚筒抬升高度和摇臂倾斜度以及采煤机位置的数据,用来指导后续采煤机运行以完成切割工作。最常用的“记忆切割”系统通常只控制前滚筒高度,而后滚筒通过固定的开采高度来运行,从而使工作面底板切割线更加均匀。但是该系统需要频繁进行数据收集及训练。

20世纪90年代初开发了一种伽马射线煤厚测量传感器[14-15],用于控制采煤机沿煤层顶板进行切割。由于该系统体积庞大,且只能对页岩顶板有效识别,该系统没有得到进一步应用。

开发更先进的传感器,包括采煤机机身的俯仰和侧倾传感器,遥臂倾角传感器以及采煤机位置的运动传感器,从而确保可以更精确地控制采煤机运行是提升采煤机自动化水平的关键。目前的发展方向是解决采煤机俯仰和转向问题,对采煤机机身进行定位,以便在随后的工作面推进过程中将采煤机机身调整至特定的俯仰角来对底板进行修整[16]。

从20世纪90年代后期到2013年,澳大利亚的CSIRO 成功开发了用于工作面对齐,采煤机水平控制和刮板输送机行进控制的惯性导航系统(INS)[17-18]。该系统自2014年以来在澳大利亚煤矿得到广泛应用,但是直到最近几年才应用到美国长壁工作面,截止至2019年有2 处矿山采用了该系统。

2.1.3 自动化刮板输送机

刮板输送机(AFC)传动系统需要静态和动态的功率储备,以应对启动高负载和处理链条松弛情况。20世纪80年代,由于链条尺寸和链条强度较小,经常发生AFC 突然过载导致链条断裂或驱动电机烧坏现象。因此,1992年开发了AFC 软启动技术,以处理重载启动问题,确保驱动电机之间可均摊负载,也可避免机头驱动架上的链条松弛。20世纪90年代初引入了双控液压缸可张紧的尾部驱动器来控制链条的张力。在2010年安装了带有智能张力调节系统的机尾驱动器。该系统在刮板上安装有载荷传感器,用以测量链条实时张力。

2.2 自动化长壁采煤系统

根据三机配套设备自动化发展的时间顺序可将美国的自动化长壁采煤系统大致分为3 个阶段,即追机移架技术(SISA)、半自动化长壁工作面和采煤机远程控制技术。

2.2.1 追机移架技术(SISA)

追机移架技术(SISA)源于20世纪80年代中期,其核心是在自动化采煤机和自动化液压支架之间建立联系,并且相互确认位置。当采煤机经过后,其背后的液压支架将自动向前推移,然后刮板输送机也自动逐一推进。该技术的基本要求是要有自动化系统计算机、装有红外发射器的采煤机、带有电液控制系统的支架和采煤机可执行“记忆切割”。

由于井下空气中存在大量粉尘和水雾的区域,会使红外信号接收器发生混乱,导致采煤机的位置数据丢失,同时由于位置定位是以液压支架编号来完成的,当支架宽度从以前的1.5 m 增加到目前常用的1.75 m 或2 m 时,根据此方法确定的采煤机位置不够精确。因此,在20世纪90年代初,开发并使用了一个编码器接口电路,该电路可对采煤机驱动链轮的齿数进行计数,并且位置识别功能比红外传感器系统更为精确。现在,所有采煤机都配备了这两种系统(红外和编码器),以作相互补充。在2000年,开发了用于监控动力马达齿轮数的转速监视器,用来确定采煤机的位置,其精度可达毫米级。

当采煤机采用单向割煤时,该系统在整个工作面均具有较好的适用性。当采用双向割煤时,该系统在工作面内可正常运行,但是在端头处需要自动模式下完成斜切进刀两次切割三角煤时遇到了很多困难。这一端头自动操作问题一直到21世纪初才得到解决,自此追机移架系统得以全面使用。

2.2.2 半自动化长壁工作面

源于2000年的半自动化长壁工作面是美国目前最常用的一种长壁开采模式,主要是由追机移架系统(SISA)、采煤机姿态控制系统(ASA)和刮板输送机动态链管理系统(DCM),以及澳大利亚的惯性导航系统(INS)组成(如果矿井选用该设备)。

ASA 系统包括采煤机倾角传感器、摇臂倾角传感器、转速监视器和采煤机精确定位等。DCM 系统包括刮板输送机的链条张紧装置、过载保护与软启动等。

采煤机以记忆切割模式工作,目前的记忆切割模式比20世纪90年代以前开发的初始版本系统更加准确、可靠。另外,采煤机司机也可以对割煤的位置随时进行调整。

该开采模式目前仍然需要4~8 名工作人员,具体人员数量取决于实际的采矿和地质条件,一般是1~2 名采煤机司机、1~3 名支架人员、1 名机械工程师、1 名轮转工和1 名领班。

2.2.3 采煤机远程控制技术

采煤机远程控制技术始于2012年在新墨西哥州的一个煤矿,为了提高煤矿工人的安全性和煤炭产量[19],采煤机司机在工作面端头控制点远程控制采煤机的采煤工作。

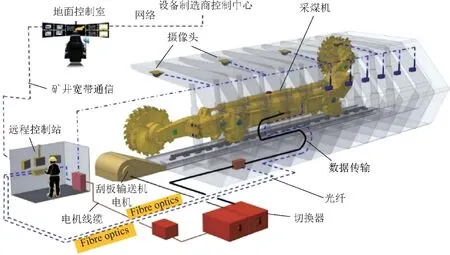

自2016年8月起,由于可吸入粉尘的标准从2 mg/m3降低至1.5 mg/m3。为了达到该标准,西弗吉尼亚州煤矿也采用了类似的远程控制采煤系统。在这两个远程控制采煤系统中[20],采煤机上安装6~8 台摄像机,分别面向重要位置的不同方向,以便远程操控采煤机的司机可以实时看到整个工作面情况。1~4 台摄像机安装在刮板输送机的头尾驱动部位置。

工作面远程控制系统安装在工作面端头巷道中,同时地面也安装了具有类似功能的地面控制中心。

美国在过去的20 a 中,自动化采煤方面已经取得很大进展,但是尚不能称为完全自动化开采。远程控制将工作面设备的操作人员转移至远离工作面的安全地方通过摄像机监控来完成设备操作工作。除了工作面实际工作人员没有减少太多以外,两个远程控制的长壁工作面对人员健康、生产安全和煤炭产量等方面都有很大的提升。

2.3 大数据、高速通信与可视化技术

一个现代自动化长壁开采系统配备了7 000 多个不同类型的传感器,实时采集海量数据,并连接到一个或多个PLCs 上(图4),这就需要开发一些软件用来分析每个传感器的数据,以及传感器之间数据的相关性。大数据和高速通信技术以及专用的软件可以实时显示每台机器、三机中的任意一台以及整个长壁开采系统的工况。

操作人员可以从屏幕上查看工作面形状,并确定何时需要工作面调直。屏幕上可以显示支架立柱阻力、时间加权平均阻力、载荷增量、支架高度与支架间碰撞情况,工作面位置及轮廓、采煤机的位置以及存储控制部件的状态。操作人员可以对双重访问随机存取存储器中的控制杆进行编程,以校正切割,调整水平线。动态链控制管理系统(DCM)显示输入压力、设定和实际的链条张力,以及液压缸活塞的实时位置等信息。

近年来各设备商还开发了3D 可视化功能。该系统利用存储控制部件从工作面三机中收集数据,并构建高保真3D 图形系统。包括管理人员在内的操作人员便可在生产过程中监管整个长壁工作面。操作人员可以选择工作面三机中任意一台的特定数据点,并从任意角度实时监测长壁系统,这使得操作人员不仅可以看到正在运行的装备,还可以在接近预警系统中看到操作人员的位置,并且系统可以回放。

图4 长壁开采数据传输系统[7]Fig.4 Data transmission system in longwall mining[7]

2.4 自动化开采问题与方向

自动化长壁开采技术源于美国,但自20世纪90年代中期以来,并没有取得重大进展,其主要原因是:

(1)目前的系统运行良好,无需重大改进,且已能满足开采需要,此外自动化系统的成功应用并不能保证提高产量,甚至在某些情况下,还会减少产量。矿山工会害怕工人失业而抵制这项技术。

(2)“清洁能源计划”政策限制燃煤电厂的二氧化碳排放,再加上近年来丰富廉价的页岩气,煤炭在发电中的份额大幅下降,煤炭产量减少,新的煤炭开发项目也很少。在2000年代初,电液控液压支架的价格大幅上涨,导致矿山经营者没有能力购买新设备,而是寻找其它替代品,如购买二手液压支架或延长已有支架的使用年限。

(3)煤炭行业一直将注意力集中在改善矿工的健康和安全方面,在提高产量和减少作业人员方面并不迫切。

(4)井下地质条件复杂多变,可能会对自动化设备造成损坏,经常需要人工操作。

美国在自动化长壁开采技术升级中,一直致力于改善工作面设备的可靠性、保证工作人员的健康和安全等,目前主要的攻关方向为[8]:

(1)开发各种传感器,以实时测量不断变化的地质和采矿条件,从而对工作面设备进行高级控制。

(2)需要可以快速移动的自动化重型设备,特别是大量的液压支架需要配置多个警告系统,以确保矿工的安全,如:临近传感器或安全闭锁装置,以及可以反映设备移动、故障和其他活动的彩灯照明系统。

(3)液压支架的智能喷水系统,以便用于支架前进过程中自动抑制粉尘。发展液压支架与采煤机之间的防撞技术。

(4)完善端头往返和三角煤切割系统,使工作面实现完全自动化。

(5)完善采煤机、液压支架和刮板输送机组件的实时工作状况和诊断监控系统,使其可以及时进行预防性维修。

(6)采煤机部件的自动化:遥臂、挡煤板、大块破碎机构、牵引部和防尘喷水装置。

(7)自动化开采系统的目标是单台设备可靠性达到98.5% 以上,整个矿井系统的可靠性接近100%。

3 房柱开采技术

房柱开采技术主要应用于美国、澳大利亚、俄罗斯、加拿大和中国等。其中,美国是世界上采用房柱开采技术最悠久和产量最多的国家,目前仍有超过56 个矿井以房柱开采技术为主。但由于房柱开采技术的煤炭回收率低,通风管理困难等问题,近20 a 来产量逐年下跌,如图5所示。尽管长壁开采相对于房柱开采规模更大,效率更高,但是房柱开采技术具有投资少(约为长壁技术的1/5)、能有效控制地表下沉等优点,在煤层赋存条件比较简单、煤层倾角较小、无法布置长壁工作面,且瓦斯较少的近水平煤层中广泛应用[21]。

图5 1999年与2019年美国房柱式采煤产量及占比Fig.5 Production and proportion of room & pillar mining in U.S.Between 1999 and 2019

3.1 美国房柱式开采技术发展历程

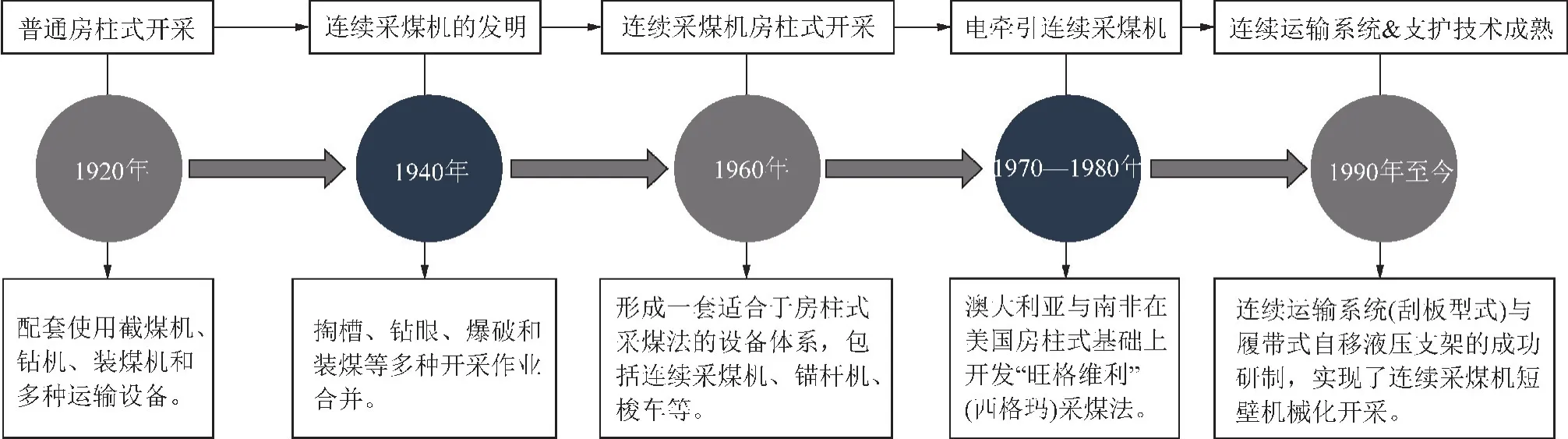

20世纪20年代,美国逐渐在房柱式地下采煤过程中使用了截煤机和装载机,从而代替了效率低下的人工放炮与人工装煤的采煤工艺,这时用于房柱开采的工艺系统是:截煤机落煤—装载机—梭车—胶带机工艺系统,一般称其为传统普通房柱开采技术系统。

从20世纪40年代中期Joy 发明连续采煤机开始到20世纪80年代,房柱开采工艺进入了一个新的发展阶段。连续采煤机的发明和性能不断完善,以及其配套设备的研制成功,逐步形成了连续采煤机—梭车(或运煤车)—给料破碎机—带式输送机工艺系统,即连续采煤机技术系统。这是目前房柱开采的主要技术系统。进入20世纪80年代中期,连续运输系统的诞生替代了连续采煤机后配套的梭车、运煤车和给料破碎机等设备,使房柱采煤工作面的生产能力得到了大幅度提高。其工艺系统为:连续采煤机—连续运煤系统—带式输送机工艺系统,称之为连续采煤、连续运输技术系统。

20世纪90年代初,随着履带行走式液压支架的研制成功,连续采煤机房柱式工艺中的支护工序实现了机械化。这对房柱式采煤工艺来说具有里程碑意义。该支架加入连续采煤机工艺系统和连续采、连续运输工艺系统以后,首次实现了连续采煤机房柱式落煤、装煤、运煤、支护工序的机械化生产[22]。这种以连续采煤机为中心的房柱式设备体系一直沿用至今。图6是房柱法的技术发展历程。

图6 美国房柱式开采技术发展历程Fig.6 Technology development of Room & Pillar Mining in U.S.

3.2 美国房柱式开采技术现状及进展

目前在美国,经过近百年对房柱式开采技术不断改进和配套,在形成的以连续采煤机为中心的设备体系基础上,逐步进行设备的多样化、信息化、人性化与智能化开发,尤其更加注重职业安全与健康的相关研究,包括粉尘、噪声的控制。

3.2.1 多样化的连续采煤机

小松(Joy,注2017年4月日本小松集团收购了美国久益(Joy)环球集团)、卡特皮勒(CAT)、艾克夫(Eickhoff)、山德维克(SandVic)等设备制造商,针对不同煤层厚度,不同的切割滚筒形态,不同功率与开采能力,制造了适合各种赋存条件下的系列连续采煤机,尤其是针对薄煤层房柱式开采,矮机身与高强度连续采煤机的开发在近20 a 来取得了重大突破。

目前使用型号最多的连续采煤机,是来自小松( 原 Joy Global Underground Mining LLC)的Joy12CM 系列连采机,自1948年发明后,已经为全球供应了6 000 台以上。在美国煤炭产量排名前20 的煤矿,98%用的连采机均来自久益(Joy)。Joy12CM系列连采机始终保持在北美销量第1 的位置[23]。12CM12 是用于中厚~厚煤层开采的最畅销机型(图7),12CM15 主要用于中厚煤层开采(图8)。小松制造商(Joy)开发的14CM 系列连续采煤机能适应于各种薄煤层条件,为使用房柱式采煤的矿井创造了许多产量记录。

3.2.2 信息化与智能控制技术

图7 Joy12CM12 型连续采煤机Fig.7 Joy12CM12 continuous miner

图8 Joy12CM15 型连续采煤机Fig.8 Joy12CM15 continuous miner

小松(Joy)基于连续采煤机房柱开采技术开发了Joy 智联系统(Joy connect)。该系统可以适用于房柱式开采的所有装备,从连续运输设备、顶板锚杆、给料破碎机和传送带中收集与生产相关的数据与信息,包括电压、电流、温度、压力和流量,以及一些操作信息,将它们汇集到Joy 智联系统,然后将数据传输到地表,在调度室进行分析并转换成有用的信息后反馈给生产设备。

房柱式采煤工作面Faceboss 控制平台通过综合分析辅助操作工具、自动排序、高级诊断、设备性能监测和分析工具等的监控数据,使操作人员能够在生产效率与运行成本之间合理地进行平衡[24]。Faceboss是目前井下所有Joy 设备的标准控制平台,如图9所示。

图9 Faceboss 控制系统Fig.9 Faceboss control system

2015年美国矿山安全与健康管理局(MSHA)发布了一项联邦法规,要求所有连续采煤机必须使用接近预警系统,如图10所示。因此,许多连续采煤机制造商均开发了相关系统,例如Joy12CM 与14CM 系列连采机均装配有SmartZone 接近预警系统,以提醒工作人员在大型装备周围工作时避开危险区域[25]。该系统可实现低能见度与模糊视线范围内的探测,系统的接近传感器确定了采煤机一个特定区域,如果有人接近该区域,采煤机将停止工作或者不能被启动。可安装于房柱开采的各种设备上。

图10 连续采煤机SmartZone 接近预警系统Fig.10 SmartZone approaching alarm system of continuous miner

3.2.3 防尘与噪声控制技术

小松(Joy)的Wethead 湿式切割是一种很受煤矿认可的工作面粉尘控制技术,并首先运用在长壁开采中。该技术在切割滚筒的每个截齿后面都加入了细喷雾装置,用来避免摩擦起火事故发生,同时降低呼吸性粉尘浓度。水喷雾作为冷却剂和润湿剂,有效解决了工作面火花与粉尘问题,同时用水作为润滑剂也延长了截齿寿命,降低水的消耗量。

小松(Joy)系列连采机在噪声控制技术开发方面也取得了很大进展。第1 个关键技术是采用了低噪双链齿输送机链条和2 个平行八齿链轮增加扭转刚度,这种链轮配置有效降低了输送链断裂的危险。第2 个关键技术是使用Joy 聚合物涂层的输送链可以为连采机额外降低3 dB 噪声。

美国安全与职业健康研究院(NIOSH)、肯纳公司(Kennametal)与克里橡胶公司(Corry Rubber)针对房柱式采煤锚杆作业的噪声进行了长期研究,认为顶板锚杆施工作业是造成矿工听力损失的主要原因之一[26]。锚杆作业的噪声源主要位于钻杆与顶板交界下方100~200 mm 处。研究表明,通过使用一种灵活的减震材料将卡盘与钻杆、钻头与钻杆进行隔离,可大幅度降低噪声、减少传递到钻杆的振动。初步测试结果表明,该减震隔离器可以降低3~5 dB 的噪音。另一新技术是肯纳公司(Kennametal)发明的锚杆钻机粉尘收集器,这是一个类似钻头系统的附件,可以将顶板粉尘吸收在钻头真空系统中,以避免现场操作人员呼吸至体内。

3.2.4 虚拟仿真实训技术

IM360 高级虚拟仿真实训模拟器(图11),能模拟现场房柱开采连续采煤机操作环境,通过系统开发的定制培训课程,完整再现了煤层赋存的地质条件、煤岩强度、顶板高度以及其他重要的特征。学员通过操作连续采煤机观察矿井的地质环境,然后接受培训老师的教学与指导,当学员在模拟中达到了相应水平的要求时,就会批准其进入井下实际操作。

图11 IM360 高级虚拟仿真实训模拟器Fig.11 IM360 advanced virtual reality training machine

通过收集培训前后90 d 范围内的连采机司机的实际工作表现数据,以观察虚拟仿真实训的改进效果。实际工作表现以每班进尺作为衡量指标。在进行IM360 高级虚拟仿真实训后,房柱开采连采机司机的季度产量平均提高了12%。

4 结 论

(1)美国是世界上除中国以外地下开采煤炭产量最多的国家,也是地下开采技术总体上最先进的国家。美国煤炭的地下开采分为长壁式和房柱式2 种技术,其中长壁开采的产量占地下开采产量的55%,其余45%为房柱开采。在一些地质条件适宜、储量丰富、经费充足的矿井,一般以长壁开采为主,否则以房柱开采为主。自1994年以来,美国的矿井数量大幅度减少,地下矿由1 143 座减少到2017年的237座,减少了79%,而地下煤矿的煤炭产量减少了32%,相当于单个矿井产量从1994年至2017年增加了230%,煤炭生产更加集中、高效。

(2)美国长壁开采以中厚煤层为主,采高一般为1.6~2.5 m。长壁工作面均采用多巷布置、矩形断面巷道、锚杆支护,具有掘巷与支护速度快、逃生通道多等优点。近些年来,工作面尺寸、设备功率、设备尺寸逐渐增大,生产系统更加可靠。长壁工作面的平均年产原煤588 万t,远高于中国工作面的平均单产。

(3)长壁工作面的自动化开采源于1984年的电动控制液压支架的研发与使用,此后开发了支架、采煤机、刮板输送机的单机自动化技术,以及开发了追机移架技术。2000年以后开始了半自动化工作面技术和采煤机远程控制技术的研发和应用。目前有2个工作面应用了采煤机远程控制技术,其余工作面是以半自动化工作面技术为主。美国的长壁自动化开采技术基本解决了条件简单工作面的自动化开采问题,一般情况下可有效提高工作面产量和减少工作面作业人员,但遇到复杂地质条件时,仍需要人工干预或者人工操作。自动化开采技术的下一步努力方向是研发自动化开采的关键传感器和设备以适应地质条件变化、完善端部进刀系统,更加关注作业安全和职业健康,如开发临近传感器或安全闭锁装置,以及可以反映设备移动、故障和其他活动的彩灯照明系统等。矿用大数据分析、高速通信与可视化技术也是目前美国的重要研发方向。

(4)房柱开采技术在美国及其他一些采煤国家的许多矿井仍然得到应用,虽然近30年来开采工艺的变化不大,但对房柱式开采相关的科技创新并未停止,尤其在近10 a,对于开采装备多样化,开采系统的自动化、信息化、智能化相关技术开发的成果显著。另外,对操作人员的职业安全与健康的研究也更加深入,尤其是在噪声与粉尘控制方面。

(注:由于美国使用短吨和洗精煤进行煤炭产量统计,所以文中的美国煤炭产量数据是换算过来的公制吨和原煤产量。1 t=1.102 3 短t;1 t 原煤=0.6 t精煤)