直流行车起升串联型制动器线圈失效分析

2021-03-08陈礼明

摘 要:梅钢一炼钢厂6#行车采用串联直流制动器系列制动器,但其工作环境恶劣,制动线圈易产生晃动摩擦与挤压,工作频繁,导致6#行车起升串联型直流制动器线圈频繁故障甚至烧毁。基于此,提出了增加制动器线圈导线的截面积,并采用耐高温环氧树脂浇注固定等措施进行改进。改进后制动器线圈的现场测试表明,该措施效果明显,解决了6#行车系统制动器线圈烧损严重及性能不匹配的问题。

关键词:制动器线圈;挤压;截面积;线圈匝数

0 引言

梅钢一炼钢厂加料跨220/35 t行车(即6#行车)是炼钢厂加料跨主作业线重点直流行车设备,该行车主要负责炼钢厂两座转炉铁水的吊运工作。如果行车吊运的铁水供应不足,将会使得炼钢厂生产线降速,严重情况下甚至导致生产线断浇。因此,6#行车的稳定与否,将直接影响到炼钢厂主线生产能否顺利进行。而制动器又是该行车设备的重要组成部分,一旦制动器失灵,后果将不堪设想[1]。

该行车主卷制动器在国产化转换的过程中,采用原焦作制动器厂生产的MWT-762/9C3型串联直流制动器系列制动器来代替进口制动器,该制动器在机械性能方面基本能满足现场需要。但由于制动器线圈部分在制造工艺以及相关技术参数方面与该行车主卷主回路电气控制系统(PQZ-2602直流起升屏控制系统)不匹配,使得制动器线圈频繁烧损,以及多次出现制动器不能可靠打开等现象,这些问题不仅会导致维修成本居高不下,而且还会给安全生产带来较大隐患。

1 原因分析

为解决6#行车制动器线圈频繁烧损问题,梅钢与制动器厂家对6#行车主卷制动器线圈控制系统的运行特性、环境、温度、负载情况以及该系列线圈的制造工艺、技术参数等进行了全面的分析与研究,最终得出目前该系列制动器线圈主要存在如下两方面不足:

(1)线圈的晃动摩擦与挤压导致线圈出线侧频繁烧损;

(2)制动器线圈发热严重导致线圈烧损。

相关原理分析如下:

1.1 线圈的晃动摩擦与挤压导致线圈出线侧频繁烧损

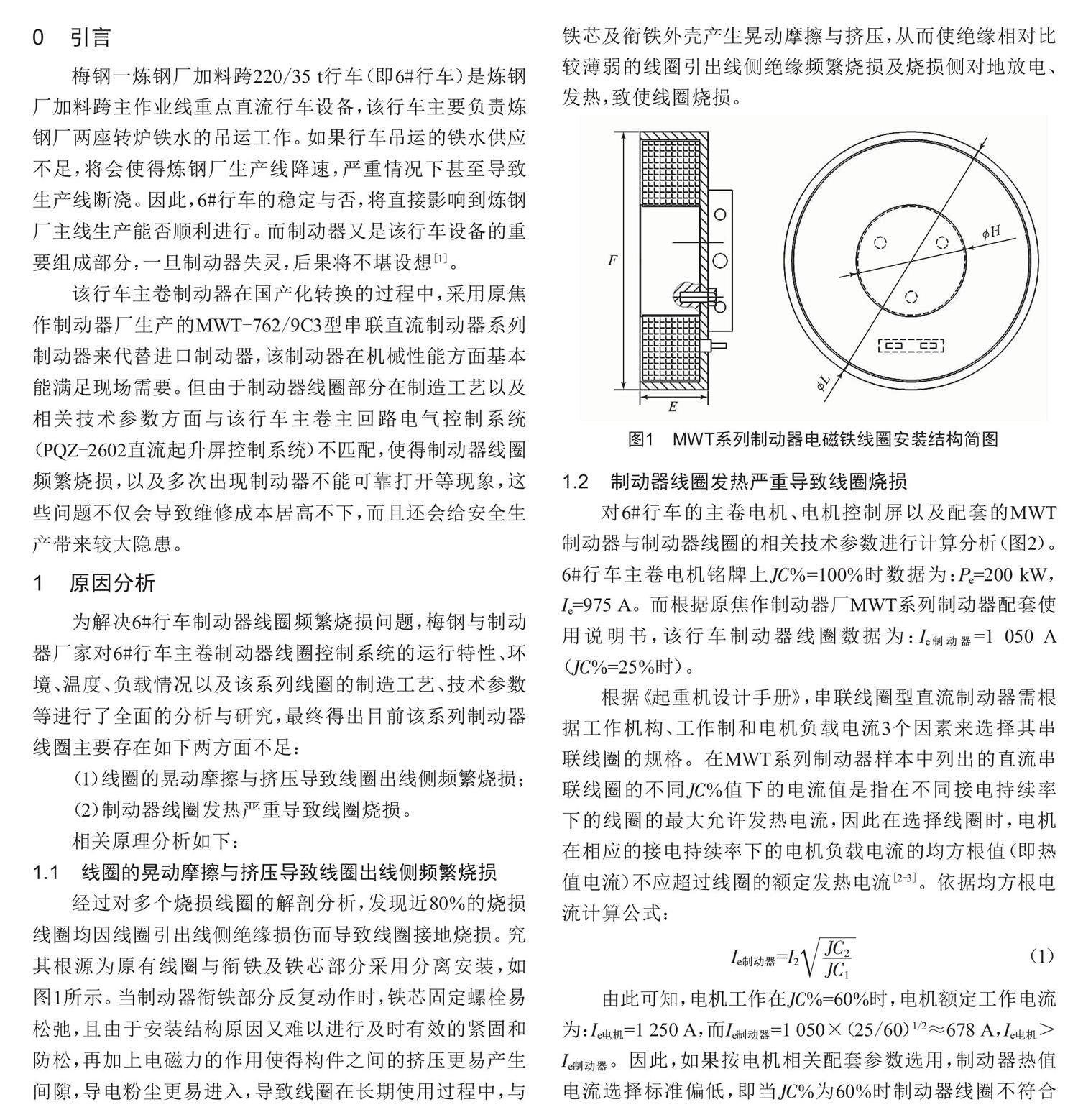

经过对多个烧损线圈的解剖分析,发现近80%的烧损线圈均因线圈引出线侧绝缘损伤而导致线圈接地烧损。究其根源为原有线圈与衔铁及铁芯部分采用分离安装,如图1所示。当制动器衔铁部分反复动作时,铁芯固定螺栓易松弛,且由于安装结构原因又难以进行及时有效的紧固和防松,再加上电磁力的作用使得构件之间的挤压更易产生间隙,导电粉尘更易进入,导致线圈在长期使用过程中,与铁芯及衔铁外壳产生晃动摩擦与挤压,从而使绝缘相对比较薄弱的线圈引出线侧绝缘频繁烧损及烧损侧对地放电、发热,致使线圈烧损。

1.2 制动器线圈发热严重导致线圈烧损

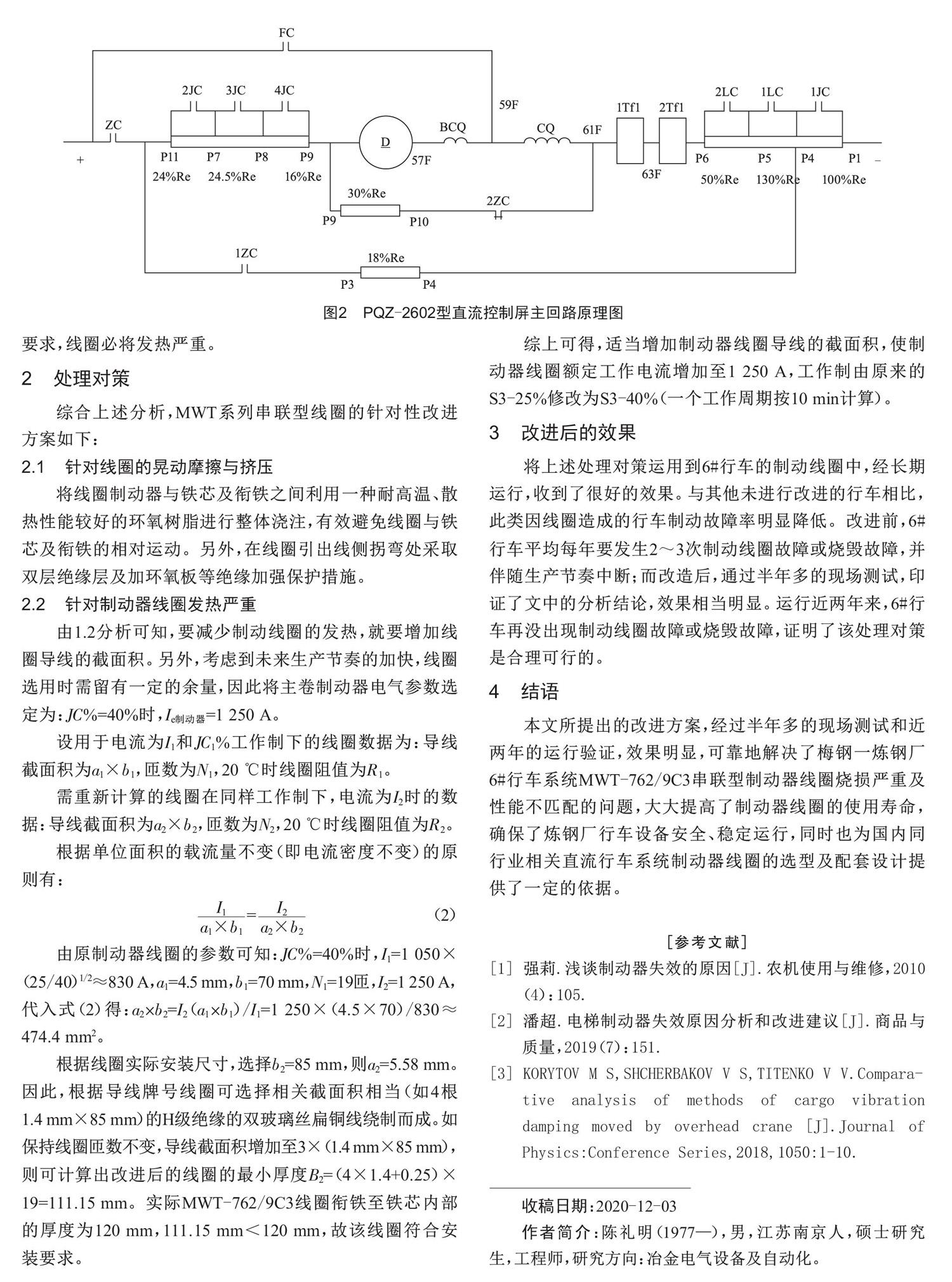

对6#行车的主卷电机、电机控制屏以及配套的MWT制动器与制动器线圈的相关技术参数进行计算分析(图2)。6#行车主卷电机铭牌上JC%=100%时数据为:Pe=200 kW,Ie=975 A。而根据原焦作制动器厂MWT系列制动器配套使用说明书,该行车制动器线圈数据为:Ie制动器=1 050 A(JC%=25%时)。

根据《起重机设计手册》,串联线圈型直流制动器需根据工作机構、工作制和电机负载电流3个因素来选择其串联线圈的规格。在MWT系列制动器样本中列出的直流串联线圈的不同JC%值下的电流值是指在不同接电持续率下的线圈的最大允许发热电流,因此在选择线圈时,电机在相应的接电持续率下的电机负载电流的均方根值(即热值电流)不应超过线圈的额定发热电流[2-3]。依据均方根电流计算公式:

由此可知,电机工作在JC%=60%时,电机额定工作电流为:Ie电机=1 250 A,而Ie制动器=1 050×(25/60)1/2≈678 A,Ie电机>Ie制动器。因此,如果按电机相关配套参数选用,制动器热值电流选择标准偏低,即当JC%为60%时制动器线圈不符合要求,线圈必将发热严重。

2 处理对策

综合上述分析,MWT系列串联型线圈的针对性改进方案如下:

2.1 针对线圈的晃动摩擦与挤压

将线圈制动器与铁芯及衔铁之间利用一种耐高温、散热性能较好的环氧树脂进行整体浇注,有效避免线圈与铁芯及衔铁的相对运动。另外,在线圈引出线侧拐弯处采取双层绝缘层及加环氧板等绝缘加强保护措施。

2.2 针对制动器线圈发热严重

由1.2分析可知,要减少制动线圈的发热,就要增加线圈导线的截面积。另外,考虑到未来生产节奏的加快,线圈选用时需留有一定的余量,因此将主卷制动器电气参数选定为:JC%=40%时,Ie制动器=1 250 A。

设用于电流为I1和JC1%工作制下的线圈数据为:导线截面积为a1×b1,匝数为N1,20 ℃时线圈阻值为R1。

需重新计算的线圈在同样工作制下,电流为I2时的数据:导线截面积为a2×b2,匝数为N2,20 ℃时线圈阻值为R2。

根据单位面积的载流量不变(即电流密度不变)的原则有:

由原制动器线圈的参数可知:JC%=40%时,I1=1 050×(25/40)1/2≈830 A,a1=4.5 mm,b1=70 mm,N1=19匝,I2=1 250 A,代入式(2)得:a2×b2=I2(a1×b1)/I1=1 250×(4.5×70)/830≈474.4 mm2。

根据线圈实际安装尺寸,选择b2=85 mm,则a2=5.58 mm。因此,根据导线牌号线圈可选择相关截面积相当(如4根1.4 mm×85 mm)的H级绝缘的双玻璃丝扁铜线绕制而成。如保持线圈匝数不变,导线截面积增加至3×(1.4 mm×85 mm),则可计算出改进后的线圈的最小厚度B2=(4×1.4+0.25)×19=111.15 mm。实际MWT-762/9C3线圈衔铁至铁芯内部的厚度为120 mm,111.15 mm<120 mm,故该线圈符合安装要求。

综上可得,适当增加制动器线圈导线的截面积,使制动器线圈额定工作电流增加至1 250 A,工作制由原来的S3-25%修改为S3-40%(一个工作周期按10 min计算)。

3 改进后的效果

将上述处理对策运用到6#行车的制动线圈中,经长期运行,收到了很好的效果。与其他未进行改进的行车相比,此类因线圈造成的行车制动故障率明显降低。改进前,6#行车平均每年要发生2~3次制动线圈故障或烧毁故障,并伴随生产节奏中断;而改造后,通过半年多的现场测试,印证了文中的分析结论,效果相当明显。运行近两年来,6#行车再没出现制动线圈故障或烧毁故障,证明了该处理对策是合理可行的。

4 结语

本文所提出的改进方案,经过半年多的现场测试和近两年的运行验证,效果明显,可靠地解决了梅钢一炼钢厂6#行车系统MWT-762/9C3串联型制动器线圈烧损严重及性能不匹配的问题,大大提高了制动器线圈的使用寿命,确保了炼钢厂行车设备安全、稳定运行,同时也为国内同行业相关直流行车系统制动器线圈的选型及配套设计提供了一定的依据。

[参考文献]

[1] 强莉.浅谈制动器失效的原因[J].农机使用与维修,2010(4):105.

[2] 潘超.电梯制动器失效原因分析和改进建议[J].商品与质量,2019(7):151.

[3] KORYTOV M S,SHCHERBAKOV V S,TITENKO V V.Compara-

tive analysis of methods of cargo vibration damping moved by overhead crane[J].Journal of Physics:Conference Series,2018,1050:1-10.

收稿日期:2020-12-03

作者简介:陈礼明(1977—),男,江苏南京人,硕士研究生,工程师,研究方向:冶金电气设备及自动化。