金刚石悬浮液抛光单晶锗片实验研究

2021-03-08杨晓京

杨晓京,赵 垒

(昆明理工大学 机电工程学院,云南 昆明 650500)

锗作为一种战略金属,被广泛应用于红外光学、新能源及现代通信等领域[1-2]。单晶锗片的折射率大、透射率高、色散低,有利于降低像差,常用于制造红外光学器材。单晶锗片表面的划痕、麻点、微观峰谷等缺陷会降低成像光束的光能,同时会使入射光发生散射、挡住有效光束,从而影响最终像质。抛光是实现单晶锗片表面平整化、提升表面质量的重要手段,也是提升红外光学系统成像质量的关键。研究单晶锗的抛光工艺,对于促进单晶锗精密加工技术的发展,提升单晶锗在红外光学领域的应用价值具有重要意义。

近年来,国内外学者针对单晶锗抛光技术开展了很多研究。南京航空航天大学的赵研、张梦骏、王勇等[3-5]针对单晶锗片冰冻固结磨料抛光机理与工艺、冰冻固结磨料抛光盘的制备开展了研究。杨昊鹍等[6]利用硅溶胶抛光液,对锗单晶片进行抛光试验,得出抛光液成分对粗糙度的影响顺序。ZHANG L等[7]利用pH值为9、SiO2质量分数5%、H2O2体积分数为1%的溶液抛光锗晶片,获得了较高的材料去除率和优质表面。曹佳辉[8]等根据湿法腐蚀的原理,分析了锗单晶腐蚀抛光过程中各个加工条件对于腐蚀的影响。金寿平等[9]开展了聚氨酯和沥青两种抛光模的数控高速抛光优化试验,最终优化并提出了聚氨酯粗抛光与沥青精抛光相结合的方法。

目前国内外利用悬浮抛光液对单晶锗片进行压力抛光的实验研究较少,本文利用单晶金刚石悬浮抛光液(采用高效金刚石微粉、湿润剂、表面活性剂和分散稳定剂配制而成,永久悬浮不分层,性能优异)对单晶锗片进行抛光实验,并采用正交实验法研究确定了最优参数组合、各因素对工件抛光效果的影响程度和影响趋势。

1 悬浮液压力抛光的基本原理

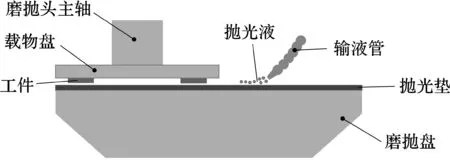

图1为悬浮液压力抛光过程示意图,工件粘贴在载物盘上,抛光垫张贴在磨抛盘上,悬浮抛光液滴在抛光垫上,压力通过磨抛头主轴加载,磨抛头主轴、磨抛盘主轴均可独立转动,抛光过程中主要通过磨粒对工件表面材料的去除作用改变工件的表面形貌[10]。如图2所示,材料去除作用类型主要有两种,磨粒与工件表面凸起部分碰撞,磨粒经法向作用嵌入工件,经切向作用在工件表面划擦堆积材料,从而在工件表面产生微切削作用;磨粒与工件表面平坦处、凹陷处接触,由于压力的作用对工件形成挤压,磨粒切入工件深度的不断增加的同时,磨粒与工件表面相对运动对工件进行微切削。

图1 抛光过程示意图

图2 材料去除示意图

微切削作用的本质是去除工件材料,材料去除率最基本的作用模型是Preston方程[3]

R=ρNV

(1)

Seok等人在Preston方程的基础上,考虑了工件硬度HW,然后基于G-W应力模型将单个磨粒的去除作用推广到所有磨粒,从微观角度分析了工件的去除量,给出了平均去除率方程

其中,h为微凸起顶部与工件间的距离,h0为最大凸起高度;λ为去除率的平均权重;ρW为工件材料密度;VP为磨粒与抛光垫的相对速度;aa为微凸起部分与工件的实际接触面积;K为应力集中因数;Fa为凸起部分顶部的接触力;HW为工件硬度。

2 优化实验

2.1 实验平台

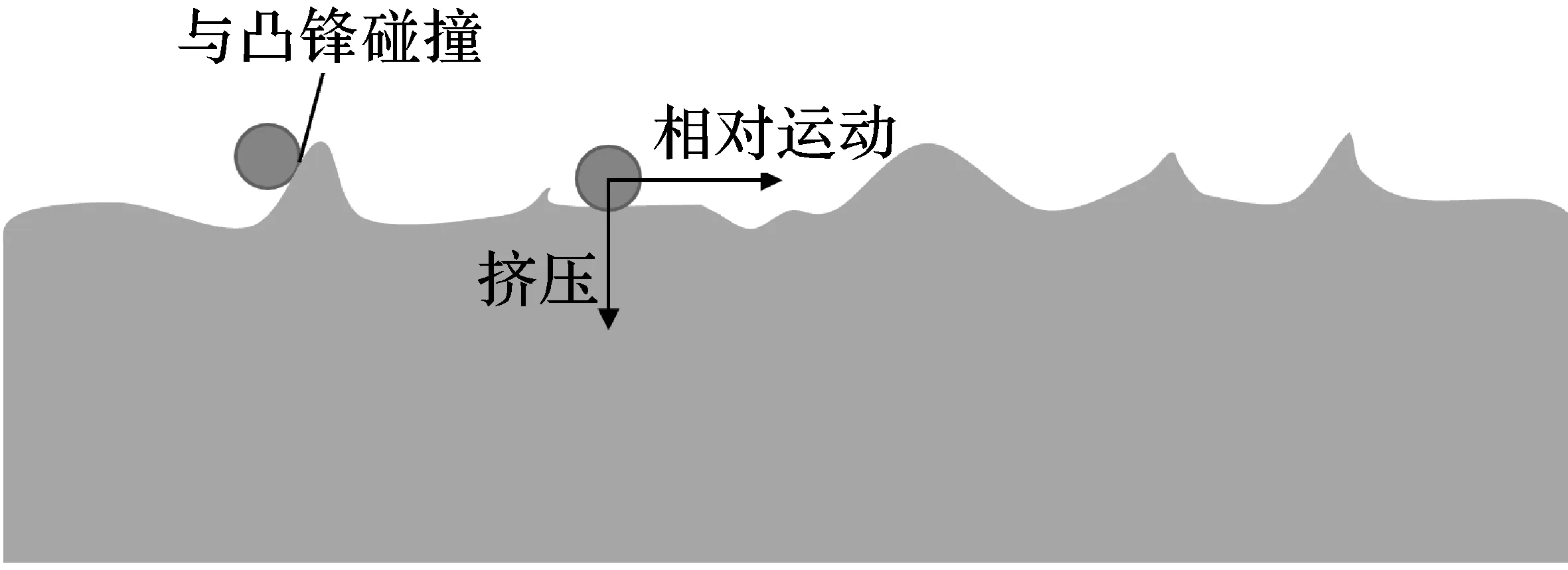

使用沈阳科晶UNIOPL-1200S自动压力研磨抛光机(图3)进行抛光实验,该抛光机结构简单、操作简便、精度高,适用于单晶锗片的精密抛光实验。该设备由控制面板、载样盘、磨抛盘等部分构成,PLC程序控制,可实现制样时间可调,加载压力、磨抛盘主轴转速增量式调节,磨抛头主轴无极调速。由于利用抛光机进液口、出液口添加抛光液很难控制抛光液流速,因此本文使用外设的自动滴料器添加抛光液,其基本结构如图4所示。该滴料器可通过调速旋钮控制滚筒转速,从而控制抛光液流速,固定调速旋钮位置可实现每组实验以相同的速度添加抛光液。

图3 UNIOPL-1200S

图4 自动滴料器

2.2 检测方法

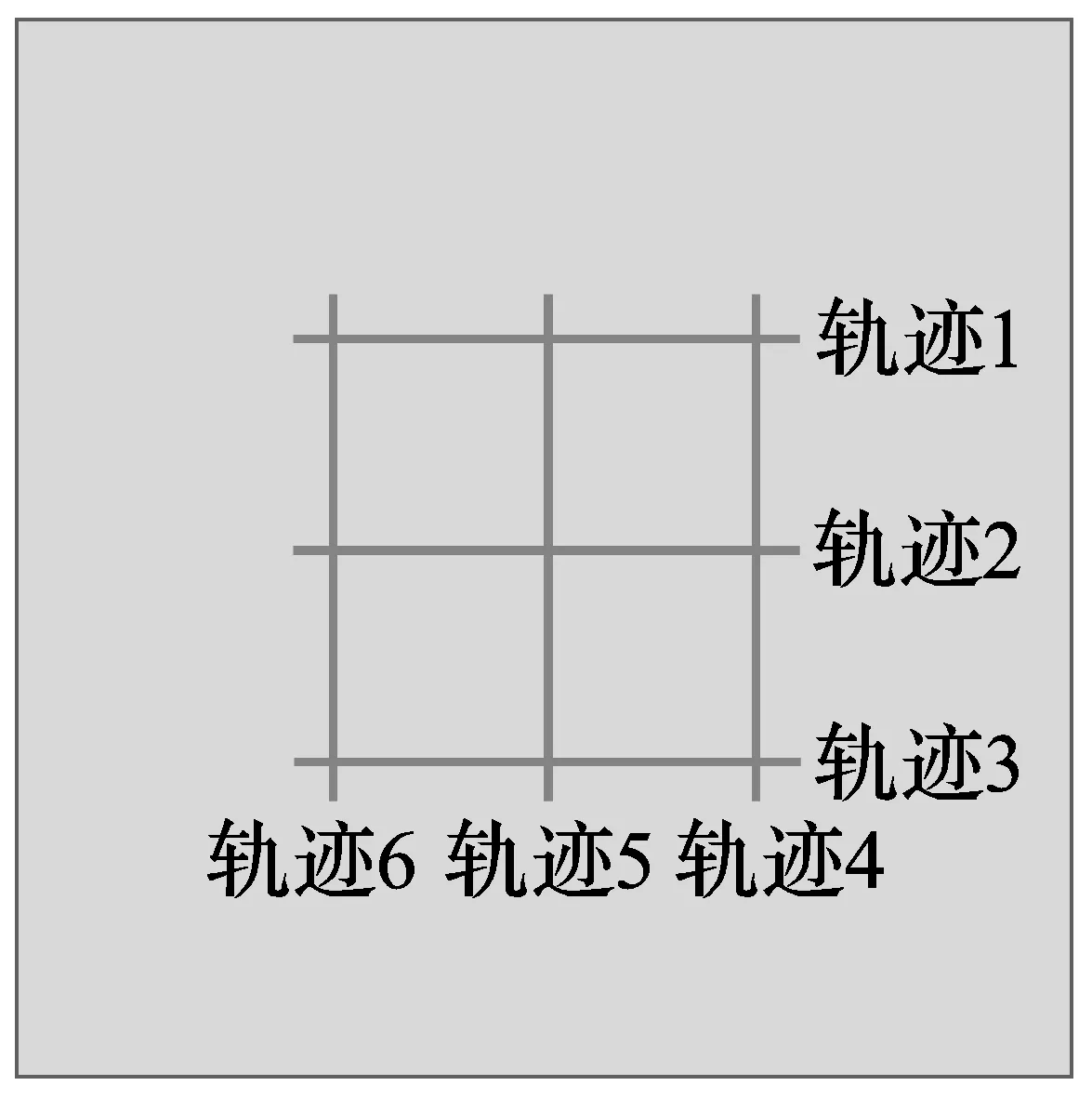

使用日本小坂研究所生产的SEF680粗糙度测量仪检测试件表面粗糙度值,设定评估长度为4 mm,评估长度内取轮廓点8 000个。实验前后以同样的方法测量每片试件的表面粗糙度,测量6次取平均值。探针轨迹如图5所示,轨迹2与轨迹5交点为试件中心点,轨迹1、2、3与试件上边线平行,轨迹间距2 mm;轨迹4、5、6与试件左边线平行,轨迹间距2 mm。使用ME204E型电子天平(精度0.1 mg)测量试件实验前后的质量,测量3次取平均值。使用Thermo Fisher Scientific公司生产的9800-1UPS-SN钨灯丝扫描电镜观察试件实验前后表面形貌。

2.3 正交实验

2.3.1 正交实验表与实验结果

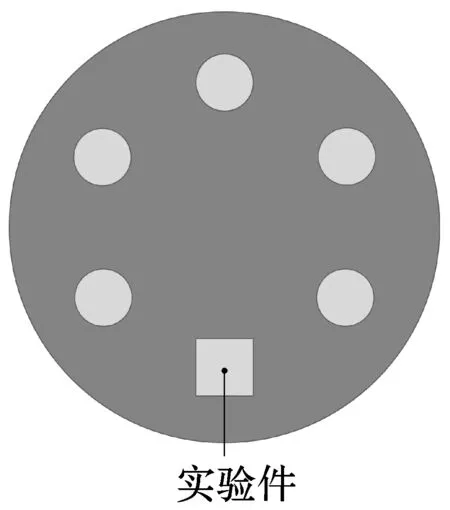

试件为10 mm×10 mm厚0.5 mm、晶向(111)的单晶锗片,实验过程中使用5片直径为10 mm、厚0.5 mm的蓝宝石圆片平衡力矩,将试件与蓝宝石圆片均匀地贴在载物盘上,如图6所示。

图5 探针轨迹图

图6 贴片示意图

影响试件抛光效果的工艺参数较多,实验中主要考虑4个关键因素,即磨粒粒度、磨抛头主轴转速、加载压力、抛光时间。根据之前的研究经验[11-13],结合具体的实验条件,选用0.25 μm、3 μm、6 μm、9 μm共4组小粒度磨粒的单晶金刚石悬浮抛光液;设定磨抛头主轴转速为40 rpm、50 rpm、60 rpm、70 rpm;设定加载压力为6 kg、7 kg、8 kg、9 kg;设定抛光时间为30 min、50 min、70 min、90 min。固定磨抛盘主轴转速为60 rpm,磨抛头主轴与磨抛盘主轴偏心距e为70 mm,抛光垫类型选用磨砂革。

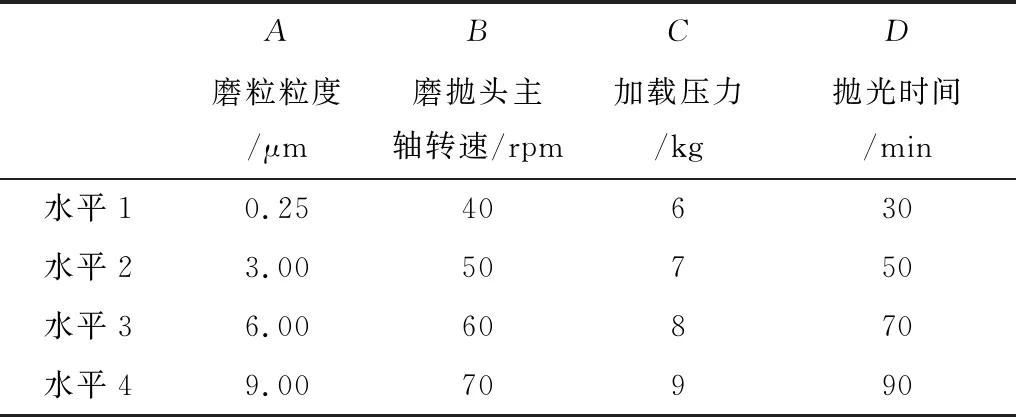

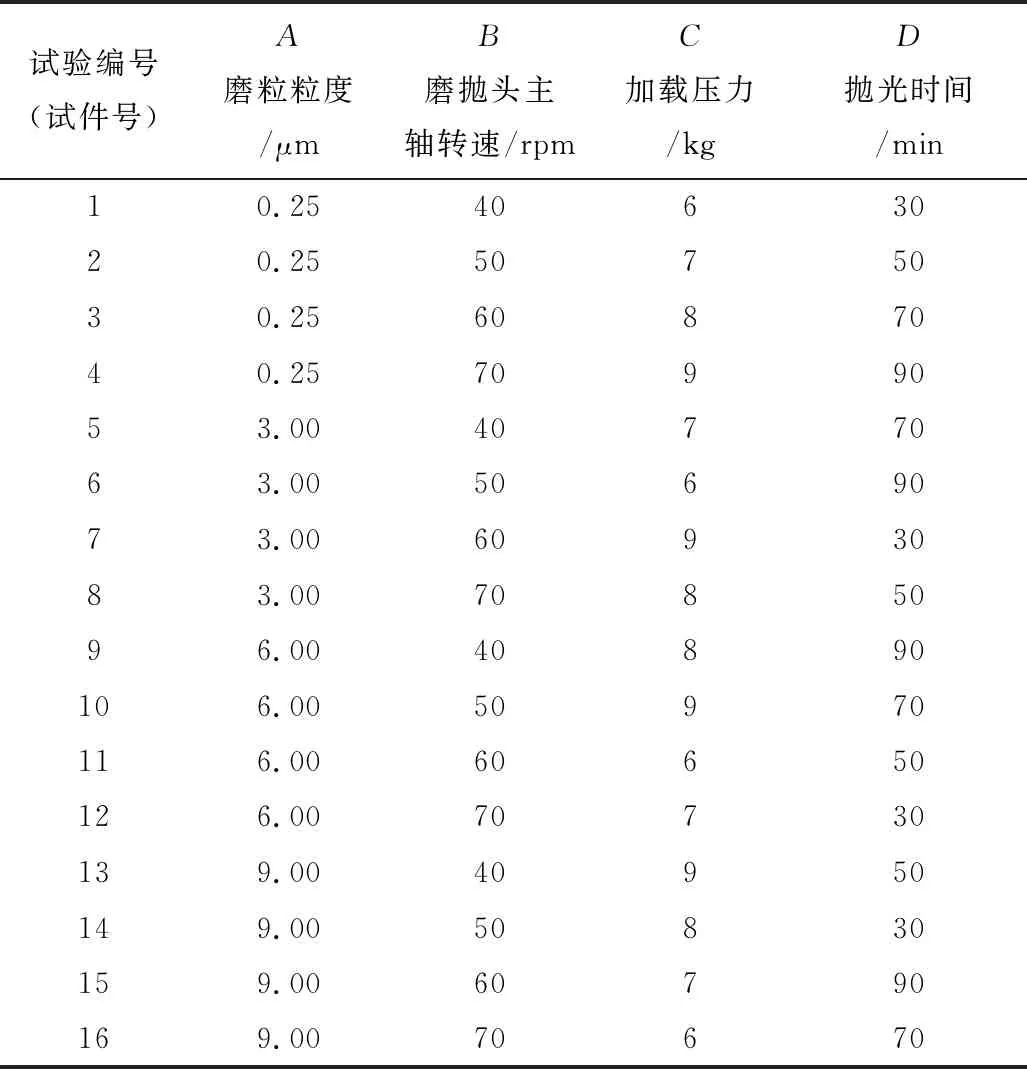

将磨粒粒度、磨抛头主轴转速、加载压力、抛光时间定义为因素A、B、C、D,因素水平表如表1所示。采用正交实验法进行实验,实验为4因素、4水平实验,选择标准型正交表L16(45),建立正交实验表如表2所示,实验前后试件表面粗糙度、质量及其下降量如表3所示。

表1 抛光实验条件

表2 正交实验表

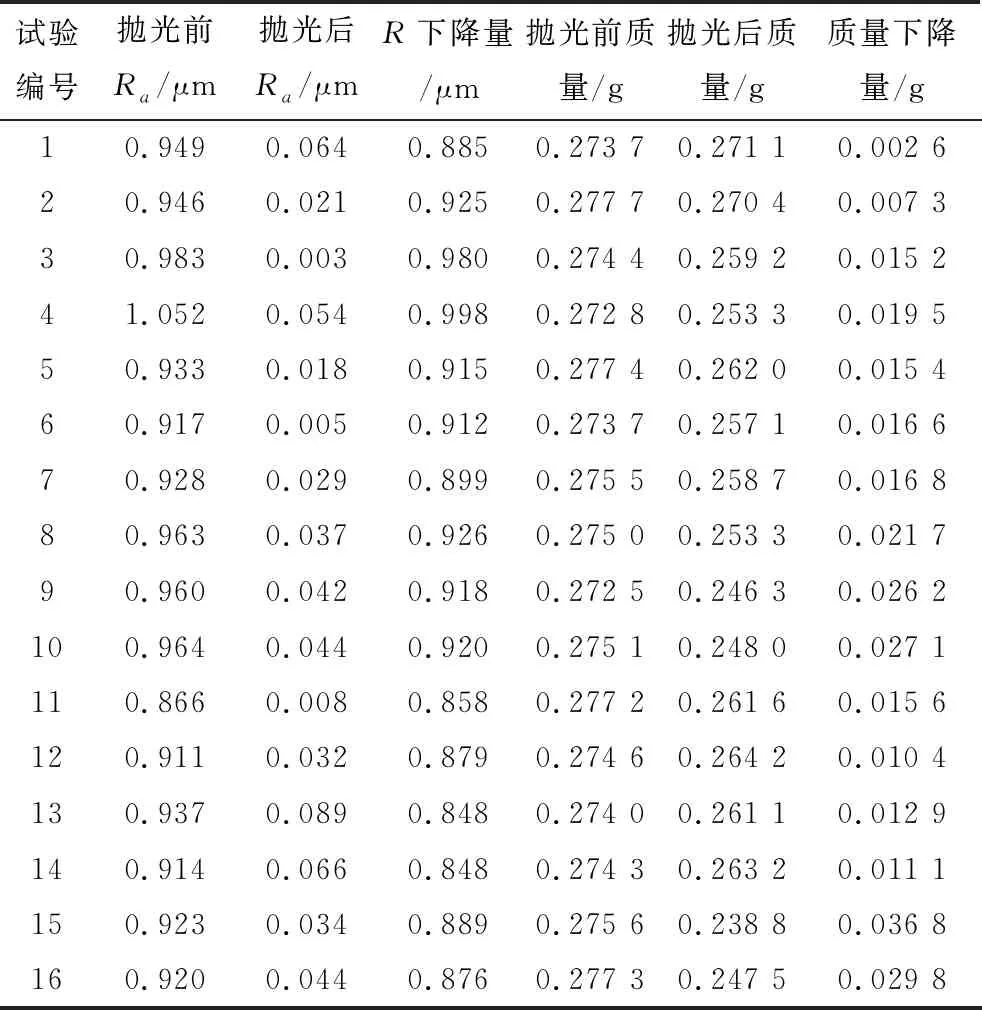

表3 实验结果汇总表

2.3.2 实验结果分析

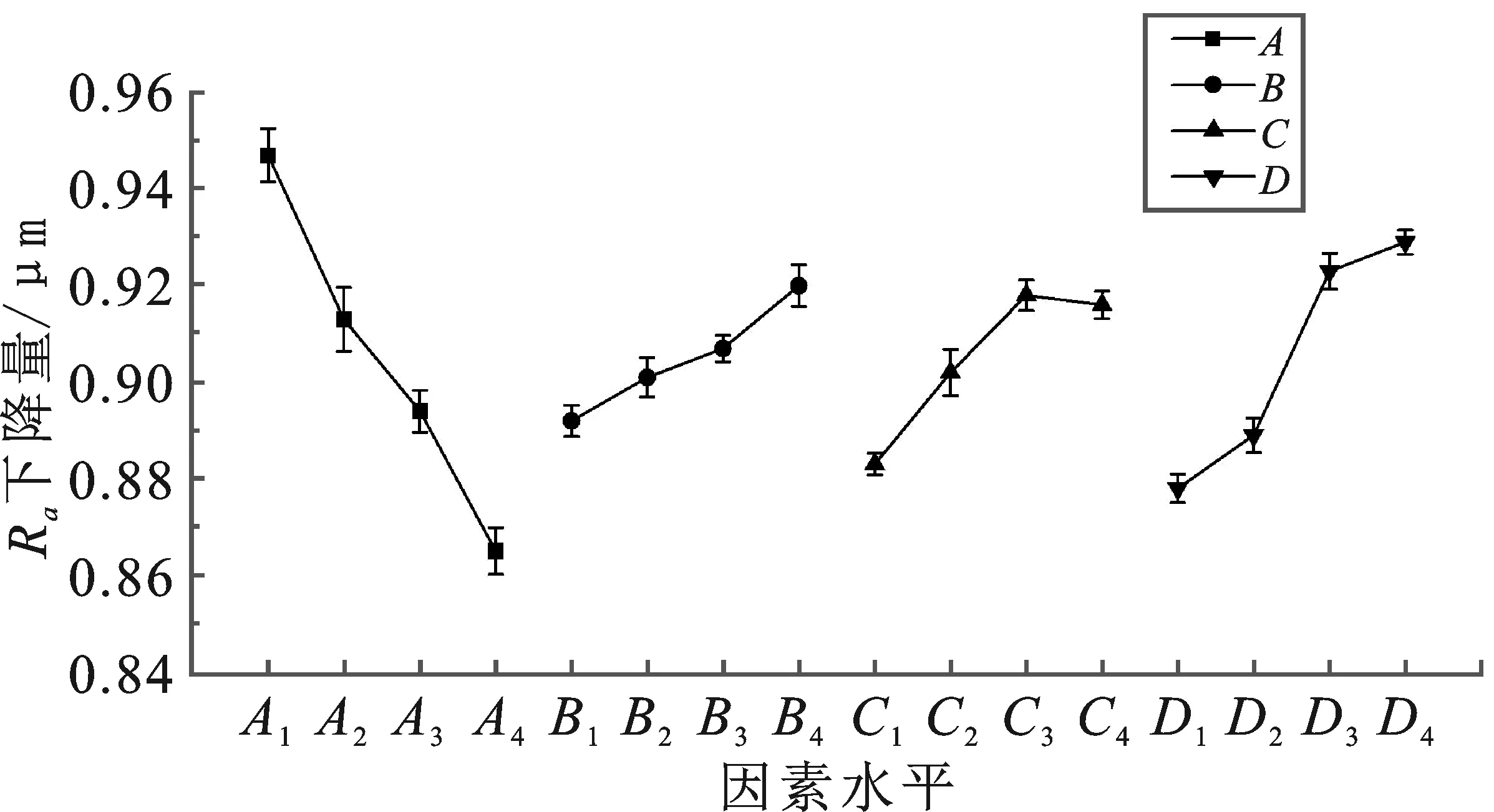

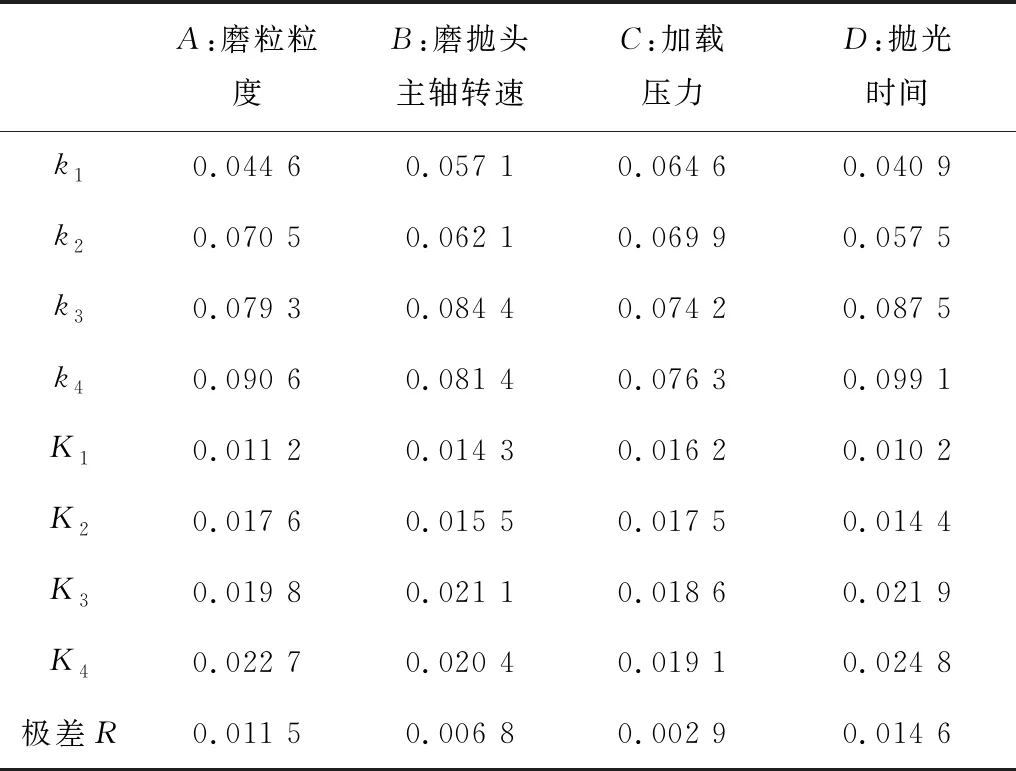

(1)试件表面粗糙度。因实验前每片试件表面粗糙度不等,故以抛光前后表面粗糙度的下降量为指标对实验结果进行分析,分析方法选用极差分析法。如表4所示,k1~k4值为各因素在各水平对应的4组实验表面粗糙度下降量之和。K1~K4值为k1、k2、k3、k4值的1/4,即表面粗糙度下降量的均值,其值越大,所对应的水平越优。K1~K4中最大值与最小值之差为极差R,值越大,所对应因素对于实验结果的影响越大。

表4 Ra下降量分析表

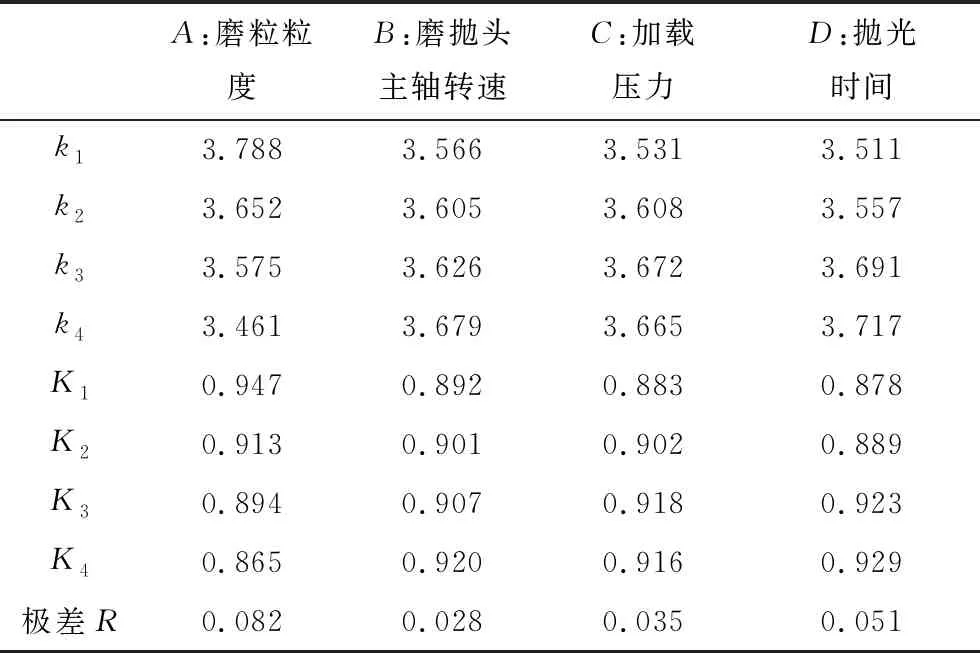

绘制4个因素对表面粗糙度下降量的影响趋势如图7所示,从表4和图7可得,最优参数组合为:A1B4C3D4,即磨粒粒度0.25 μm、磨抛头主轴转速70 rpm、加载压力8 kg、抛光时间90 min,该参数组合可取得最大表面粗糙度下降量;4个因素对试件表面粗糙度影响的主次顺序为(主→次):磨粒粒度、抛光时间、加载压力、磨抛头主轴转速。

图7 Ra影响趋势图

就试件表面粗糙度这一指标而言,从图7中可得出:磨粒粒度越小,加工效果越好。相同质量分数情况下,磨粒粒度越小,有效磨粒数越多,作用在单个磨粒上的压力越小,单个磨粒去除材料的体积V越小。根据Preston方程[3],充分抛光的前提下,抛光工件的表面粗糙度与V成正比,因而磨粒粒度越小,表面粗糙度越小。磨抛头主轴转速越快,加工效果越好。这是因为同等时间下,转速越快,磨粒与工件的相对运动行程越大,磨粒与工件表面的作用更充分。加载压力小于8 kg时,加载压力越大,加工效果越好;加载压力为8 kg的加工效果优于9 kg,在加工参数选择时,加载压力不宜大于9 kg。加载压力越大,磨粒压入工件表面深度越深;加载压力小时,压入深度浅,工件表面的变形主要表现为弹性变形,此时磨粒对工件材料的去除不明显,加工效率低。随着加载压力增大,压入深度变深,磨粒与工件接触区域周围的弹性模量变小(单晶锗(111)),工件表面开始发生塑性变形,磨粒与工件表面相对运动产生材料的堆积,反复作用进而产生明显的微切削作用;直至塑性变形占主导地位,切削作用主要为塑性切削,材料表面不易崩裂,此时工件的加工效率高且表面质量好。压力增大到一定程度后,工件表面发生脆性变形,磨粒切削工件时易产生裂纹、凹坑等缺陷。加载压力为8 kg的4片试件中,试件9发现凹坑,如图8(a)所示 ;9 kg的4片试件中,试件7和试件10发现凹坑,如图8 (b)和图8(c)所示,这是由于试件表面的脆性崩裂造成的。实验结果与单晶锗(111)晶面表现出的尺寸效应相符[14]。

(a)

抛光时间越长,加工效果越好。抛光时间越长,相当于对工件表面反复抛光,会获得更好的表面质量。但工件表面质量达到一定程度后,继续抛光对工件的表面质量影响极小,甚至会降低工件表面质量,例如本文实验中70~90 min的表面粗糙度值平均只下降了0.006 μm。

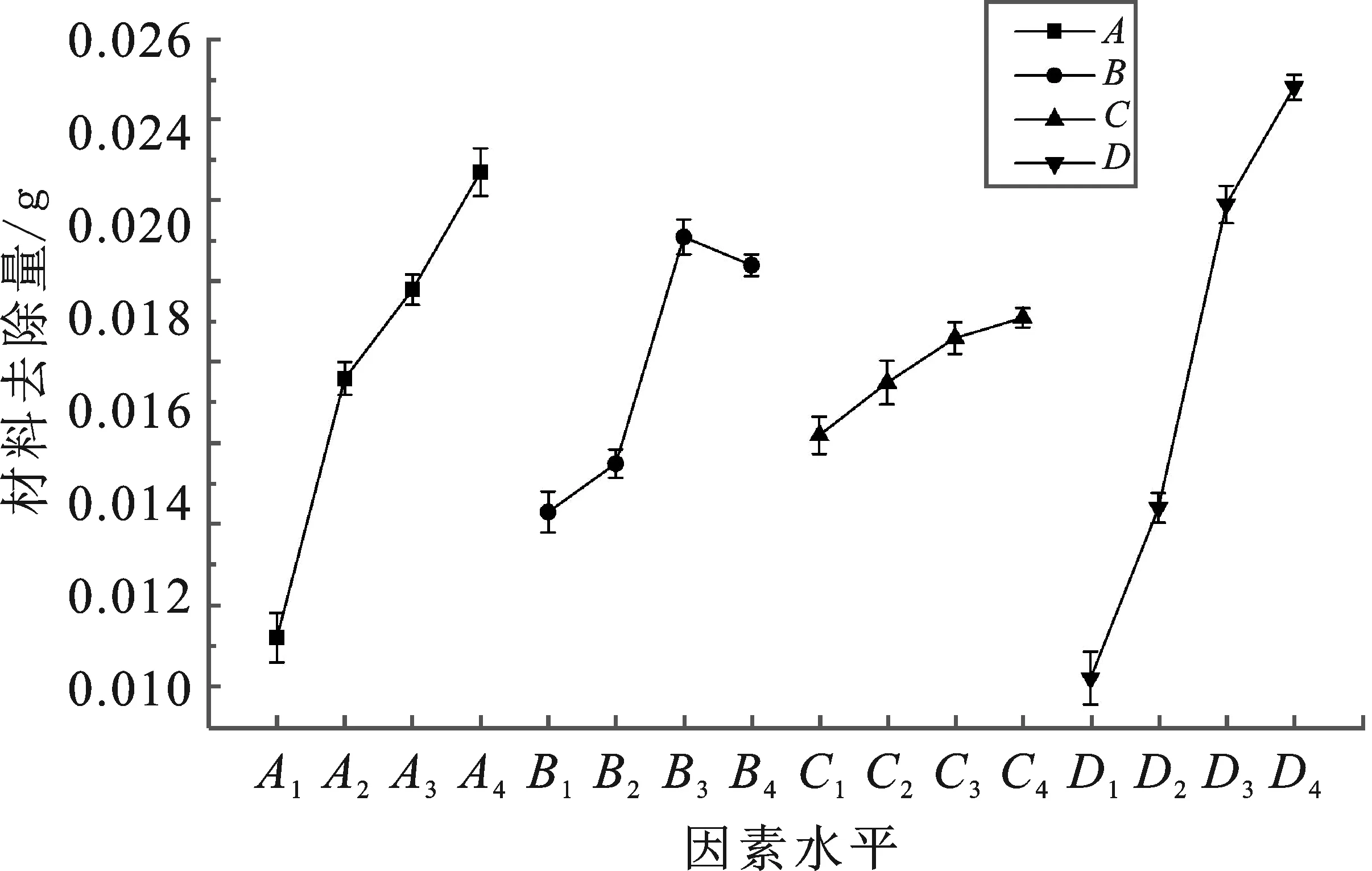

(2)试件材料去除量。根据表3中各组实验的质量下降量(即材料去除量)计算k1~k4、K1~K4、极差R值,列表如表5,并绘制影响趋势如图9所示。同样通过极差分析可得,最优参数组合为:A4B3C4D4,即磨粒粒度9 μm、磨抛头主轴转速60 rpm、加载压力9 kg、抛光时间90 min,该参数组合可取得最大材料去除量;4个因素对试件材料去除量影响的主次顺序为(主→次):抛光时间、磨粒粒度、磨抛头主轴转速、加载压力。

表5 材料去除量分析表

图9 材料去除量影响趋势图

从图9中显示的影响趋势来看,抛光时间、磨粒粒度对材料去除量影响非常明显,对工件进行粗抛光时,可优先考虑选择较大磨粒抛光液和较长的抛光时间。根据Seok材料去除模型[3],磨粒粒度越大,aa值越大,R值越大;研磨头主轴转速越大,VP值越大,R值越大;加载压力越大,Fa值越大,R值越大。实验结果基本与Seok材料去除率模型相符,研磨头主轴转速为70 rpm时的材料去除量少于60 rpm,这是因为该转速除影响式(2)中VP值外,也对式(2)中其他项的值造成了较大影响。

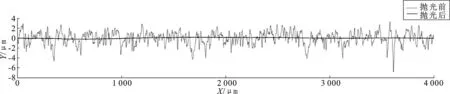

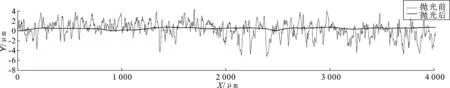

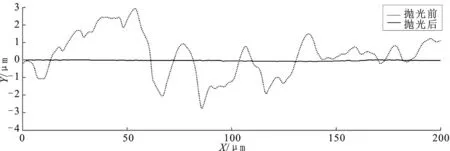

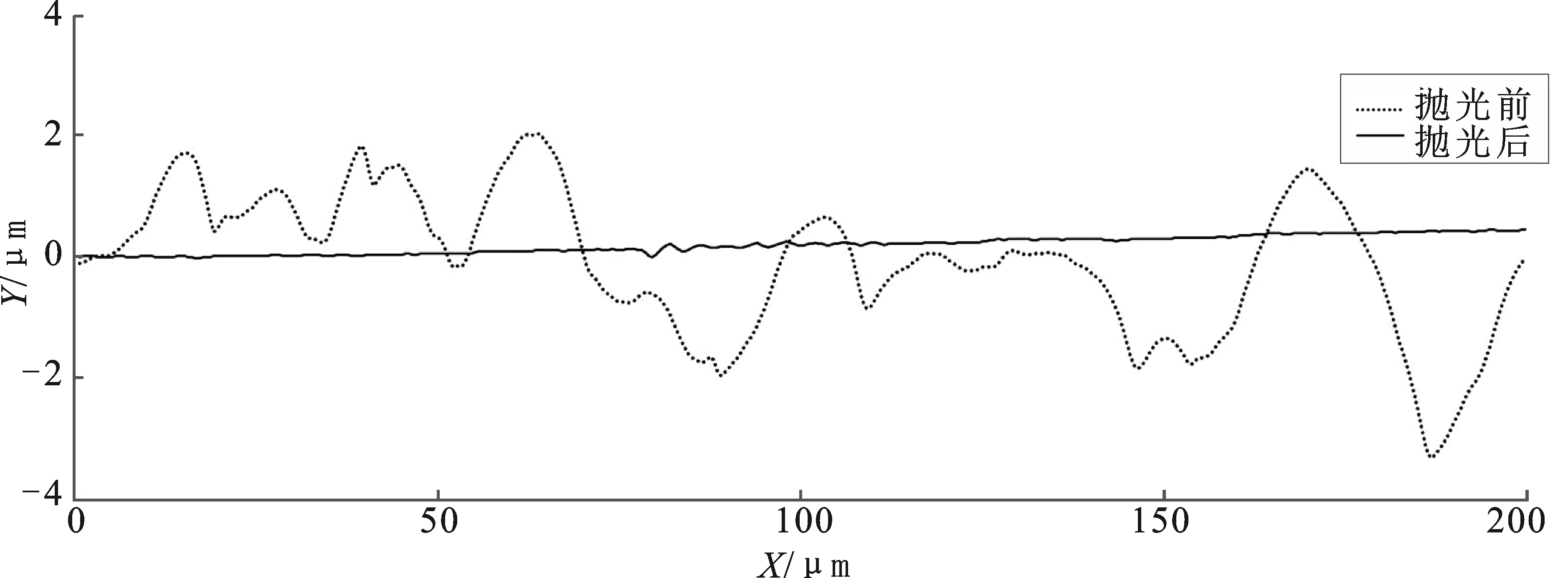

(3)试件表面轮廓及形貌。为更准确地表现整体实验情况,选择抛光后表面粗糙度值最小的试件3和表面粗糙度值最大且表面粗糙度下降量最小的试件13进行分析。如图5所示,选用通过试件中心的轨迹2,利用金刚石探针评估长度4 mm内8 000个等距点绘制试件轮廓。图10和图11分别为试件3、试件13的轮廓图;图12和图13分别为试件3、试件13评估长度0~200 μm部分的放大图。由图10和图11可看出,两个试件的抛光效果明显,表面平整度、表面粗糙度都有大幅度提升,试件3抛光后的表面平整度优于试件13。由图12和图13可看出抛光后的轮廓都有极细微的凸起、凹陷,试件13的凸起、凹陷比试件3明显。

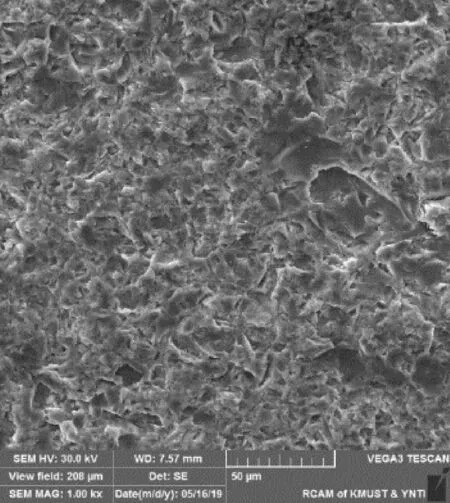

使用钨灯丝扫描电镜放大1 000倍观察试件3、试件13表面中心位置抛光前后表面形貌,结果如图14和图15所示,两试件抛光前的试件表面缺陷明显,有非常多的凸锋、凹谷,试件表面吸附着一些碎屑、杂质。试件3抛光后的表面非常光滑,没有明显的表面缺陷;试件13抛光后的表面有少量划痕。

图10 试件3表面轮廓图

图11 试件13表面轮廓图

图12 试件3表面轮廓图(0~200 μm)

图13 试件13表面轮廓图 (0~200 μm)

(a)

对比试件3、试件13抛光前后的表面轮廓及形貌,说明小粒度(粒度<10 μm)的单晶金刚石悬浮抛光液适用于单晶锗片的抛光,能大幅度提升单晶锗片的表面质量。单晶金刚石弹性模量大、不易变形、硬度大,易对单晶锗表面产生微切削作用。

3 结束语

根据抛光前后试件表面粗糙度、材料去除量、表面轮廓、表面形貌的变化得出以下结论:(1)对于工件表面粗糙度,影响因素的主次顺序为(主→次):磨粒粒度、抛光时间、加载压力、磨抛头主轴转速,最优参数组合为:磨粒粒度0.25 μm、磨抛头主轴转速70 rpm、加载压力8 kg、抛光时间90 min;(2)对于工件材料去除量,影响因素的主次顺序为(主→次):抛光时间、磨粒粒度、磨抛头主轴转速、加载压力,最优参数组合为:磨粒粒度9 μm、磨抛头主轴转速60 rpm、加载压力9 kg、抛光时间90 min;(3)磨粒粒度对工件表面粗糙度的影响满足Preston方程,加载压力对工件表面粗糙度的影响结果与单晶锗(111)晶面表现出的尺寸效应相符,抛光参数对工件材料去除的影响满足Seok材料去除率模型;(4)对工件进行粗抛光时,可优先考虑选择较大磨粒的抛光液和较长的抛光时间。对工件进行精抛光时,加载压力不宜大于9 kg;(5)小粒度(粒度<10 μm)的单晶金刚石悬浮抛光液适用于单晶锗片的抛光,能大幅度提升单晶锗片的表面质量;(6)实验对单晶锗片抛光具有参考价值,有利于提升单晶锗片的表面质量,对于用作红外光学元件的单晶锗片,可增加有效光束、提升成像光束光能、降低散射,提高最终成像质量。