基于完整性管理的集输埋地管道风险评估

2021-03-08李玉阁陈晓林宋文明李金瑞林海萍何等江

李玉阁 陈晓林 宋文明 李金瑞 林海萍 何等江

1. 甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070;2. 机械工业上海蓝亚石化设备检测所有限公司, 上海 201518;3. 岳阳建华工程有限公司, 湖南 岳阳 414000;4. 上海蓝滨石化设备有限责任公司, 上海 201518

0 前言

目前,中国早期开发的油气田集输管道服役已达20~30 a,由于长期埋在地下,受土壤环境、地势下沉、腐蚀介质等因素影响,易出现管道防腐层破损、穿孔、泄漏等现象,甚至引起突发的火灾、爆炸等恶性事故,危及人身财产安全[1-2]。依靠经验和领导决策等传统应急抢险管理模式对潜在风险缺乏预见性和针对性,很难满足集输系统风险和可靠性等本质安全识别日益严峻的需求。近年来,以预防为主的管道完整性管理模式陆续在各油田推广应用,深入研究制约管道完整性运行的各种基本要素,对潜在的高风险诱因开展辨识和定位工作,不断完善管道高风险损伤防控体系,全面推行管道本质安全有效性预防措施,将管道长期保持完整、受控、安全的状态,纵贯于设计、施工、运行、废弃的全寿命周期,保障集输系统管道安全平稳运行[3-7]。

基于风险的检验(Risk Based Inspection,RBI)重点保障压力设备机械完整性以及降低因为完整性损伤导致内部介质受损失的可能性,通过对失效模式的识别与评价来提高设备的可靠性[8-10]。而管道完整性管理包含资料收集、风险评价、完整性评价、维修维护及效能评价等内容,以保障管道系统的本质安全为终极目标。RBI的设备信息收集工作和风险分析全过程是管道完整性管理的关键环节,二者的理念是贯穿和相通的[11-13],但现阶段集输系统管道风险评估却未能有效融入到风险管理中,风险评估并未将风险管理确立为分析的主要影响因素考量,风险评估对完整性管理缺乏指导性和实用性,应用效果不佳。

1 风险评估存在问题

1.1 风险评估理念尚待改善

集输管道完整性管理风险评估过程中,风险分析与风险管理工作的开展相对独立,评估人员与管道管理人员、工艺人员缺乏有效的沟通与交流,仅仅以损伤模式、风险排序来完成评估的主要工作量,未实现基于风险来改进日常设备管理方法以及优化工艺控制指标等。评估过程中没有从管理的角度出发,对风险点进行全方位可操作、易把控的风险控制措施研究,缺少直接有效的调控手段和风险监控措施,未将损伤模式识别理念落实到管道日常安全管理工作中[14-15]。

1.2 管道管理数据库维护滞后

目前,国内集输系统油气管道普遍存在设计、制造、维修数据不完整、不精确的问题,如建设期和运营期的标段号、设计桩号、竣工桩号不匹配;管道运行多年维修改造变更较大,地理位置与桩号不匹配;管道的影像资料、基础数据缺少统一的数据库;管道交叉多,加上土壤沉降、管道变形、地面标识缺失或不清晰,缺乏跟踪和有效管理[16-17]。这些问题影响风险分析和完整性评价的准确性,风险点难以精确定位,巡线或管理人员难以对风险点进行必要的日常管控或定期检修。

1.3 风险评估分段不明确、不合理

风险评估分段一般从管道工况、规格、投用年限、内容物易燃易爆特性、人员活动状况等方面进行考虑,主要从管道失效后果方面进行区段界定,而这些风险因素在管道全寿命周期是相对固定不变或可以通过现有技术手段准确检测的,分段结果对管道风险点的日常管理指导性不强。而失效可能性要素是风险评估中的重要变量,尤其是内部腐蚀,每一种失效模式都有其发生的条件和敏感环境(如层状流腐蚀较严重之处主要分布在管道沿线实际倾角大于临界倾角等腐蚀性介质易凝聚浓缩的部位),能否精确定位主要损伤敏感部位,直接影响管道的日常安全运行。

1.4 风险评估损伤模式不完整

集输管道完整性管理风险评估损伤模式中内部腐蚀模块,主要考虑H2S、CO2等有害介质导致的减薄或开裂,缺少对集输管道运行工艺波动引发的两相流对腐蚀影响的考虑[18]。现场检验中发现相似工况时静态下的腐蚀速率为0.05 mm/a,层流下的腐蚀速率为0.1 mm/a,段塞流下的腐蚀速率达1.8 mm/a,两相流可显著地加剧腐蚀速率,是许多管道短期腐蚀穿孔泄漏的主要原因。输油管道中较常见的段塞流,在介质流动过程中会不断产生涡流,段塞流体中液体混入气体,将转化成大小不一的空泡,这些空泡受压破裂对管道内壁造成非常大的冲击,反复破坏管道内壁的保护性腐蚀产物膜,导致其局部厚度严重地减薄。

1.5 风险后果计算评估软件的滞后

以挪威船级社(中国)有限公司(DNV GL)的Synergi Plant RBI Onshore软件为例,后果计算主要通过介质、材质、规格、成本、人员密度、影响范围等要素,确定人员受伤、业务影响、易燃易爆特性及环境破坏性作为后果判定的主要依据,敷设方式、埋设地类未纳入计算程序,不能准确体现管道占压、穿越等常见因素的后果影响。

1.6 高风险点未实现精准定位管理

埋地管道与工业管道相比风险管理存在天然的劣势,风险点难以精确定位,可预防的风险、风险点不能实现可视化监管,评估结果对设备管理者指导性不强,缺少埋地管道风险点与日常地面上风险管理的联系纽带,未实现对基于损伤机理确定的高风险点精准定位管理,定期的检维修也主要依据法规采取抽查的方式进行,缺乏针对性和有效性。

2 基于管道完整性管理风险评估目标

基于管道完整性管理理念,管道风险评估的执行要把为管道日常管理服务作为出发点,明确主要损伤诱因(外部损伤、内部损伤、第三方破坏),量化管道完整性失效的可能性、后果及其严重程度,评估结果要便于对高风险点精确定位、易开展针对性检验检测,明确日常风险巡查维护重点,并提出有效手段改进风险要素的主要操控变量。将完整性管理理念纵贯于管道风险评估的整个流程,辨识和掌控风险的要素,在当前时空维度内彻底改变引发风险的失效可能性环境,制定行之有效的风险管理和防控措施,并持续改进,确保管道安全运行。

为提高管道日常管理的有效性和针对性,应对管道材质、操作温度、操作压力、有害组分含量、介质流速、土壤环境以及其他因素进行综合分析,判定管道在当前环境因素影响下可能存在的所有敏感腐蚀机理、对应失效模式及其影响区域,结合在日常检验或定期检验中发现的重大问题及对应腐蚀状况,制定针对性的防控手段(包括检验策略、工艺控制和监测、开停车注意事项、注入混合点管理、巡查重点部位等)。在日常管理中要依据影响潜在腐蚀敏感性的材质(管道选材与现役材料腐蚀敏感环境)、温度(防控管道失效的操作温度范围)、压力(防控管道失效的操作压力范围)、介质(防控管道失效的有害组分浓度范围以及日常分析化验部位、方法、化验类别)、流速(防控管道失效的介质流量范围)、土壤(防控管道失效的土壤电阻率、氧化还原电位、pH值、管地电位、含水量、含盐量范围)等关键因素的敏感区间制定针对性的控制措施。

3 基于管道完整性管理风险评估流程

3.1 埋地管道区段的划分

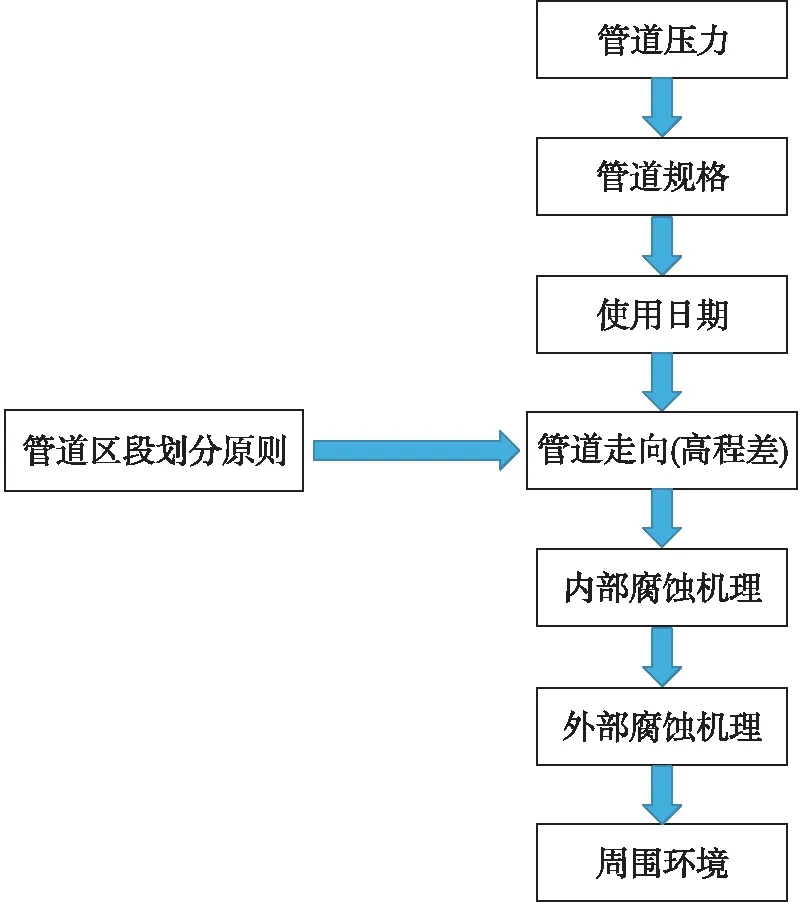

现有集输管道划分大多基于集输系统整体管道的分段条件进行划分,包括管道工况、规格、投用年限、内容物易燃易爆性、人员活动状况、外防腐状况、土壤特性、杂散电流影响、阴极保护状况、土壤工程地质条件、附近建筑物等要素[19-20],而对单条管道来说,其中多个要素各个分段都一样,分段各自的特点不突出,不便于对各分段的相对风险进行有效的分析和管理,因此埋地管道风险分段应该以单条管道为分析单元,并兼顾失效可能性,按要素依次判定分段,单条管道区段划分原则见图1。

图1 单条管道区段划分原则图Fig.1 Section division principle of single pipeline

3.2 埋地管道失效可能性评价原则

可采用挪威船级社(中国)有限公司(DNV GL)的Synergi Plant RBI Onshore、合肥通用机械研究院的通用石化装置工程风险分析系统等风险评估软件对埋地管道的失效可能性进行评价,失效可能性应对内、外部腐蚀分别进行考虑。

3.2.1 外部腐蚀

外部腐蚀以土壤腐蚀为主,依据API RP 581—2016 Part 2[21]土壤腐蚀的规定进行评价。采集管道相关的土壤类型、土壤电阻率、阴极保护、设备温度、涂层、设备运行时间、基本设计参数等信息,进行定量计算。

3.2.2 内部腐蚀

内部腐蚀分别以集油管道、注水管道、气举管道进行考虑。

集油管道以两相流腐蚀为主,流型主要有层流和塞状流,流型的划分受管道尺寸、倾斜角度、介质物性及流体流量等多种因素的影响,采集管道相关的流量、倾角、密度、腐蚀性组分含量、操作运行工况、pH值以及基本设计参数等信息,进行定量计算。

注水管道以冷却水腐蚀和冲刷为主,采集管道相关的固含量、碱度、硬度、pH值、温度、流量、氯根、溶解氧以及基本设计参数等信息,进行定量计算。

气举管道以局部冷凝腐蚀为主,采集管道相关的运行工况、水含量、腐蚀性组分含量以及基本设计参数等信息,进行定量计算。

3.3 埋地管道失效后果评价原则

失效后果评价主要考虑输送介质、敷设方式、埋设地类、管道类别、管径规格等因素,其中敷设方式、埋设地类将根据输送介质分别从安全和环境影响方面评价失效后果,管道类别、管径规格主要从对生产的影响角度评估失效后果。输送介质安全环境影响因子构成基础安全等级,敷设方式失效后果等级为安全等级×安全因子+环境等级×环境因子,埋设地类失效后果等级为安全等级×安全因子+环境等级×环境因子,统筹安全、环境、生产三要素,各后果因子按照权重系数计算便可得到埋地管道失效后果等级。失效后果评价见表1。

表1 失效后果评价原则表Tab.1 Failure consequence evaluation principles

4 风险评估案例

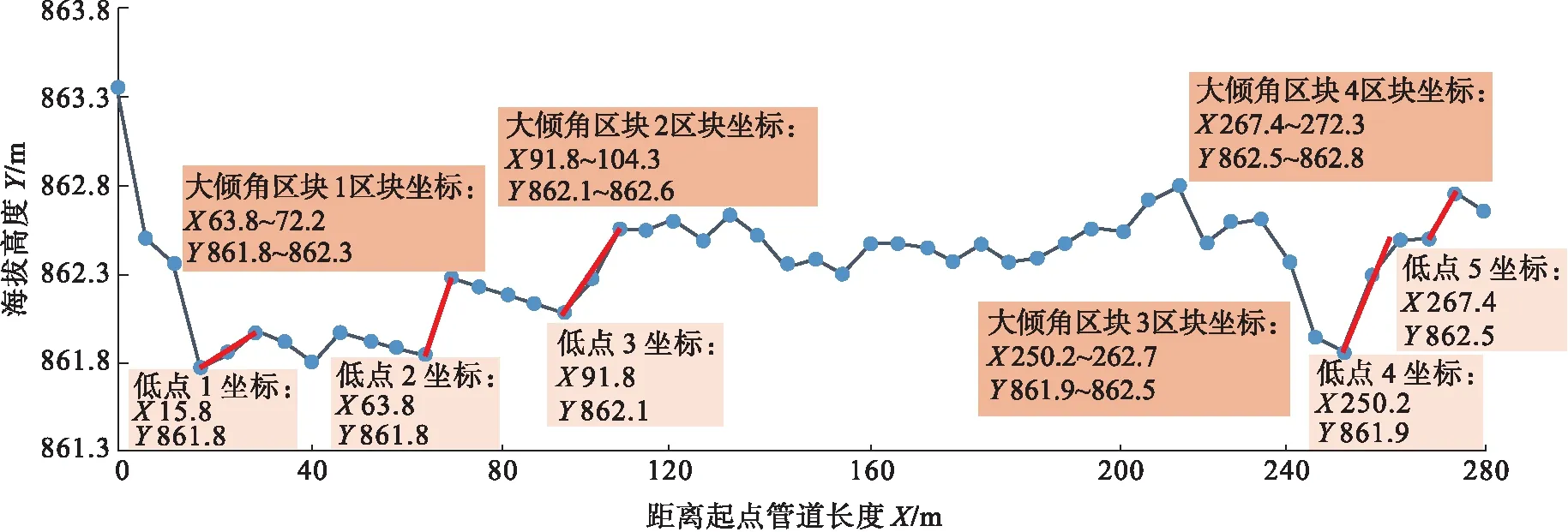

采用PCM探测管道定位、RTK确定三维坐标的检测方法,可得到埋地管道完整的走向图和管顶标高图,可将现场标识桩、拐点、穿越端点等关键点在三维地图上精确定位,标定各个关键点GPS坐标、管段长度、高程,通过对比确认获得精准的管道走向定位图,见图2。图2为某油田集油管道,流型为层流,以局部酸性水腐蚀为主,风险评估的高风险点主要集中在管道沿线实际倾角大于临界倾角的积液位置,也是管道运行管理的危险段。通过把管道的相对低点和大倾角区块标注在管道走向定位图中,并在现场安装相对低点标志桩(大倾角部位通常在相对低点附近),便于进一步开展埋地集输管道完整性管理评价、日常巡查、检维修等风险管理工作。

图2 埋地集输管道走向定位图Fig.2 Orientation map of gathering and transmission pipeline

5 结论

集输埋地管道风险评估作为完整性管理的核心要素,应该与管道的经营策略和安全管理活动联系在一起,识别和分析管道运行中的风险因素,预测危险的可能性及严重程度,明确管道的管理重点,将主要资源应用到高后果和高风险段中,优化风险控制,开展针对性的完整性评价管理,制定有效的风险防控措施,保证管道的安全运行。