水下软刚臂式单点系泊系统上部组块安装技术研究

2021-03-08胡双

胡 双

海洋石油工程股份有限公司, 天津 300452

0 前言

曹妃甸油田单点位于中国渤海西部海域,西距天津新港90 km,东北距京唐港60 km,该油田水域水深约24 m,采用孤立塔柱式水下软刚臂单点系泊系统,油田及其系泊的“海洋石油112”FPSO于2004年7月投产服役[1-2]。

2014年,曹妃甸油田单点系泊系统出现故障,无法满足油田正常生产需要。油田生产方实施了曹妃甸油田单点维修改造项目,即将单点上部组块海上拆除后在陆地进行维修改造[3-4],改造完成后再将上部组块安装在新单点。7月,在实施上部组块与孤立塔柱海上连接时,发现上部组块内塔筒工艺管与孤立塔柱内套筒立管位置出现较大偏差,导致管线无法组对焊接。

本文以曹妃甸油田单点维修改造项目为背景,针对立管与工艺管位置偏差较大问题,在分析造成立管与工艺管位置偏差可能原因的基础上提出了两种解决思路,并对实施方法、资源投入、船舶待机、施工周期、施工特点等方面进行分析对比,确定了最佳方案。通过对基座筒位置选择设计、旋转调整角度等合理化方案设计,成功解决了现场施工风险高、旋转精度要求高等施工难题,在项目实践中成功应用,并结合项目应用,详细论述上部组块立管与工艺管调整的施工流程及关键工序的施工方法。这为以后涉及到类似单点系泊系统的海上安装提供了工程借鉴。

1 水下软刚臂式单点系泊系统

曹妃甸油田采用的是孤立塔柱式水下软刚臂单点系泊系统,主要结构由水下基盘、软刚臂YOKE、单点上部组块、系泊链、孤立塔柱和跨接软管及电缆六大部分组成[5-6],见图1。

图1 水下软刚臂式单点系泊系统图Fig.1 Underwater soft yoke mooring single point system

水下基盘固定在海底,软刚臂YOKE与水下基盘连接。单点上部组块内塔筒通过法兰与孤立塔柱内套筒连接。而上部组块外转筒通过导向插销插入孤立塔柱外套筒的导向套筒中[7]。FPSO在环境外力(风、浪、流)作用下,绕单点基盘及孤立塔柱进行360°不规则方向旋转,上部组块通过水下软刚臂YOKE与FPSO保持同方位角同步旋转[8-9],见图2。

图2 上部组块与孤立塔柱连接示意图Fig.2 Connection between topside and torque tower

2 立管与工艺管错位

单点上部组块陆地旋转试验合格后,由驳船从码头运输至曹妃甸油田安装现场。为便于运输,在驳船甲板上焊接与孤立塔柱内套筒类似的基座筒结构,基座筒顶部通过60条螺栓与上部组块内塔筒连接,从而固定单点上部组块。在海上安装现场,基座筒与上部组块解除螺栓约束后,由浮吊将上部组块起吊与孤立塔柱内套筒就位连接[10-11]。基座筒结构见图3。

图3 基座筒结构示意图Fig.3 Base foundation

孤立塔柱内套筒内有1根DN400注水立管、3根DN300油水立管和1根DN300原油立管,共5根立管。与之对应,在上部组块内塔筒内也有5根工艺管,且当立管与工艺管位置偏差在允许误差范围内时,才能完成立管与工艺管的组对、焊接。而要保证立管与工艺管无偏差连接,必须保证孤立塔柱外套筒上导向套筒与立管之间的角度,和上部组块外转筒上导向插销与工艺管之间角度相同。按照设计,孤立塔柱安装后,其导向套筒的初始方向应保证在DN400注水立管沿FPSO垂线方向偏右20°方向上,见图4。

图4 立管与导向套筒之间的角度示意图Fig.4 Angle between the riser and the guide sleeve

但在实施上部组块内塔筒与孤立塔柱内套筒组对安装后,发现立管与工艺管错位严重,DN400注水立管法兰中心对DN400注水工艺管法兰中心水平偏差约为680 mm,见图5-a);DN300油水立管法兰中心对DN300油水工艺管法兰中心水平偏差约为690 mm,见图5-b)。立管与工艺管位置偏差超过了安装允许的误差范围,管线无法完成组对焊接。

3 调整方案设计

3.1 方案比选

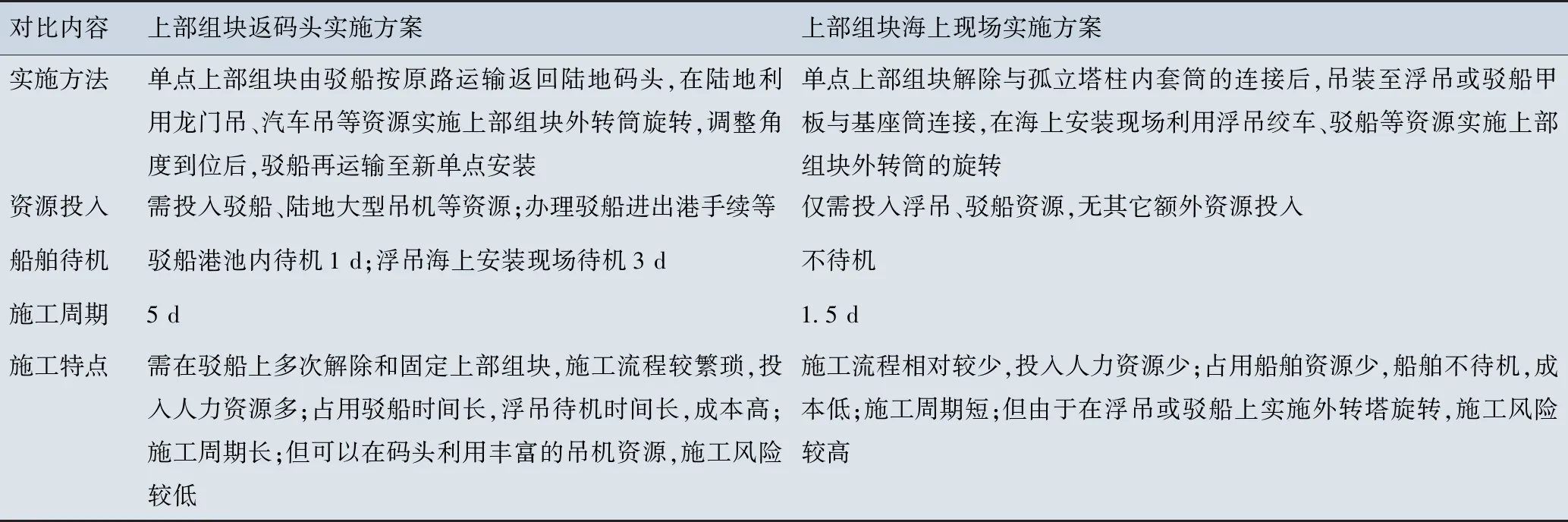

造成立管与工艺管位置错位的原因有两种:一是在安装孤立塔柱时,内套筒上导向套筒与立管之间的角度与设计角度出现偏差;二是上部组块在陆地维修旋转试验后,导向插销与工艺管之间的角度与设计角度出现偏差[12]。要解决错位问题,有两种解决思路:一是调整孤立塔柱外套筒上导向套筒与立管的相对角度;二是调整上部组块外转筒导向插销与工艺管的相对角度,即在保持一方角度不变的情况下,调整另一方的相对角度,使其两者达到一致[13]。两种调整思路见表1。

a)DN400注水立管与工艺管位置错位a)Displacement of water injection riser and process piping

表1 立管与工艺管错位调整思路表Tab.1 Adjustment position ideas for riser and process piping

由表1可知,通过旋转上部组块外转筒来调整导向插销与工艺管之间的角度,要比旋转孤立塔柱外套筒来调整导向套筒与立管之间的角度更具操作性。因此在资源满足施工要求的情况下,应选择旋转上部组块外转筒来解决立管与工艺管错位问题。

在选择旋转上部组块外转筒思路的基础上,从实施方法、资源投入、船舶待机、施工周期、施工特点等角度,对两种不同的实施方案进行对比分析,见表2。

表2 两种不同旋转上部组块外转筒实施方案对比表Tab.2 Two different schemes of for rotating the outer tower of topside

由表2可知,上部组块海上现场实施方案施工周期短、资源投入少,船舶利用率高,具有较好的经济性,但由于在船舶甲板上实施上部组块外转筒的旋转,易受风、浪、流、天气因素影响,船舶晃动、不稳定,施工风险较高。但综合考虑,上部组块海上现场实施方案优于上部组块返码头方案。

3.2 方案设计

考虑到上部组块外转筒旋转调整角度精确性较高,而海上现场实施方案又易受海况、天气影响,因此要高质量、安全的完成施工,必须对调整方案进行合理化设计,关键是要解决在哪实施、角度调整多少的问题[15-16]。

3.2.1 实施甲板选择设计

在海上现场实施单点上部组块外转筒旋转,只有在浮吊甲板或驳船甲板上实施两种选择,选择的关键是要综合考虑甲板的承载力、甲板可用面积及施工安全性和可操作性。船舶信息见表3。

表3 船舶信息表Tab.3 Vessels description

由表3可知,浮吊的优势是可用甲板面积较大且船艉配备1台绞车,可利用船艉绞车实施上部组块外转筒旋转,并且在风、浪、流影响下,上部组块随浮吊一起晃动,施工安全性较高。不足之处是相比驳船,甲板载荷略低,但可通过铺设钢板增加载荷承受力来弥补。综合考虑船舶干弦高度、绞车钢丝绳长度、施工安全性,选择在浮吊甲板上实施外转筒旋转施工。

3.2.2 旋转调整角度设计

旋转调整单点上部组块外转筒关键是要确定外转筒的旋转角度,确定方法是利用角尺和铅垂线将立管和工艺管的法兰中心与内塔筒中心的连线返点到内塔筒内壁,通过划线、计算找到各个工艺管与之相连的立管之间的相对偏差角度,取偏差角度的平均值,即为上部组块外转筒定位时的旋转角度。以DN400注水管为例,将立管和工艺管法兰中心与内塔筒中心的连线返点至内塔筒外壁上,根据内塔筒的直径和两条返点线在内塔筒圆上的弧长,计算偏差角度,见图6。

图6 DN400注水立管和工艺管角度偏差计算示意图Fig.6 Angle deviation calculation of water injection riser and process piping

根据尺寸测量和计算,上部组块外转筒旋转角度约为60°,其测量及计算数据见表4。

表4 上部组块外转筒旋转角度表Tab.4 Rotation angle for outer tower of topside

为便于施工时直观观察出上部组块外转筒的旋转角度,可以通过观察内塔筒上螺栓孔的个数来控制旋转角度,螺栓孔与孔之间的角度为6°,即上部组块外转筒导向插销应旋转11个孔的距离,即可满足施工要求。

4 调整方案实施

4.1 施工流程

单点上部组块外转塔调整之前的状态是:上部组块与孤立塔柱已完成60条螺栓的法兰连接,驳船上焊接有上部组块运输用基座筒。其旋转调整施工过程共有四个阶段:准备工作阶段、拆除组对阶段、旋转调整阶段和回装焊接阶段[17-18],其施工流程见图7。

图7 施工流程图Fig.7 Construction flowchart

4.2 准备工作阶段

准备工作阶段的关键工作是划线、测量外转筒旋转角度及浮吊上焊接固定基座筒[19]。为增加甲板承载力,需在浮吊甲板结构梁上铺上钢板,钢板与甲板结构梁焊接,基座筒底座在钢板上满焊固定,见图8。

a)驳船上切除基座筒a)Base foundation cutting off from barge

应充分重视前期准备工作,因为这将影响到后期上部组块外转筒旋转施工的实施情况。

4.3 拆除组对阶段

拆除组对阶段是浮吊将上部组块在孤立塔柱上拆除后,旋转扒杆安装在浮吊甲板的基座筒上[20-21],见图9。其拆除与组对步骤如下。

1)上部组块在孤立塔柱上拆除前,将上部组块固定部分与旋转部分的约束限制结构恢复安装,防止单点上部组块吊装过程中旋转。

2)浮吊吊装索具及牵引绳安装完毕后,浮吊缓慢带力,拆除上部组块与孤立塔柱连接螺栓。

3)螺栓拆除后,浮吊起吊,旋转扒杆至浮吊甲板,准备将上部组块放置在基座筒上。

4)在单点上部组块的法兰面下放至离基座筒法兰面150 mm时,均匀插上定位销,用于单点下放过程中的定位。

5)单点上部组块完全坐落到基座筒后,均匀插上30条连接螺栓并紧固。

a)上部组块在孤立塔柱上拆除a)Topside disassembling from torque tower

4.4 旋转调整阶段

在旋转单点上部组块外转筒之前,应提前在基座上焊接定位板,以便观察旋转到达指定位置,同时将上部组块固定部分与旋转部分的约束限制结构解除,旋转调整步骤如下[22]。

1)将浮吊船艉绞车钢丝绳、尼龙缆连接至上部组块立柱节点处,以便在旋转时控制外转筒的旋转速度和角度。

2)利用倒链和环形吊带在导向插销上挂接,用于对上部组块外转筒启动时的旋转。

3)浮吊保持80~100 t的吊力,利用倒链和环形吊带对外转筒进行旋转,当外转筒启动后,使用浮吊上的绞车钢丝绳牵拉,逆时针旋转单点上部组块外转筒。

4)利用DN400注水立管与DN400注水工艺管基准线的相对位置对单点导向插销进行粗就位,再根据螺栓孔与基座筒的相对位置的角度,对导向插销进行精定位。

5)当单点导向插销旋转至与定位板接触后,再次检查法兰孔与插销的相对位置并核实。

4.5 回装焊接阶段

回装焊接阶段在单点上部组块外转筒导向插销旋转到位后,重新吊装上部组块安装至孤立塔柱,完成立管与工艺管的组对、焊接。回装焊接阶段步骤如下。

1)将上部组块固定部分与旋转部分的约束限制结构恢复安装,并按照从上到下的原则检查上部组块的固定和旋转部分,保证吊装过程中相对静止。

2)将用于临时固定的30条螺栓利用锤击扳手拆卸,使上部组块具备吊装条件。

3)浮吊缓慢带力至上部组块吊离基座筒,并垂直提升上部组块至合适高度后,拔杆转动,将上部组块缓慢吊装至孤立塔柱上方,见图10。

图10 上部组块与孤立塔柱组对连接照片Fig.10 Installation of topside

4)浮吊将上部组块缓慢下放,以坐落在孤立塔柱内套筒对接法兰上,当上部组块的导向插销下放至离法兰面高度150 mm时,停止下放,检查导向插销与导向套筒的对中情况。

5)利用牵引钢丝绳控制上部组块的位置和方向,使上部组块导向插销与导向套筒对中;当单点上部组块完全坐落到内转塔后,用60条螺栓紧固。

6)检查上部组块内塔筒工艺管与孤立塔柱内套筒立管的位置,若在允许的误差范围内,则用短节组对、焊接工艺管和立管。

4.6 风险关键点控制

单点上部组块外转筒调整施工风险关键点在于,如何保证上部组块受风、浪、流影响随浮吊晃动情况下,安全、高效、精准地实施外转筒旋转作业,其控制要点如下。

1)施工作业前,施工方案应得到业主审批获得通过,严格检查施工机具等关键材料,保证能可靠使用。

2)选择有丰富施工经验的钳工实施外转筒的旋转角度划线、测量工作,测量结果应反复审核确认。

3)选择合理的天气、海况作业窗口,即在风速≤6级、浪高≤1.5 m、流速≤0.8 m/s且无雨、雾等不良天气条件下实施上部组块外转筒的吊装、旋转作业。

4)对旋转调整施工的四个阶段,设置检查核对清单,在完成相应的施工流程后,逐一检查并确认。

4.7 效果评价及建议

曹妃甸油田单点上部组块海上安装时,从发现立管、工艺管错位到通过在浮吊甲板上实施外转筒导向插销旋转调整角度偏差,共用23 h,比原计划的30 h减少了7 h,大大缩短了施工工期并节省了船舶资源。由于前期准备充分,资源利用合理,风险控制得当,整个施工过程的质量、进度、安全管理满足业主要求。

针对今后类似单点上部组块安装工程项目,建议做好以下工作。

1)施工方案应进行合理化设计,在资源满足施工要求的情况下,应选择船舶待机率低、工期短、经济性高的方案。

2)应重视前期施工准备工作,包括对关键施工机具、材料等的严格检查,保证后续施工能顺利进行。

3)对影响关键工序的前序工序流程及结果应反复审核确认,以确保对后续工序无影响。

4)在保证施工安全的基础上,应提前制定操作性较强、可靠性较高的施工应急预案。

5 结论

1)通过对立管、工艺管角度偏差计算分析,得出造成立管与工艺管错位的原因是上部组块在陆地维修旋转时,未将导向插销与工艺管之间的角度调整至设计角度。

2)基于立管、工艺管错位问题,提出上部组块海上现场实施方案和返码头实施方案,通过对资源投入、船舶待机、施工周期和施工特点的对比,发现上部组块海上现场实施方案的优势在于施工周期短,资源投入少、船舶利用率高,经济性好,可操作性强。