长庆油田环西-彭阳探区长8油层自生热压裂工艺研究与应用

2021-03-08邵东波张海峰李涛涛郝志磊李年银

安 杰,喻 建,邵东波,张海峰,李涛涛,郝志磊,李年银

(1.中国石油长庆油田公司勘探事业部,甘肃 庆阳 745000;2.西南石油大学“油气藏地质及开发工程”国家重点实验室,四川 成都 610500)

1 区域地质概况及前期压裂效果

长庆油田环西-彭阳探区长8 层为致密砂岩油藏[1],孔隙度为15%~20%,平均为17.01%,渗透率为(1~10)×10-3μm2,平均为2.69×10-3μm2。原油性质为高凝油,油藏温度为61~67℃,压力系数偏低(0.8)。目前,环西-彭阳探区长8 层开发以常规压裂为主,其次是大排量压裂和二氧化碳增能压裂,总体改造效果欠佳。分析原因是常规压裂改造将大量低温压裂液注入地层,使井底周围的原油冷却,造成原油黏度增大,原油析蜡或凝固,从而堵塞了一部分流动通道,对储层造成了“冷伤害”,因而降低了压裂裂缝的导流能力。因此,如何解决压裂液对高凝油储层及裂缝的“冷伤害”问题,是提高高凝油油藏压裂施工效果的关键所在。

自生热压裂技术可以有效解决高凝油藏“冷伤害”问题,目前已经在我国的多个油田应用成功[2-10]。目前较为常见的是改性胍胶自生热压裂液体系、自生热胶囊压裂液体系及自生热泡沫压裂液体系[11-18]。

改性胍胶自生热压裂液体系通过胍胶改性达到酸性环境交联的目的,体系在地面混砂交联后携砂泵入地层。但该体系携砂性能并不理想,且破胶残渣含量较大,易对储层造成损伤。

自生热胶囊压裂液体系是将常规的氧化剂、酶等破胶剂以及自生热反应催化剂包裹于胶囊中,在压裂施工时破胶剂不与交联后的冻胶直接接触,因此可以避免冻胶黏度过早下降,而不影响造缝、携砂能力,在压裂施工后期胶囊才将破胶剂、生热反应催化剂释放出来,升高地层温度,产生大量惰性气体,最大限度地破胶水化,有利于压裂液破胶返排,减小地层伤害,促进低温含蜡稠油地层开采。但该体系造价昂贵,经济增产收益低。

自生热泡沫压裂液体系能够在酸性环境下交联携砂,具有自动升温、自动增压就地泡沫化、自动降低密度、自动气举的功能,具有较好的体系性能。但体系破胶困难,易对储层造成损伤[19-22]。

本文研制的自生热压裂液体系,可在酸性环境下有效交联携砂,具有良好的破胶性能,破胶液残渣量低,清洁环保,价格较低,且在环西-彭阳探区试验成功,获得了非常好的增油效果。

2 环西-彭阳探区长8 层原油“冷伤害”研究

2.1 长8层原油物性

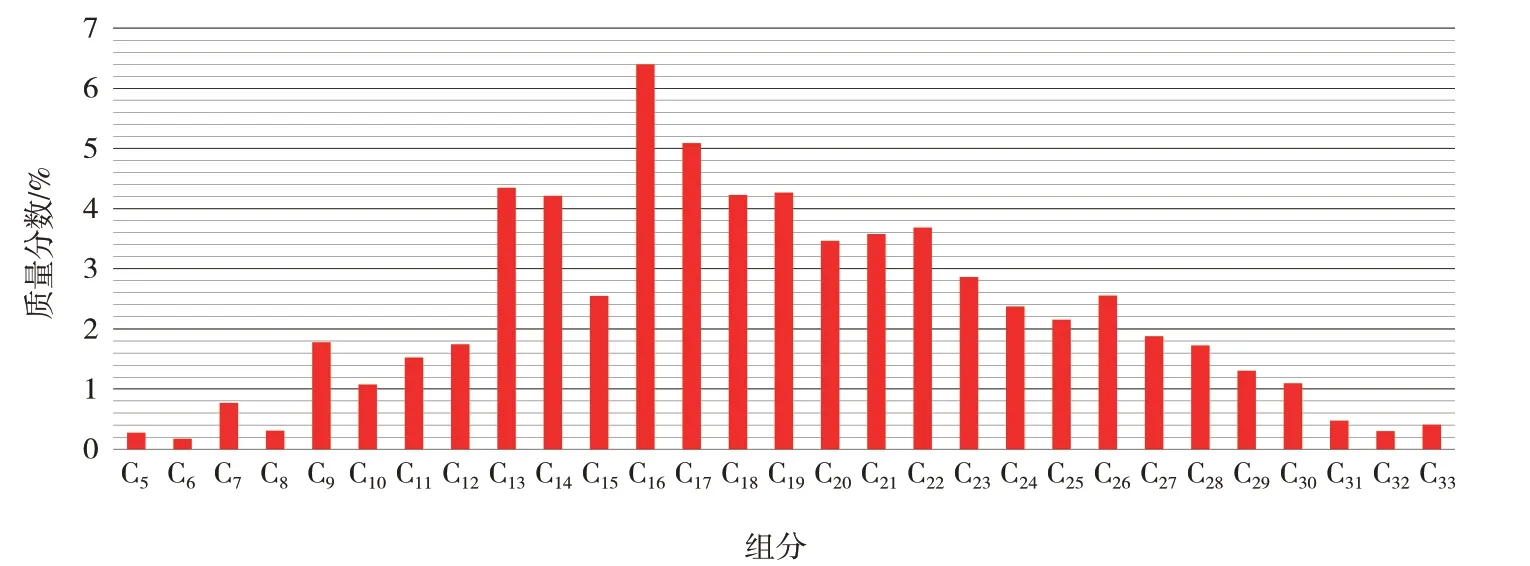

环西-彭阳探区长8 层原油密度为0.91 g/cm3、黏度26.4 mPa·s、凝固点18 ℃、初馏点148 ℃,与镇北、合水等区块长8层相比,呈现出高密度、高黏度、低凝固点的特征。通过对原油进行全烃气相色谱分析,原油组分主要集中在C12—C22之间(见图1),利用电导率测试原油析蜡点和熔蜡点,分析得出原油析蜡点约为40℃,熔蜡点约为52℃(见图2)。因此,为防止入地液体对地层原油造成冷伤害,压裂改造时需保证入地液体在40℃以上。

图1 环西-彭阳探区长8层高凝油组分分析

图2 环西-彭阳探区长8层高凝油熔蜡点和析蜡点

2.2 岩心原油“冷伤害”流动实验

利用岩心流动试验仪,对岩心中原油的冷伤害及冷伤害解除进行研究。在80℃条件下用地层原油饱和岩心,同温度下驱替4%NH4Cl 溶液,测试渗透率,依次降低温度,测试不同温度下岩心渗透率,降到35℃后再依次升温,测试相同温度条件下岩心渗透率变化,实验结果见图3。图3 表明,随着温度的降低,岩心受到冷伤害,而再次升温后,岩心渗透率不能恢复,因此,环西-彭阳探区长8 层受到冷伤害后难以解除,开发开采过程中需尽量避免冷伤害的发生。

图3 环西-彭阳探区长8层高凝油“冷伤害”流动实验

3 自生热压裂液体系

本文提出的自生热压裂液体系包含自生热体系、催化剂、稠化剂、交联剂和破胶剂。

自生热体系选用目前现场应用较多的铵盐与亚硝酸盐体系,该体系反应放热速率较高,放热量大,可以达到较好的生热效果,但需要用催化剂催化才能起到较快较好的生热效果;

常规胍胶压裂液和聚合物压裂液需要在中性或弱碱性环境中才能起黏,不耐盐不耐酸,不能满足自生热压裂工艺条件。因此,研发了一种超支化聚合物作为自生热压裂工艺配套的稠化剂,其在合成过程中加入了耐盐单体,在高浓度盐水和酸性条件下仍可以保持较高黏度,从而起到携砂作用。

催化剂为酸液,为自生热体系提供氢离子,从而促进放热反应的进行;交联剂为有机锆酸性交联剂,可促进聚合物分子交联,形成胶束,提高压裂液抗剪切和携砂性能;破胶剂为常用氧化型破胶剂[23],可以有效降解聚合物分子,降低压裂返排液黏度。

4 自生热压裂液体系评价

4.1 升温与膨胀增压性能评价

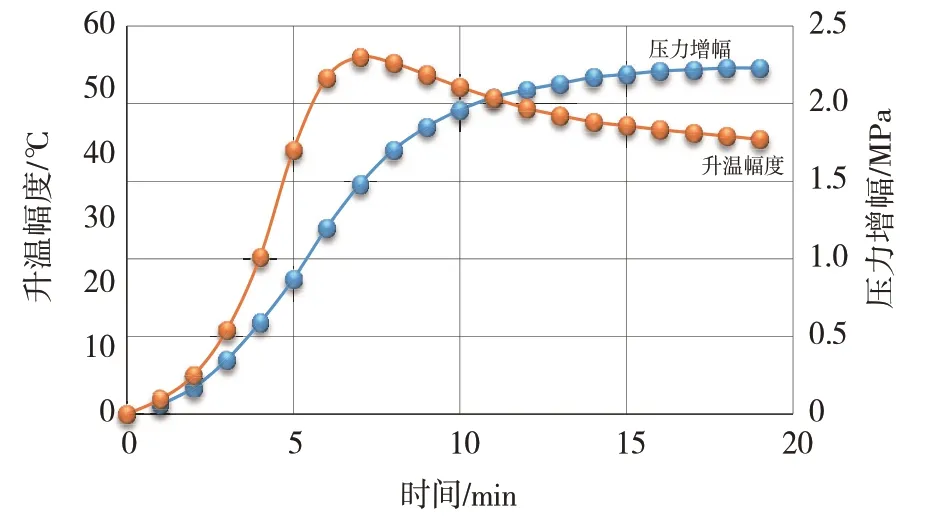

自生热压裂液体系的最重要的一项性能就是升温性能,升温能力将直接影响自生热压裂液体系的实际应用效果。自生热压裂液在升温的同时会产生大量气体,提高地层压力,在压裂液返排时有助于压裂液返排。本文应用旋转圆盘试验仪模拟压裂施工时自生热压裂液的升温与膨胀增压性能。室温为20℃,准备自生热压裂液500 mL,加入催化剂,每分钟记录温度和压力,绘制曲线见图4。由图4 可知,8 min 时温度升至最高,升温幅度可达55.2℃,可以有效避免地层原油因温度降低而造成冷伤害,而压力则在反应18 min 时达到最大的2.23 MPa,有助于压裂后及时返排。

图4 自生热压裂液升温与膨胀增压曲线

4.2 静态悬砂性能评价

本文研究的自生热压裂液体系可以在高矿化度和酸性条件下形成交联液,并达到与常规胍胶相近的携砂能力,即在满足常规压裂加砂的同时进行生热。准备自生热压裂液基液100 mL,按15%、20%、30%和35%砂比加入20/40 目石英砂,加入交联剂和催化剂,由图5可以看出,压裂液具有良好的携砂效果。

图5 自生热压裂液携砂性能评价

由于压裂施工过程中井筒处于高压状态(20~40 MPa),井筒内初步化学反应产生的少量气体会溶解在液体中,即井筒内液体并不会形成泡沫状从而提高携砂能力,因此,为验证无泡沫状态下的压裂液静态携砂性能,进行平行对比实验。配制相同矿化度的压裂液基液(仅添加铵盐),加入等量交联剂和催化剂,加入35%砂比的20/40 目石英砂,测试交联压裂液静态携砂效果及沉砂时间,实验结果见图6。无泡沫形成时自生热压裂液仍具有良好的携砂效果,石英砂在120 min时仅有少量沉降,720 min后仍未完全沉降。

图6 自生热压裂液交联液静态沉砂实验

4.3 破胶与破胶液伤害性能评价

配制500 mL添加交联剂的自生热压裂液,将液体置于旋转圆盘反应釜中,加入催化剂和破胶剂,温度设定为60℃,反应60 min,测试破胶液黏度为3 mPa·s,表面张力为25.7 mN/m,破胶液与煤油界面张力为1.8 mN/m。利用破胶液进行储层岩心基质和填砂裂缝伤害评价。

选用M20长8层岩心进行压裂破胶液岩心基质伤害评价实验,试验方法按照标准SY/T 5107-2005,岩心基质渗透率损害率为19%,优于标准SY/T 6376-2008的要求(低于30%),见图7。

图7 自生热压裂液破胶液对岩心基质渗透率伤害实验

选用20/40目石英砂,铺砂质量浓度2.75 kg/m2,用清水测定其导流能力,再分别用自生热压裂液破胶液、胍胶压裂液破胶液驱替后,测定压裂破胶液残渣污染后的填砂裂缝导流能力(实验用破胶液量按前期压裂返排率及造缝体积计算)。分析可得自生热压裂液破胶液对填砂裂缝渗透率伤害率约为16.6%,而胍胶压裂液破胶液则高达58%,见图8。

图8 自生热压裂液破胶液对填砂裂缝导流能力伤害实验

4.4 流变性能评价

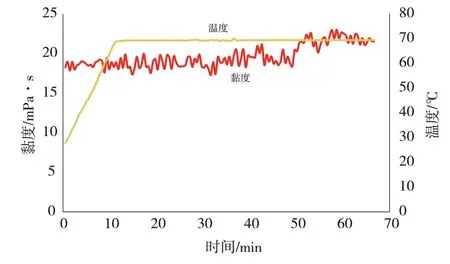

参照标准SY/T 5107-2016 方法,利用RV-600流变仪测试自生热压裂液和添加有催化剂的自生热压裂液的黏度随时间的变化,测试结果显示温度稳定后,自生热压裂液基液黏度稳定在20 mPa·s,具有较好的抗剪切性(见图9);自生热压裂液与催化剂在井筒混合后反应会进一步提升液体黏度,确保支撑剂顺利进入裂缝(见图10)。

图9 自生热压裂液基液黏度随时间变化

图10 添加交联剂和催化剂的压裂液黏度随时间变化

4.5 腐蚀性能评价

参照标准SY/T 5405-2019 的方法,利用高温高压腐蚀仪,温度设定70℃,压力16 MPa,转速60 r/min,测试添加有催化剂的自生热压裂液对N80 钢片的腐蚀性,测试结果见图11 和表1。添加有催化剂的自生热压裂液在高温高压条件下对N80 钢的腐蚀速率极低,仅为3.496 2 g/(m2·h),且在钢片表面未发生点蚀现象。

表1 两组N80钢片腐蚀实验结果

图11 两组N80钢片腐蚀效果

5 现场应用及效果评价

5.1 现场应用

自生热压裂工艺由于可有效解决常规压裂工艺对长庆油田环西-彭阳探区长8 油层的“冷伤害”问题,目前在长庆油田陇东油探已累计实施6井段,工艺成功率100%。

典型案例:M52井长81层,射孔井段2 343~2 347 m,油层厚度4 m,孔隙度18.7%,渗透率19×10-3μm2,采用双上封+自生热压裂工艺,油管注入自生热压裂液176.4 m3,施工排量2.2~2.6 m3/min,油管注入催化液共15 m3,排量为0.2 m3/min,共注入地层20~40目石英砂35 m3,平均砂比26.9%,最高砂比36.6%。施工压力曲线见图12,施工过程中,阶梯式提高砂比,油压升高幅度较小,具有较好的携砂效果。

图12 M52井自生热压裂施工曲线

压裂施工结束后关井2 h 放喷,以确保井内放热化学反应完全及破胶完全。放喷后倒绳抽汲,抽汲第5 班见油,此时压裂液返排率64.6%,最终试油日产量63 t,含水为0,取得了很好的增油效果。

5.2 效果评价

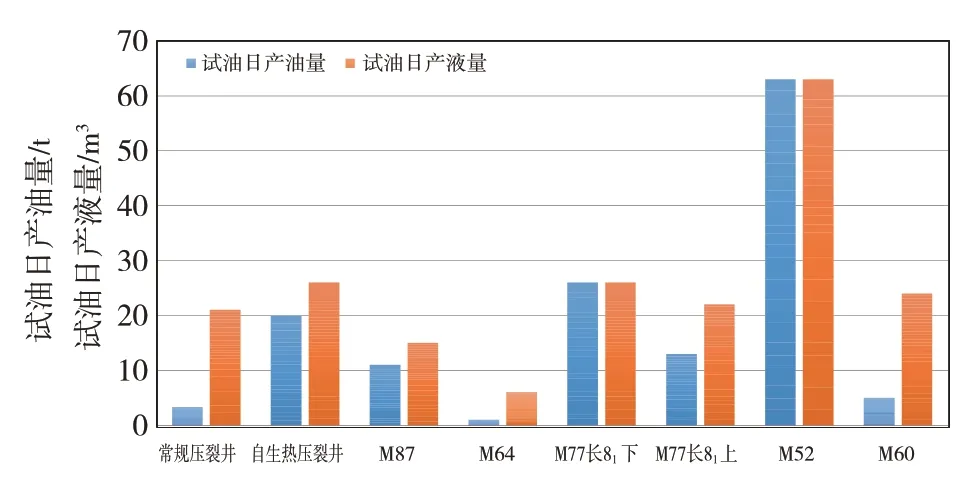

通过将自生热压裂井M87、M64、M77 长81下、M77 长81上、M52、M60 与常规压裂井的试油成果进行总结分析(见图13):前期常规压裂工艺试油平均日产量为3.5 t,自生热压裂工艺上升至13.27 t;平均日产液由20.44 t 上升至21.86 t。自生热压裂工艺相较于常规压裂工艺,不仅试油产量大幅上升,且试油成功率由21.7%上升至50%,增产效果明显。

图13 自生热压裂工艺效果柱状图

6 结论

(1)环西-彭阳探区长8 层温度较低,压力系数较低,地层高凝油析蜡点较低,常规压裂进入的液体易对原油造成“冷伤害”;

(2)自生热压裂液具有良好的抗温抗剪切性能,对管柱腐蚀较弱,具有良好的携砂性能,现场可实现36%砂比携砂,具有良好的升温和膨胀增压性能,且升温速率和升温幅度可调,破胶液对岩石基质和填砂裂缝的伤害较低;

(3)自生热压裂工艺现场应用效果较好,较常规压裂工艺,试油成功率、试油平均日产量、平均日产液量都有明显提高,具有推广应用价值。