“一步酸溶法”高铝粉煤灰提取氧化铝工艺技术研究

2021-03-08马越

马 越

(神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)

根据自然资源部《2020年中国矿产资源报告》的数据,截止2019年底,我国铝土矿查明资源储量为54.5亿吨,其中基础储量10亿吨,仅占全球铝土矿储量的3%;铝土矿开采量为7500万吨,进口量为1亿吨,对外依存度超57%。随着近年铝工业的迅速发展,中国铝土矿较高开采量和较少国内资源储量之间的不平衡问题日趋严峻,在“十四五”循环经济规划提出的“主要资源对外依存度高,供需矛盾突出”的问题下,寻找铝土矿替代资源,开发替代资源经济利用技术势在必行。

在我国内蒙古自治区的西南部和山西省的北部等地区,拥有大量的含铝量极高的煤炭资源。仅在准格尔煤田中,已探明的地质储量中氧化铝含量就超过30亿吨。这些煤炭燃烧后的粉煤灰中,铝元素含量高达50%,铝含量几乎与高品位的铝土矿相当。具有极其重要的综合利用价值和开发前景。仅就鄂尔多斯市准格尔旗薛家湾镇来看,共包含神华准能集团矸石电厂和国华准格尔电厂两家电厂,这两家电厂一年生产粉煤灰就超过300万吨。粉煤灰处理一直都是令各大电厂十分头痛的问题。如果不能将其妥善处理,将会对当地环境造成不可磨灭的影响。从高铝粉煤灰中提取氧化铝的实现,不仅可以将可能造成环境破坏的粉煤灰加以利用,变废为宝,同时还可以为缓解铝土矿资源短缺的困境提供新的路径,一举数得。因此可以毫不夸张地说,“未来的铝在煤里”。

在盐酸法提取氧化铝的工艺技术中,最具代表性的便是吉林大学与神华集团合作开发的“一步酸溶法”提取工艺。2004年以来,神华集团专门成立了神华准能资源综合开发有限公司(以下简称准资公司),与吉林大学的联合开发团队始终坚持“减量化、再利用和资源化”的循环经济产业路线,深入开展了粉煤灰综合利用技术研究。专家团队先后经历了11年,开展了实验室小试、中试及工艺优化研究工作,建成了年产4000吨氧化铝的工业化中试装置[1]。

粉煤灰的主要化学成分是氧化铝和二氧化硅,二者所占百分比超过80%[2]。其他组分占比相对较低,例如氧化铁、氧化钙、氧化钾、氧化钠及未燃碳等。薛家湾镇电厂产生的高铝粉煤灰中,其铝含量高达50%,远超普通型粉煤灰的27%。同时,二氧化硅和氧化铁含量也均低于普通型粉煤灰,属于高铝低硅低铁型的氧化铝,十分有利于氧化铝的提取。

当采用循环流化床燃烧技术(燃煤温度<900℃)产生的粉煤灰为原料时,因其具有较高的铝硅活性,故使用盐酸对其进行浸出,可达到较高的氧化铝浸出率[3]。准资公司为了得到更好地试验效果,主要采用的原材料为准能矸石电厂生产的循环流化床高铝粉煤灰。由于循环硫化床高铝粉煤灰的活性相对较高,因此可以直接采用以盐酸为反应剂的“盐酸一步酸溶法”进行氧化铝提取。该工艺的特点是利用盐酸易溶于水且加热时不易分解的物理性质,将工艺流程中焙烧产生的氯化氢气体进行回收再利用,回收率高达到99%,真正实现了盐酸在系统内的回收再利用。不但节约了成本,更重要的是避免了对于环境的污染。

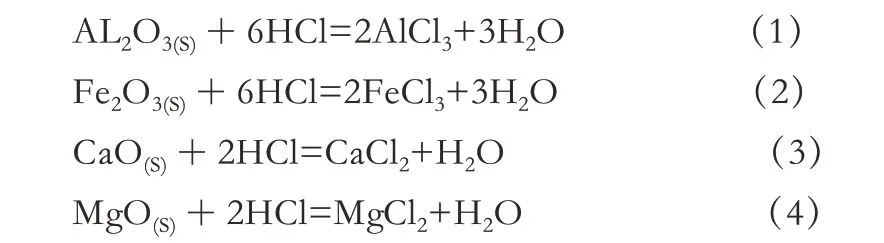

“一步酸溶法”高铝粉煤灰提取氧化铝工艺技术的主要试验原理为盐酸可以溶解高铝粉煤灰中的氧化铝,但是不能溶解其中的二氧化硅。在一定温度条件下,高铝粉煤灰与盐酸在混合反应一定的时间后,盐酸与粉煤灰中的氧化铝发生化学反应,将铝浸出于料浆中(见式1)。与此同时在反应过程中,粉煤灰中其他金属阳离子,如铁离子(见式2)、钙离子(见式3)、镁离子(见式4)等也会被盐酸浸出于料浆中,具体化学反应方程式如下[4]:

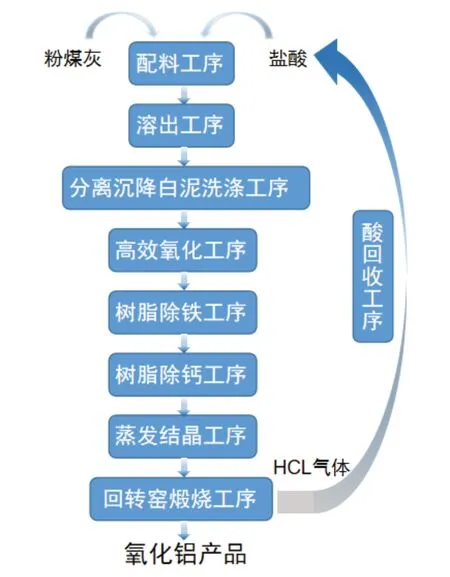

目前准资公司主要包含配料工序、溶出工序、分离沉降白泥洗涤工序、高效氧化工序、树脂出铁工序、树脂除钙工序、蒸发结晶工序、回转窑煅烧工序和酸回收工序等9个工序。其中具体的工艺流程如下。

配料工序是指将高铝粉煤灰通过灰罐车运输至配料车间储灰罐。完成计算配料组分后,以皮带秤或计量螺旋的方式将粉煤灰加入配料槽中,通过管道输送的方式将储酸罐中的高浓度盐酸和蒸发车间的冷凝水也加入到配料槽中。经过一定时间的反应后,再将成品料浆通过管道输送的方式送至溶出工序进行溶出反应。

溶出工序是在溶出反应罐高温蒸汽加热(150~160℃)作用下,粉煤灰中的氧化铝、氧化铁、氧化钙和氧化镁等金属氧化物与盐酸反应,形成氯化铝、氯化铁、氯化钙、氯化镁等金属氯化物的混合物料浆。溶出料浆经闪蒸降温后,与来自沉降系统的一次洗液稀释,稀释料浆送至沉降分离工序。沉降分离工序是指稀释料浆进入分离沉降槽进行固液分离后,其底流进入六次分离洗涤系统,六洗底流的一部分由立盘进行过滤分离,滤液由滤液池返回五洗洗涤槽;立盘滤饼加入石灰进行中和处理,送小板框过滤后外排,外排后的白泥经过处理后用作建筑材料的制作原料。其余底流送至大板框压滤机处理,滤液返回五洗洗涤槽。高效氧化工序是指分离溢流通过一级深床过滤过滤浮游物,过滤后的粗液经离心泵送至新型氧化系统通过O3系统进行氧化,将Fe2+全部反应成Fe3+;如若高效氧化系统出现故障时,分离溢流通过一级深床过滤后,在粗精液槽直接加入固体氧化剂,使粗精液中的Fe2+全部被氧化为Fe3+,被氧化后的氯化铝溶液进入除铁系统制得除铁精制液。树脂除铁工序是指经过高效氧化工序后的氯化铝溶液,通过管道运输的方式进入除铁树脂系统。除铁树脂系统采用树脂吸附氯化铝溶液中铁离子的原理,将氯化铝溶液中的铁离子进行去除,直到达到料浆合格标准<0.01g/L后送至树脂除钙工序。树脂除钙工序是指经过树脂除铁工序后的氯化铝溶液,通过管道运输的方式进入除钙树脂系统。除钙树脂系统采用树脂吸附氯化铝溶液中钙离子的原理,将氯化铝溶液中的钙离子进行去除,直到达到料浆合格标准<0.06g/L后送至蒸发结晶工序。蒸发结晶工序是指氯化铝溶液经过除铁和除钙工序后,经三效顺流蒸发系统蒸发浓缩生成含有一定固含的氯化铝料浆,经离心机分离后将固体结晶氯化铝送至焙烧工序。蒸发产生的冷凝水送至配料工序、沉降工序、酸吸收工序回用,部分冷凝水送入水处理工序,经中和、沉降、超滤及反渗透处理后,高盐水送至露天矿抑尘,合格的回用水作为循环水补水返回至循环水系统。回转窑煅烧工序是指经过蒸发结晶工序后的结晶氯化铝,经皮带送至回转窑,在高温作用下,结晶氯化铝分解成氧化铝、氯化氢气体和水蒸气,氧化铝经冷却机冷却降温后包装储存。氯化氢气体和水蒸气随煅烧烟气送至酸回收车间,经洗涤塔洗涤降温吸收,再经三级酸吸收塔吸收,生成一定浓度的盐酸(≥27%),送至盐酸储罐作为配料盐酸循环使用,尾气经碱洗塔中和处理后达标外排[5]。“一步酸溶法”高铝粉煤灰制取氧化铝的工艺流程简化图如下图所示:

图1

虽然目前“一步酸溶法”高铝粉煤灰提取氧化铝工艺技术已取得丰硕成果,但是要想实现工业化生产,还需进行进一步的改进和完善,具体的研究方向包括以下几个方面。

(1)需要解决设备材质问题。由于现有的材质仍然不能很好地满足酸性条件下对于设备的腐蚀情况。同时材质的成本相对较高,在大规模生产中会大大增加成本预算。因此,进一步寻找抗腐蚀能力强、性价比高的材质是下一步针对材质方面的研究方向。

(2)进一步在工艺改进方面进行深入研究。现有的“一步酸溶法”工艺技术仅仅是针对氧化铝的提取工艺。同时还要尽快完成酸法氧化铝的电解流程,以争实现从氧化铝制取到金属铝制备的闭环全流程生产模式。同时,由于粉煤灰中仍然存在着大量镓、锂、钪等一系列贵重金属元素,如果能将其进行制取提纯,将进一步丰富循环经济产业链条,增加企业利润,进一步完成粉煤灰“吃干榨尽”的目的。

随着设备材质难题的破解和工艺流程的完善,“一步酸溶法”高铝粉煤灰提取氧化铝工艺将会逐步实现工业化生产,同时实现减量化、能耗低、长周期的生产目标,具有极其广阔的发展前景。对于保证我国工业的健康持续稳定发展具有极为重要的战略意义和现实意义。