基于机器视觉的金属棒材自动无损检测系统设计

2021-03-08陈怡凡

陈怡凡

(陕西服装工程学院,陕西 西安 712046)

近年来,我国科学技术的发展促进了自动无损检测技术的发展,社会市场对于此项技术的要求也逐步扩大。而且中国钢铁与计算机等行业在很大程度上促进了自动检测技术的进一步改善与发展。对于钢筋的检测主要选择超声波与涡流自动检测技术,以保障检测效率。为切实满足市场的多元化需求,研究人员一直致力于创新优化自动无损检测技术,以此推动中国相关产业的稳定长远发展[1]。

1 金属棒材自动无损检测技术

1.1 焊接自动无损检测技术

一般而言超声波检测方法在钢铁焊缝自动检测中的应用比较广泛,准确性较高但是需消耗很长时间。若是检测焊缝的时候发现其中存在故障问题,可以发送超声波向传感器传输故障信息,以便科学精确地评估。在检测时,可选择自动无损检测技术,以保障焊接结构的合理性与完整性,从而提升自动检测效率,推动工业健康发展[2]。

1.2 复合材料自动无损检测技术

随着科技革新发展,中国钢铁工业实现稳定发展。在部分重工业领域,尤其是钢铁,需要消耗大量复合材料,所以需要对材料进行批量化生产。在对复合材料进行自动无损检测过程中,需确保检测质量以及检测的全面性。另外,多数工业采用的复合材料结构比较复杂,尺寸也非常大,这在一定程度上加大了检测工作的难度。

随着自动无损检测技术应用范围的不断扩大,检测的要求也逐渐提高,所以检测设备的性能也需要逐步优化。现阶段,常见复合材料主要采取超声波检测方法实现自动无损检测,而在实际检测时,所注重的方面非常多,尤其是材料结构特征方面,需要以先进的检测设施与数控技术确保检测工作的科学合理性与精确性。在复合材料自动无损检测过程中,主要选择超声穿透法与反射法。而超声穿透法主要基于入射声波能量变化实现对复合材料问题的实时检测,多数企业会选择通过超声波传感器安装实现数字化控制,从而提升无损检测整体效率。此外,超声反射法在无损检测时无法准确识别超声波,所以需进一步采用新型检测设备,以保障换能器超速稳定运转。

2 金属棒材自动无损检测工艺流程

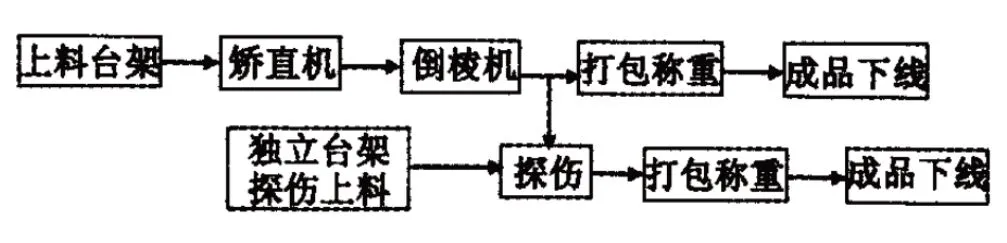

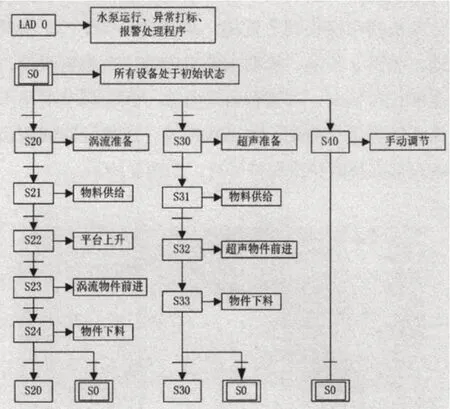

金属棒材自动无损检测工艺流程具体如图1所示。

图1 无损检测工艺流程

无损检测领域最为常见的检测技术分别具备各自独特优势与缺陷。单一的测试技术长期以来无法满足全面的底盘和设备测试需求。复合材料自动无损检测技术是一种结合两种或多种技术的技术,通过各技术之间彼此弥补的形式良性结合,从而提升检测准确性与完整性。其中超声波可检测到金属棒材内部缺陷,涡流则可检测到表面缺陷,二者的结合可在很大程度上满足金属棒材检验的整体性[3,4]。

3 基于机器视觉的金属棒材自动无损检测系统

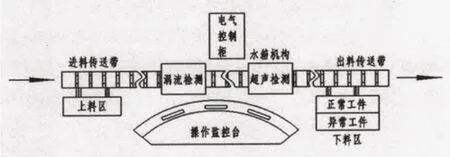

金属棒材复合式在线自动无损检测采用工件螺旋前进的方式进行检测,系统包括机械装置、无损检测工位、电气控制部分等,具体结构如图2所示。

图2 金属棒材复合式在线自动无损检测系统结构

3.1 机械装置

3.1.1 上下料装置

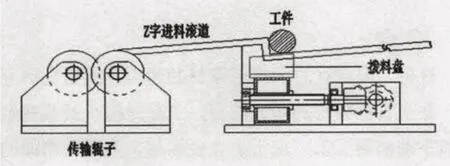

上下料装置具体如图3所示。

图3 上料装置

进料台的滚道在延伸部和进料辊之间呈锯齿形,并以预定角度倾斜,滚道以特定顺序与承载坯料干涉,滚道下有材料刻度。顶出时,工件被推出挡板并自动朝传送臂旋转,以此实现整个上料流程。

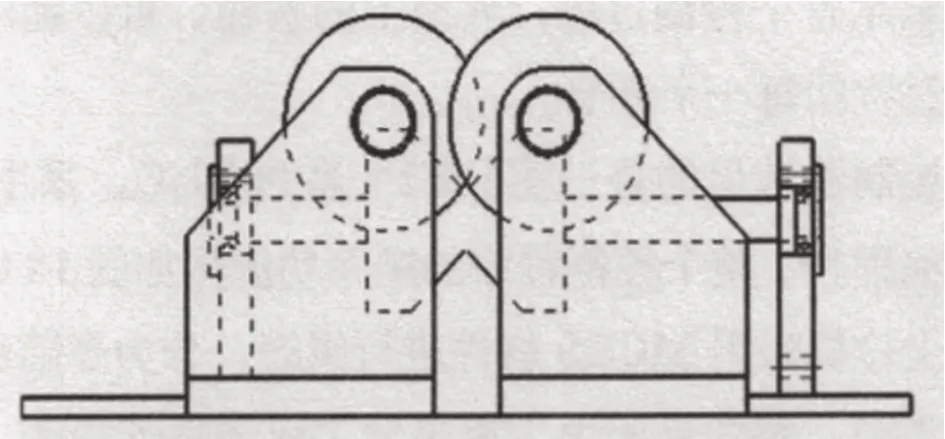

3.1.2 机械传动装置

机械传动装置可通过不同的推进方式完成工作。就超声检测工件而言,可实现螺旋式推进。就各种直径工件而言,转变从动轮视角,将螺旋的速度向前转换。对于零件的涡流检测,滚筒主要用于直线传动,传动方式由程序自主切换。机械传动装置具体如图4所示。

图4 机械传动装置

3.2 无损检测工位

涡流检测机构以检测线圈、充磁装置和退磁装置为基础,安装在供电侧的发射装置表面,记录仪与超声波检测仪一起放置在电气柜内。为保障检测效果,避免杆件传动时发生振动,传动装置上设定了压块机构,通过油缸推出。传动装置设定了与压块机构类似的缺陷位置标记设备,通过控制器采样检测速度与固定距离,从而有效控制标记设备操作。

超声波探调装置安装在水箱中,并配置传动机构与探头调节机构,两侧安装了自动门,以气缸驱使转动。在检测水箱下方设置补给水箱。在液位检测相对偏低时,便会自动进行补水处理。而探头调节器的工作是调整探头位置、角度、线度。其中内部夹紧的时候,应确保对准聚焦探头尽可能保持平行。

3.3 电气控制

作为自动化无损检测系统的关键部件,控制器的电气部分在很大程度上直接控制整个系统的所有动作,可与上位机实时通信,传输金属棒材信息,利于充分掌握整个系统的运行状况。电气控制程序功能具体如图5所示。

图5 电气控制程序功能

工控机作为上位机,PLC作为现场控制器,负责接收来自现场传感器和编码器的相应信号,并与上位机实时通信。上位机选择组态软件设置控制流程,动态呈现发现过程,并基于界面按钮实时管理整个过程和各个发现环节。

控制器选择PLC,使用SFC进行编程。上位机采用MCGS软件配置处理,专门分为登录界面和控制界面两部分。登录界面由自动涡流检测、自动超声波检测、手动调试、退出系统组成。检测屏模拟实时动臂操作,并根据操作状态设置报警灯。根据实际需要设置自动检测启动、检测停止、紧急停止和警示灯。手动调试界面由气缸电磁调试、时间设置、报警调试、发动机调试四个功能模块组成,每个模块为系统硬件设置相应的调试内容[5]。

4 系统调试及其应用分析

超声波以偏心角入射,波形转换为入射横波,A扫描显示无底状态。纵波垂直下降,根据声路设置,较低的波向外传播。进行实时缺陷试块检测,观察分析偏心探头波形的状态,快门安装在36mm的声路中,宽度约12mm。缺陷波形出现在30 mm声程上,当声程为40 mm时,振幅趋于最大值。然后幅度逐渐减小,转移出闸门并消失不见。缺陷波形在超出闸门高度的时候,控制软件会及时告警,发出声光以提示。

设备工装的现场调试状况需要进行对应处理,即棒材易于发生弯曲,进料时,头尾两端突然弹跳,导致编程错误。程序中对头尾两端的信号进行滤波,以达到更满意的结束效果;精度取决于刀具生产过程中的参数设置,这些设置是在调试过程中重新校正分析获得的;在受局部电磁干扰的影响下,检测信号不仅在检测软件中设置了闸门报警延时修饰,还在控制软件上安装了高速计数装置,对同一缺陷信号进行多次采样和确认,以便消除不必要的误报现象缺陷。

通过调试和分析,所有设备在检测过程、仪器设计、控制系统等方面均符合相关检测标准。

5 金属棒材自动无损检测系统发展趋势

近年来,金属棒材自动无损检测系统发展趋势如下所示:

其一,超高精度检测要求,降低原材料成本。在严格控制表面脱碳的条件下,实现热轧局部替代银亮材料加以使用,以节约材料综合成本;内部检测精确度符合相关标准,以满足超高精度金属棒材使用的具体要求。其二,明确划分各种不同类型金属的在线高速检测装置,从而最大程度上满足特殊金属材料的相关要求。其三,精确且实用在线测径装置,以满足高档产品对于同类型材料尺寸偏小范围波动的有关要求。其四,科学合理选择工艺设计与设备选型,进而满足产品市场定位需求。