基于西门子PLC转炉冶炼智能控制技术的研究

2021-03-08秦立峰

秦立峰

(河钢承德钒钛新材料有限公司钒钛事业部,河北 承德 067000)

转炉冶炼主要靠转炉内液态生铁的物理热和生铁内各组分与送入炉内的氧气发生化学反应而产生的热量,使金属达到产出成品要求的成分和温度,随着冶金工业的发展,对转炉冶炼的温度控制以及出入料控制的精准度提出了更高的要求,需要构建优化的转炉冶炼智能控制技术,在整个转炉冶炼过程,提高金属冶炼机械设备的自适应控制能力。对转炉冶炼智能控制是建立在转炉冶炼智能控制律地设计基础上,结合能量开销输出稳定性控制,采用模糊反馈调节的方法,增大转炉冶炼智能控制的参数调节能力。传统方法上对转炉冶炼节能控制多采用PID控制方法以及时滞参数调节方法,结合模糊控制律,进行转炉冶炼智能控制,但传统方法受到控制器的体积和质量等不确定状态的影响,导致转炉冶炼智能控制的稳定性不好[1]。针对上述问题,本文提出基于西门子PLC转炉冶炼智能控制技术。以计算机网络技术为基础的PLC技术有效对转炉冶炼温度控制系统进行补充,使得转炉的温度的调控更加的精准和便捷,从而更好地满足冶金生产的实际需求。

1 基于西门子PLC转炉冶炼智能控制工作原理

西门子PLC是为工业环境应用而设计制造的计算机。它具有丰富的输入/输出接口,并且具有较强的驱动能力。但西门子PLC并不针对某一具体工业应用,在实际应用时,其硬件根据实际需要进行选用配置,其软件根据控制要求进行设计编制。西门子PLC主要由中央处理单元(CPU)、过程 I/O 模块(包括远程 I/O)、通讯处理模块、扩展单元接口模块、特殊功能模块等组成。 当西门子PLC 投入运行后,其工作过程一般分为三个阶段,即输入采样、转炉冶炼程序执行和输出刷新三个阶段:

(1)输入采样。即检查各输入的开关状态,将这些状态数据进行存储,留作下一阶段使用。

(2)执行程序。西门子PLC 按转炉冶炼程序中的指令逐条执行,将执行结果暂时存储起来。

(3)刷新输出。按第1阶段的输入状态在第2阶段执行程序中确定的结果,在本阶段中对输出予以刷新。

2 PLC及控制模块的选取

在转炉冶炼过程中,PLC 的选型主要依据系统工艺的要求、控制对象的特性以及冶炼的需求等方面做出选择。选取合适型号、符合编程人员编程习惯的 PLC 及其模块,不仅顺利完成控制任务,还节约一定的成本。

综合考虑西门子PLC模块特性、信号输入输出点数以及现场工况等因素后,系统电源选用PS 30710A电源模块;CPU模块选用CPU 315F-2 DP故障安全型模块;模拟量输入信号共计6个,均为两线制4~20m A信号,故模拟量输入模块选用FAI6×15Bit故障安全型模块;逻辑量输入信号共计12个,考虑到预留备用点的情况,故数字量输入模块选用FDI24×DC24V故障安全型模块;逻辑量输出信号共计8个,故数字量输出模块选用FDO8×DC24V/2A故障安全型模块;通讯模块选用CP341-RS422/485模块。

3 模糊Smith调节方法构建转炉智能控制模型

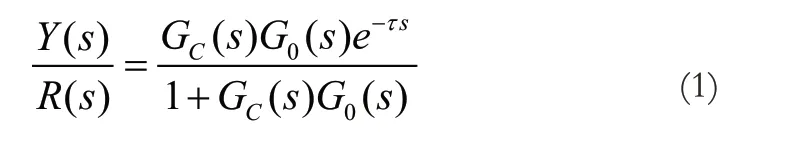

采用模糊Smith调节方法构建转炉冶炼智能控制的控制模型[2],以调节熔池内的各项参数,如熔池温度、碳含量等,构建西门子PLC转炉冶炼智能控制下燃料消耗输出控制函数为:

其中,GC(s)为转炉冶炼合金元素的收得率,G0(s)为烧结炉衬传热温度,e-τs为二次裂解过程参数,采用热解耦合过程控制的方法,得到转炉冶炼温度控制的分布模型,采用倾斜正交布置的方法,得到转炉冶炼控制线性模型描述为:

设计动量守恒方程,得到折流板倾斜输出增益K=ΔK·Km,其中 0KΔ > , 设非结构化网格参数分布步长为η,经过n步训练和学习后,实现对转炉冶炼的自适应控制律。

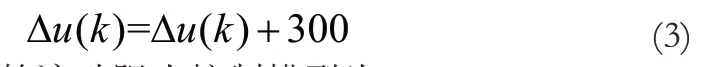

以出入料、炉火温度以及吞吐量等参数作为调节参数,建立转炉冶炼智能控制的参数自适应调节模型,得到控制模型参数满足e(k)≥15时,输出双扭转流换热参数为:

此时转炉的壳程的流动阻力控制模型为;

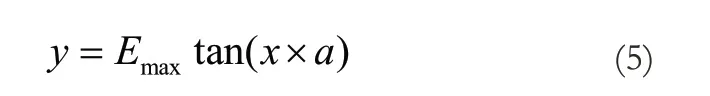

利用斜向流和螺旋流,实现流换热器稳定调节,调节转炉冶炼熔池温度,采用温度和压力参数的联合调节,分析传热系数和压降性能,计算转炉的流体微团总能,得到转炉冶炼智能控制的线性调节模型为:

其中,maxE为换热管数量,a为折流板宽度,在流体和翅片之间换热过程中,进行转炉温度补偿调节,实现转炉冶炼智能控制[3,4]。转炉冶炼控制器的总体设计构架如图1所示。

图1 转炉冶炼控制器的总体设计

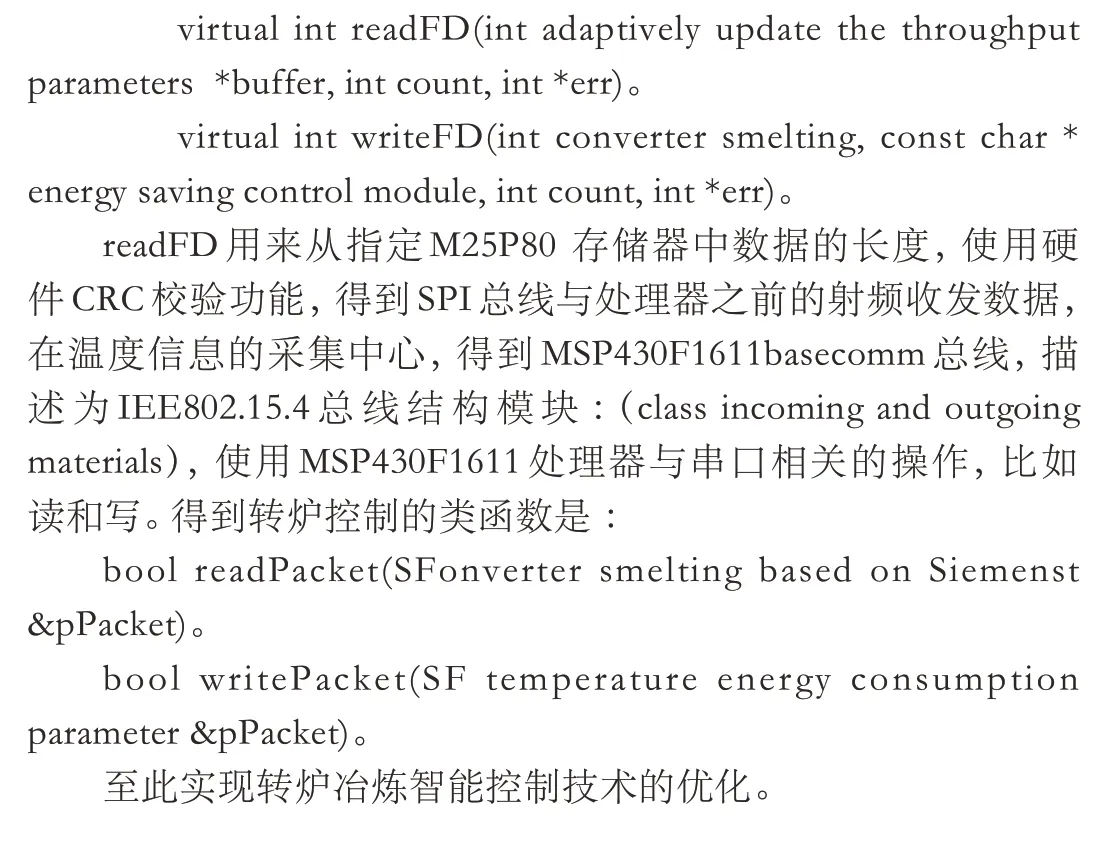

根据图1的总体结构设计,在人机交互控制模块中,采用Flash与DSP的接口设计方法,进行转炉输出稳定控制和信息处理。构建交叉编译程序,其用于原始数据流的读写:

4 实验测试分析

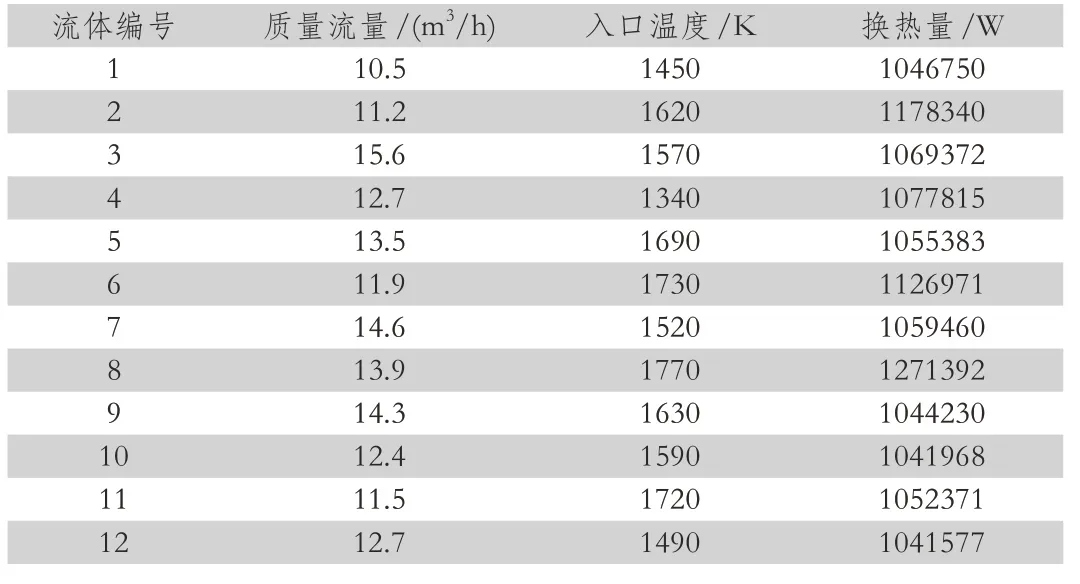

验证转炉冶炼控制技术在实际应用中的可靠性和有效性,进行实验测试,定转炉控制器的输出工作电流为280A,吞吐量为2890T,采样周期数为12s,转炉的工况分布见表1。

表1 转炉工况分布

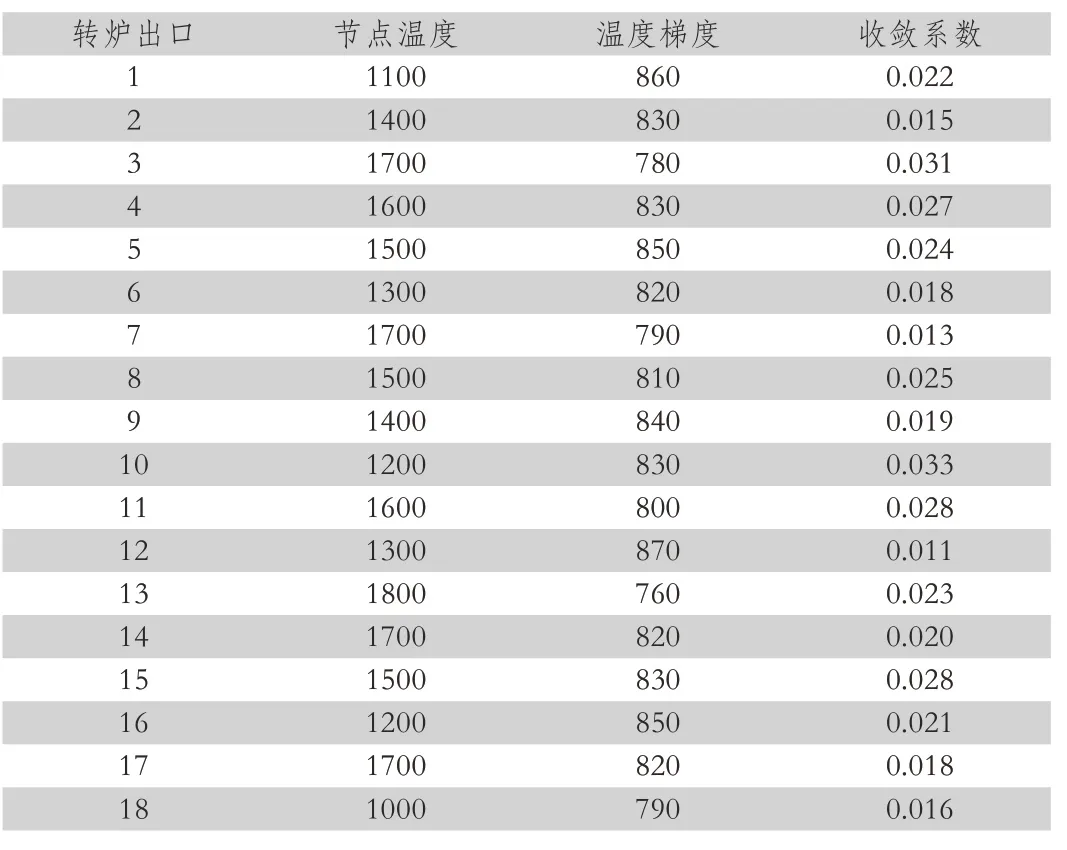

根据表1的转炉工况分布特性和参数特征,对转炉进行温度控制,得到实验结果和编程计算结果见表2。

表2 控制参数对比分析

分析表2结果得知,基于西门子PLC的转炉冶炼智能控制技术,收敛系数的平均值为0.022,节点温度的平均值为1456,温度梯度的平均值为821,因此本文设计的控制技术的收敛性能较好,温度耗散较低。

5 结语

本文提出基于西门子PLC转炉冶炼智能控制技术。采用模糊Smit调节方法构建转炉冶炼智能控制的控制模型,调节转炉出入料、炉火温度以及吞吐量等参数,以实现转炉冶炼智能控制技术的优化设计,实验得出,本文的转炉冶炼智能控制技术具有更高的自动化控制能力,提高了收敛性,降低了温度损耗。