矿山电气自动化设备的节能减排智能控制方法分析

2021-03-08王启猛

王启猛

(中煤科工集团沈阳研究院有限公司,沈阳 抚顺 113001)

矿山的电气自动化存在着能源消耗量高、物质消耗量高和污染严重的缺点。近几年来,我国大部分地区都存在着严重的雾霾天气问题,大气污染物和环境承载力已接近饱和,矿山电气自动化设备的节能减排问题亟待解决。物质燃烧过程是矿山电气自动化设备运行过程中首要的环节之一,其能源消耗占矿山生产总耗能的20%以上,SO2和NOx 污染物排放约占64%,烟粉尘排放占50%,是主要的能源消耗和污染物排放源,是长期困扰矿山绿色可持续发展的关键问题。

矿山电气自动化设备组成复杂,在设备运行的过程中,设备一直处在高温状态下动态运行。在运行过程中会产生吸热放热反应、氧化还原反应以及不同的物理状态变化。矿山电子自动化设备在运动生产时由于一直处在高温烧结状态,导致设备很难察觉周围温度场的变化,很难通过实时监控和数据采集,以及使用简单的数学计算和理论分析去精准挖掘设备运行状态。矿山电气自动化设备是一个十分经典的的“黑匣子”设备组成,可以发挥多个变量、潜在信息、非线性、强耦合的特性。

本文针对矿山电气自动化设备运行中不同生产数据的特点,通过对数据进行标准化、归一化、正则化的处理,使用人工智能方法进行矿山电气自动化设备运行预测及数据耦合关系模型的预测,再根据矿山电气自动化设备运行数据的时空特性,将数据转换到二维空间,使用计算机视觉方法进行矿山电气自动化设备预测模型,建立多目标的评价网络,多变量调控的执行网络,建立智能控制模型。

1 矿山电气自动化设备的节能减排智能控制方法研究

(1)优化矿山电气自动化设备智能控制节能减排研究。在矿山电气自动化设备运行过程中产生大量的实时生产数据,本文根据对这些数据的分析及时进一步优化和调整生产工艺,可显著提高烧结生产的节能减排效果。本文采用GEU、Transform和SENET前沿深度学习模型对数据进行训练,根据实际生产数据的特点调整网络结构,优化损失函数、目标函数,得到高精度的数据预测和数据耦合模型。然后采用自适应动态规则理论改善运行过程辅助决策模型构建,根据当前生产状态,计算最优控制策略来最大化功耗烧结过程实时控制的波纹管的风量和风压。

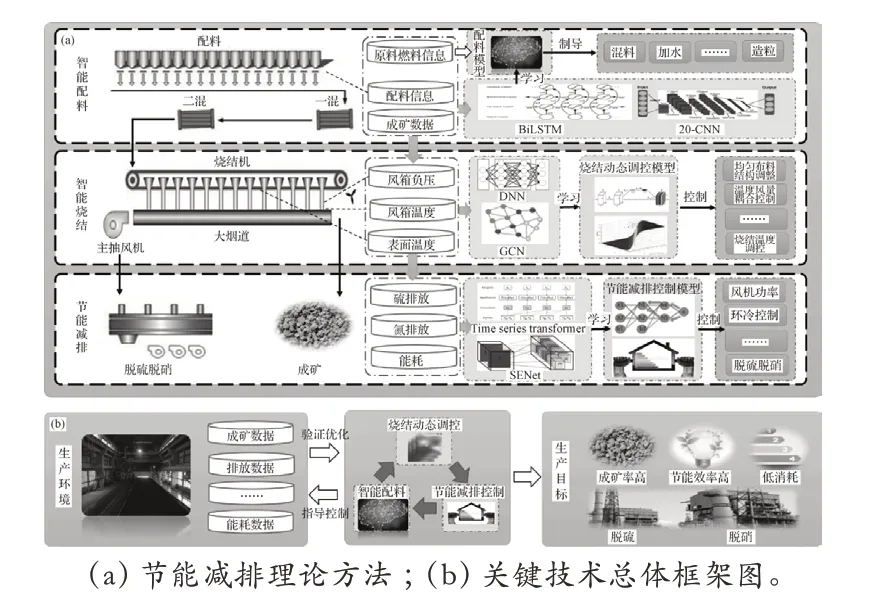

(2)矿山电气自动化设备的节能减排智能控制方法设计。以系统理论为基础,把矿山电气自动化设备的节能减排智能控制过程视为一个相对独立过程,从整个过程的角度把烧结过程分成3个子系统:烧结源头配料系统、烧结过程控制系统、烧结末端脱硫脱硝系统。

图1所示为矿山电气自动化设备的节能减排智能控制总体框架,所分为的3个子系统由能源流和物质流紧密联系在一起,进行融合多元数据的烧结生产数据规律的发现及抽取,提取原料性能、成矿理论、过程工艺参数、产质量指标、生产成本等参数间的潜在规律,从大量现实生产数据中挖掘生产运行规律,建立态势感知模型,从各个方面进行烧结生产的多角度、多尺度感知。

图1 矿山电气自动化设备的节能减排智能控制总体框架图

2 矿山电气自动化设备的节能减排智能控制模型建立

(1)根据多风箱数据的节能减排智能控制模型。模型使用GRU对每个风箱的温度和负压的数据进行耦合分析,获得温度和负压的时序预测模型以及二者之间存在的潜在联系。该模型可根据当前风箱的位置、负压情况对风箱温度进行较为准确的预测。

基于20个风箱的温度和负压数据,构造每个风箱温度和负压变化的时间序列,用于温度和负压的时间序列预测。对数据进行归一化,将温度和负压进行耦合,构建二者的耦合模型。选择其中一部分数据作为检测集合,一部分数据作为验证集,一部分数据作为测试集。本问通过GRU进行单个风箱的时间序列预测模型训练,利用Transformer进行温度和负压的耦合模型训练。对每个风箱的负压和温度的平均预测误差在2%以内,通过该模型可准确地对下一时刻的运行状态进行预测。

将多个风箱的温度和负压数据按照时序规约到二维图像中,通过基于深度学习的计算机视觉方法进行训练,得到节能减排智能控制模型。该模型可根据当前运行状态数据对最终节能减排预测。

图2所示为数据的处理流程及该模型的训练结构,本研究使用SENET对运行数据预测,根据当前20个风箱的位置、温度、负压数据构建数据网格二像将二维图像作为模型输入进行最终节能减排预测。将风箱运行数据及运行数据进行扩充及划分,选择其中一部分数据作为检测集合,一部分数据作为验证集,一部分数据作为测试集。得到节能减排智能控制模型,使用测试数据进行模型验证,TFE 质量分数的相对误差为6%左右,CaO质量分数的相对误差为7%左右,SiO2质量分数的相对误差为9%左右。

图2 模型训练结构

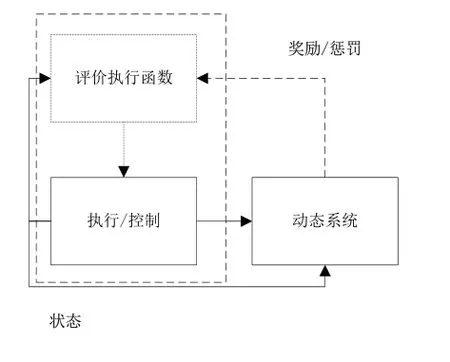

(2)矿山电气自动化设备烧结过程自动控制模型。该过程结合了现代控制理论中的最优控制和自适应控制、计算智能中的人工神经网络以及机器学习中强化学习的思想,可以解决传统动态规划中的“维数灾难”问题,是一种具有学习和优化能力的智能控制方法,在求解连续时间复杂非线性系统的控制问题中具有极大的潜力。图3 所示为智能控制模型的一般结构。

图3 智能控制模型的一般结构

以评价网络构建复杂系统多目标性能指标,通过不断测试不断接近最优指标函数。执行网络对系统变量进行调控,影响动态系统状态,通过不断学习不断逼近最优控制策略。最终可由该方法得到由当前状态进行下一步控制的逼近最优的控制策略,为生产进行指导,进一步根据矿山电气自动化设备控制的实际运行环境对模型进行不断调优。

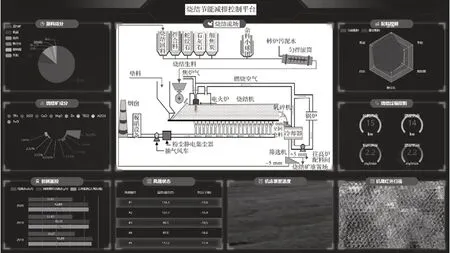

如图4所示,在已训练出的机器学习模型基础上,进行运行数据的仿真预测,通过调整可控参数,得到节能减排的最优方案,为操作人员提供辅助诊断决策建议,操作人员再根据辅助决策情况对可控参数进行调控,实现矿山电气自动化设备烧结过程的智能控制节能减排目标。

图4 智能控制模型框架

图5所示为本研究建立的烧结生产运行过程智能辅助诊断决策系统。基于源头、过程、末端3个子系统的智能控制方法,本问进一步构建了节能减排智能辅助诊断决策系统,主要包括智能配料、智能过程控制、预测3个部分。

图5 智能辅助诊断决策系统

3 矿山电气自动化设备的节能减排智能控制方法结果分析

本文提出的矿山电气自动化设备的节能减排智能控制方法与相关节能减排方法相耦合显著地提高了能源利用效率,在烧结工序源头方面降低了固体燃料用量,在烧结过程降低了电力消耗21%。通过在源头降低燃料消耗量同时也较大幅度降低了大气污染物的排放量,NOx 减少排放43%,SO2减少排放14%,颗粒物减少20%,均达到了超低排放要求,节能减排效果显著。

值得指出的是,因为末端SCR方法对烧结烟气的脱硝效率在70%左右,所以NOx出口浓度在300mg/m3以上就难于达到超低排放50mg/m3的要求。所以,烧结源头固体燃料削减对降低和稳定NOx排放浓度,实现NOx的末端SCR处理,达到超低排放限值要求起到了至关重要的作用。应用前后污染物排放对比见表1。通过表1可知,最终烧结烟气末端处理出口浓度:NOx为35.8mg/m3,SO2为18.6mg/m3,颗粒物为2.0 mg/m3,上述指标均低于国家节能减排超低排放限制要求。

表1 应用前后污染物排放对比

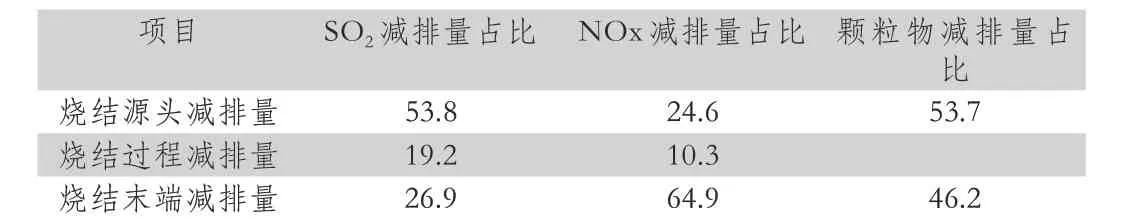

通过构建矿山电气自动化设备烧结生产运行过程节能减排体系,从烧结源头、烧结过程以及末端全面进行了污染物的分段减排,有效提高了总减排的效率和减排数量。污染物减排情况见表2。由表2可知,SO2减排量源头占53%,过程占19%,末端占26%;NOx 减排量占比:源头为24%,过程为10%,末端为65%;颗粒物占比:源头为54%,末端为46%。

表2 污染物减排情况

由上述数据分析可见本文所设计的矿山电气自动化设备节能减排智能控制方法真正实现了生产运行过程的分段污染减排。解决了矿山电气自动化能量消耗大、污染大的问题,也解决了人工控制所带来的不便,高效率低成本的将矿山电气自动化设备的问题充分解决。

4 结语

本文以矿山电气自动化设备的烧结生产运行过程节能减排为目标,把烧结过程视为相对独立系统,并分成3个子系统:烧结源头配料系统、烧结过程控制系统、烧结末端脱硫脱硝系统。使用人工智能方法构建配料—成矿预测、风箱负压温度预测及耦合、生产状态—成矿预测等智能模型,构建烧结生产的仿真动态系统,建立多目标的评价网络,多变量调控的执行网络,进行智能控制模型的训练,并基于现实生产环境数据对模型进行验证和优化,从而不断对控制模型进行调优,实现了烧结源头和过程的节能减排。

本文所设计的矿山电气自动化设备的节能减排智能控制方法所构建的烧结生产运行过程节能减排控制系统把源头和过程的大气污染物产排污信息及时反馈给末端处理系统,适时调控优化了末端脱硝还原剂的使用,提高资源利用效率,降低了处理成本和二次污染。