露天矿双能源卡车运输系统移设步距研究

2021-03-07赵明

赵 明

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

“采、运、排”是露天矿生产过程的主要环节,其中运输环节作为采装和排土工程的纽带,起着承上启下的作用[1]。卡车运输以其机动灵活、生产组织便捷、适应能力强、短途运输经济等优点,在露天矿山中得到广泛应用[2]。双能源卡车运输系统是在矿山运输上坡路段架设接触网,双能源卡车在上坡时的速度不再由卡车柴油发动机的功率所限制,而是由外部供电电源决定,外部供电电源输入电能的功率要远远的大于柴油发动机的功率。双能源卡车在上坡路段行驶时,采用架线辅助供电系统,提高了卡车在上坡路段的运行速度,这样就能加快卡车工作循环,减少卡车单循环的运行时间,提高卡车的运行效率,减少卡车数量,从而提高生产率。同时降低燃油消耗,节省运输费用,还减少了废气排放,提高了空气质量,降低了发动机产生的噪音。双能源卡车运输系统可有效解决露天矿的成本和环保问题[3]。

对双能源卡车的研究主要集中在相对于传统卡车的经济优势和系统组成方面[4-6],而对双能源卡车运输系统移设未有相关研究。为此,通过分析双能源卡车运输系统的运输和移设总费用多项式系数和计算周期内总推进度及移设步距的规律关系,构建双能源卡车运输系统移设步距计算模型,双能源卡车运输系统移设步距的优化对节省双能源卡车运输系统总费用具有重要意义。

1 双能源卡车运输系统组成

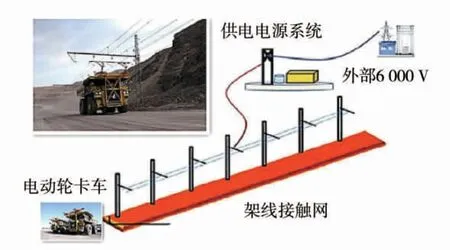

当双能源卡车行驶到架线路段时,司机按下转换开关,断开柴油电动轮运输系统,启动架线辅助运输系统,升起受电弓,接触线上的电能通过受电弓传动到卡车的牵引电机,从而驱动双能源卡车运行;在双能源卡车通过架线路段后,司机按下转换开关,断开架线辅助运输系统,启动柴油电动轮运输系统,降下受电弓,启动柴油电动轮系统驱动双能源卡车运行。双能源卡车运输系统由五部分组成,即卡车控制系统、受电弓装置系统、架线接触网系统、供电电源系统和架线道路系统。双能源卡车运输系统组成如图1。

图1 双能源卡车运输系统组成

卡车控制系统安装在双能源卡车电气柜和驾驶室内;受电弓装置系统安装在双能源卡车的车头前部;架线接触网系统布置在采场端帮路段或露天矿主干道的上坡路段;供电电源系统是置于露天矿矿区内的移动变电站;架线道路系统相比传统卡车道路参数优化需基于双能源卡车运行性能和行驶路面条件[7]。

2 双能源卡车运输系统移设

2.1 架线接触网系统

双能源卡车运输系统移设即为其架线接触网系统的移设。架线接触网系统是指在双能源卡车上坡路段架设的向双能源卡车传送电能的供电线路。架线接触网系统由接触悬挂、支持装置、定位装置、支柱、基础组成。导线悬吊结构是靠导线自重拉紧的,在周围环境温度较高的条件下,为防止导线下垂就需要相对短的支柱跨距,还需要拉紧装置用于维修和调节弛度。接触悬挂包括接触线、吊弦、承力索、附加悬挂(包括馈线、回线和架空地线)和下锚补偿装置。接触线等通过支持装置的双线路悬梁悬挂在支柱上,并将电能输送给双能源卡车。支持装置连接支柱和满足接触悬挂定位装置,吊挂接触悬挂的全部设备并将其负荷传递给支柱。支持装置包括双线路悬梁、斜拉索、棒式绝缘子等。定位装置包括定位立柱、固定绳和定位器,保证接触线在受电弓滑板运行轨迹范围内,使接触线与受电弓不脱离,并将接触线的负荷传给支柱。支柱用以承受线索及其他设备、覆冰、风的荷载,并将接触线等固定在设计的位置和高度上。架线接触网系统需移设,支柱采用钢支柱形式,固定在混凝土制成的基础上。

架线接触网系统布置在露天矿主干道的上坡路段时不需移设,架线接触网系统布置在采场端帮路段时需要考虑移设问题。

双能源卡车架线接触网系统的架线支柱应该方便取出,整体系统方便移设。移设前应拆卸下接触线、馈线和回线、架空地线,取出支柱及附属设备。对移设位置做好测量工作及基础制作,然后将支柱及附属设备布置到需移设位置,装卸支柱时,均应采用2 个吊点,轻起轻落,严禁碰撞。进行接触线、馈线和回线、架空地线安装调试。架设完成后,对双能源卡车运行调试,满足通行要求。

2.2 系统移设分析

当露天矿推进方向与卡车运输方向相反时,不同于半连续系统移设[8-10]可以增加胶带运输距离来缩短卡车运输距离,达到降低运输成本的目的,架线接触网系统随工作帮推进方向移设,缩短坑内的卡车运输距离,但地面卡车运输距离相应增加,整体运输距离基本没有变化。

当露天矿推进方向与卡车运输方向相同时,架线接触网系统随工作帮推进方向移设,可以同时缩短坑内的卡车运输距离和地面卡车运输距离,整体运输距离减少2 倍架线接触网系统移设步距。移设步距不同,计算周期内系统运输费用和移设费用也会不同。移设步距过大,非架线运输距离随工作帮推进而增大,运输费用增加;移设步距过小,移设过于频繁,移设费用增加。需要找到最优移设步距,使运输费用和移设费用总和最小。

3 双能源卡车运输系统移设步距

根据计算周期内总推进度和双能源卡车运输系统移设步距的倍数关系,总结多项式系数规律,构建双能源卡车运输系统移设步距计算模型。

3.1 规律分析

1)计算周期T 内不进行移设。系统运输和移设总费用计算公式如下:

式中:F 为系统运输和移设总费用,万元;Fjz为架线运输单价,元(/m3·km);Ljz为架线助推上坡距离,km;Fk为非架线运输单价,元(/m3·km);Lk为非架线初始运输距离,km;S 为移设步距,km;k 为外排土场推进系数(工作帮年推进度为S 时,外排土场同向推进度为k×S;双能源卡车运输为系统运输原煤时,k=0);v 为工作帮年推进度,km/a;Q 为年生产能力,Mm3。

2)计算周期内移设1 次。系统运输和移设总费用计算公式如下:

式中:Cy为系统移设单位费用,万元/km;Lw为架线接触网长度(在双能源卡车驶入或驶离架线辅助运输路段处均需设置一定长度的过渡段,以便司机切换双能源卡车的驱动模式,过渡段长度满足设计速度和升降弓时间内的行程),km。

3)计算周期内移设2 次。系统运输和移设总费用计算公式如下:

4)计算周期内移设3 次。系统运输和移设总费用计算公式如下:

由式(1)~式(4)汇总出计算周期内移设0~3 次时系统运输和移设总费用计算,多项式系数见表1。

表1 多项式系数

3.2 计算模型

由表1 可总结多项式系数与计算周期内总推进度及移设步距的规律关系。

根据规律关系,系统移设运输和移设总费用计算公式如下:

对式(5)的S 求导,则最优移设步距计算公式:

由式(6)可知,双能源卡车运输系统最优移设步距与工作帮年推进度、系统移设单位费用、架线接触网长度成正比;最优移设步距与非架线运输单价和年生产能力成反比。

将式(6)代入式(5),可得:

4 实证研究

4.1 最优移设步距

以伊敏三号露天矿为研究对象,在矿端帮布置双能源卡车架线接触网系统。双能源卡车运输系统用于运输剥离物到外排土场。基于燃油成本、电力成本、维修保养成本、轮胎消耗、人工成本和环境成本计算架线运输单价和非架线运输单价。计算参数见表2。

表2 计算参数

由表2 计算参数和式(6),计算该矿最优移设步距为0.22 km,双能源卡车架线接触网系统移设周期为1.1 年,可选择1 年移设1 次。由式(7)计算该矿系统运输和移设总费用为63 695.46 万元.

4.2 敏感性分析

当各因素值发生变化时,系统运输和移设总费用变化率不同,由此分析各因素的敏感性程度。系统运输和移设总费用变化率见表3。

表3 系统运输和移设总费用变化率

由表3 可知,各因素变化率与系统运输和移设总费用变化率方向都相同,各因素数值越大,系统运输和移设总费用越高。

由表3 可知,年生产能力对应的总费用变化率最大,为9.57%。说明系统运输和移设总费用对年生产能力较敏感。总费用变化率最小的是外排土场推进系数,说明外排土场推进系数对系统运输和移设总费用影响较小,敏感性低。系统运输和移设总费用变化率曲线如图2(选取敏感性程度最高或最低的4个因素)

图2 系统运输和移设总费用变化率曲线

5 结语

1)根据双能源卡车运输系统的运输和移设总费用多项式系数和计算周期内总推进度及移设步距的规律关系,构建双能源卡车运输系统移设步距计算模型。

2)最优移设步距与工作帮年推进度、系统移设单位费用和架线接触网长度成正比;最优移设步距与非架线运输单价和年生产能力成反比。

3)实证研究的结果表明,最优移设步距为0.22 km,1 年移设1 次架线接触网系统。系统运输和移设总费用为63 695.46 万元。

4)敏感性分析结果表明,年生产能力变化10%时,系统运输和移设总费用变化率为9.57%,系统运输和移设总费用对年生产能力较敏感。