露天煤矿场地振动及其对边坡安全的影响研究

2021-03-07韩亮,闫杰

韩 亮,闫 杰

(1.中煤平朔集团有限公司 安太堡露天矿,山西 朔州03606;2.煤炭科学技术研究院有限公司,北京 100013)

露天矿山每年剥离大量岩层与矿产,大量岩土体挖掘,形成巨大的矿坑及众多的排土场。安太堡露天矿在采矿中遇到芦子沟背斜,在背斜翼部开采过程中由于地层倾角较大,存在内排土场工作面高于采场工作帮现象。在芦子沟背斜东翼区域地层倾角平均达8~12°,局部最大区域达22°,煤层在背斜东翼区域降深为270 m,水平投影大约为1 200~2 100 m,因此必须考虑生产带来的一系列边坡安全问题。

安太堡露天矿内排土场,主要问题为顺倾基底边坡排土安全问题。而大型露天矿山生产中,面临大量的爆破工程、大型车辆运输振动、内排土场下部坡脚采装振动等振动问题。罗洋等研究了反复微小地震中各类因素对边坡动力稳定性的影响[1]。陈涛等对边坡爆破震动损伤规律及稳定性进行了分析[2]。肖莉等建立了竖向地震效应影响断层边坡永久位移预测模型[3]。张鹏等研究了边坡台阶高程对爆破振速的放大效应[4]。林海松和杨号等研究了露天矿山震动波频谱及其传播规律[5-6]。闫统钊分析了露天矿山控制爆破技术[7]。董斌斌等研究了爆破震动波穿越不同介质结构面的衰减效应[8]。因此,有必要研究倾斜基底排土场各种类型震动对边坡安全研究。

1 露天矿振动监测

露天矿开采过程中各种振动源较多,且存在频繁震动问题。同时,振源类型、振动强度、振动频率等不同,其对边坡安全产生影响也不一致。因此,首先主要收集了矿区各种振源的振动波形,分析各种振动的特点,确定影响边坡的主要振动类型。露天矿主要振动类型为:爆破震动、运输车辆震动、电铲装卸载震动。通过NUBOX-6016 振动智能检测仪,测量振动激励下场地的三向振动响应信号,通道1 指向振动的来波方向:水平x 方向,通道2 指向振动的来波方向:水平y 方向,通道3 指向振动的来波方向:垂直z 方向。

分别监测了以上3 类振动作用下的振动速度曲线,分析了各种类型的振动速度、振动持续时间、最大震速度、平均速度等各种参数特征,不同振源振动波形图略。

1.1 爆破震动测试结果

安太堡露天矿地层岩性为中-硬岩体,生产采用爆破松动,在芦子沟东翼区域煤层开采阶段,将产生大量振动波输入内排土场,形成边坡安全隐患。因此在坡脚对爆破震动进行监测,监测点距离爆破边界60 m,爆破震动监测数据见表1。

表1 爆破震动监测数据

爆破震动主频率为13.4~15 Hz,震动持续时间约1.6~1.8 s,最大震动速度达0.895 cm/s,最大震动速度时间集中,平均振动速度最大在通道3(竖直方向),为0.2 cm/s。存在爆破震动波频率大,震动持续时间较短,最大值与最小值3 个监测通道相差达到1.496、1.379、1.531 cm/s,速度变化振幅相差较大。

1.2 车辆运输振动和电铲采装振动测试结果

在内排土场运输道路对车辆振动进行监测,监测点设置于车道旁距离930E 重车道约50 m,距离930E 空车道约30 m,距离运煤车道约75 m。车辆振动监测数据见表2。

表2 运输振动监测数据

选取典型3 种车辆振动监测数据,研究发现车辆振动主频率在水平方向通道1 和通道2 主要分布在4.0~4.6 Hz;通道3(竖直方向)频率分布较广:930E 重车时主振频率达到25 Hz 左右,930E 空车和运煤车辆的主振频率在6~10 Hz 左右;930E 重车、空车及运煤车辆的振动最大、最小及平均速度各个方向上的振动变化相近,3 种车辆的振动监测为全程监测。因此,车辆载重对场地的主振频率和持续时间影响较大,而振动速度影响较小。通过数据统计分析,车辆振动速度一般偏低,水平方向通道1(x 方向)上一般为-0.03~0.03 cm/s,水平方向通道2(y 方向)上一般为-0.89~0.106 cm/s,而竖直方向上监测数据达0.176~0.19 cm/s,竖直方向振动速度远大于水平方向振动速度。因此,车辆振动水平方向震动速度在零速度线上下振动,道路边上竖直方向振动平均速度在0.18 cm/s。

而车辆振动速度监测曲线与爆破震动曲线存在明显不同,爆破振动存在主振动波短期剧烈影响区间;而车辆振动为长持续短幅度振动特点;车辆振动监测曲线中存在速度与监测距离越近振动越大特征,表现为速度曲线中振动幅度出现变化区间,此时为车辆与监测点直线距离最近位置。

在工作帮采装平盘上下各选取点对电铲采装振动进行监测,电铲在采装阶段及移动阶段产生大量振动波,振动速度最大及最小值较为集中,主要振动速度与运输车辆振速相近。

2 倾斜基底排土场稳定性及变形

2.1 倾斜基底排土边坡稳定性

安太堡露天矿内排土场在芦子沟背斜轴部区域11#煤底板标高为1 250 m 以上水平,轴部区域排土至1 420 m 水平(最高设计排弃高度约1 450 m 水平)。在背斜翼部由北向南地层倾角逐渐增大,选取研究区域地层倾角为13°,现状排土场排土角度16°。

表3 电铲振动参数

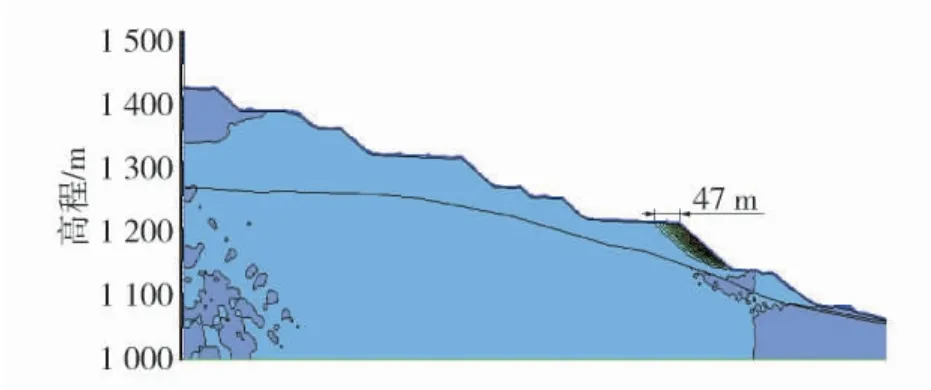

选取的安太堡露天矿内排土场边坡模型如图1,现场边坡单台阶排弃高度为70 m。由于内排土场为散体物料堆积形成,坡面角即为物料的自锁角,内排土场单台阶处于极限平衡状态。因此,建立典型倾斜基底剖面,分析排土场处于极限平衡状态时,确定内排土场排土物料的强度参数,内排土场单台阶计算结果如图2,剖面在高段排土区域单台阶安全系数为1.000。

图1 安太堡露天矿内排土场边坡模型

图2 内排土场单台阶计算结果

2.2 倾斜基底排土场变形特征

通过对现场振动监测数据分析,确定爆破震动主频率在13.4~15 Hz,震动持续时间短,而震动速度变化幅度大;机械设备(车辆及电铲)引起的振动持续时间长,而振动速度幅度变化小特征。爆破震动最大速度达到0.895 cm/s,是车辆及电铲装车振动速度的5~20 倍,其中爆破震动与车辆振动在竖直方向相差倍数最小,均表现为竖直方向振动速度较大。

对内排土场高段排土台阶进行变形破坏模拟研究,内排土场边坡水平位移云图如图3,内排土场变形主要在高段排土场形成单台阶变形区域,单台阶水平方向上最大影响范围为47 m,最大变形从台阶边缘向内逐渐减弱,变形主要为排土物料内部破坏,与边坡安全稳定性计算单台阶滑动结果相符。

图3 内排土场边坡水平位移图

2.3 排土场爆破震动变形规律

在内排土场坡模型脚输入通道1 和通道3 的爆破震动数据模拟研究爆破作用下边坡破坏规律,在爆破作用下内排土场形成2 个变形区域,为高段单台阶排土区域和坡脚排土场底板变形区域。爆破震动作用下内排土场位移云图如图4,爆破震动在坡脚排土场形成变形区域,这样直接影响排土场第一级排土台阶安全,若增大爆破震动强度或爆破次数,在长期爆破影响下将扩变形区域,造成倾斜基底的滑动变形。同时,爆破震动减小高段排土场单台阶水平变形范围。

图4 爆破震动作用下内排土场位移云图

而边坡在爆破动载荷作用下高段单台阶排土场边坡安全系数出现变化,随震动时间的持续,边坡稳定性出现波动变化;边坡稳定性变化规律与震动规律一致,随爆破震动的起伏而变动。爆破震动与边坡安全系数变化关系如图5。在爆破作用下边坡出现瞬时稳定性降低和增大现象,稳定性最低为0.963、最大稳定系数为1.027,稳定性变化幅度在-3.7%~2.7%,坡脚长期或频繁的爆破对排土场稳定性将产生损伤,将减低边坡稳定性。

图5 爆破波与排土场安全系数关系

3 倾斜基底排土场安全措施

1)在排土中合理设计排土顺序,采用横纵排土相互交替排土措施。

2)严格按边坡设计进行排土作业,严格控制排土台阶高度、坡面角,排土采用分层排土,逐层用压实,增加排土密实度,使其达到边坡稳定要求。

3)进行边坡巡查、及时发现裂缝、沉陷、塌落等滑动征兆。若遇不稳定边坡或发现不稳定现象,及时建立观测线(网),并定期进行观测。对不稳定地段采取设立明显标志,严禁设备及人员进入或停留。

4)委托科研单位做边坡的稳定性分析,制定治理方案。

5)雨季前,边坡顶部出现裂缝地段及时充填,防止雨水流入。

6)在下部采煤过程中,严格控制爆破强度,布置预裂爆破孔,减小震动对边坡的影响。

7)合理安排车辆道路,禁止大型、重型车辆在排土场边缘区域行驶。

4 结语

1)通过对现场振动监测数据分析,确定爆破震动主频率在13.4~15 Hz,震动持续时间短,而震动速度变化幅度大;机械设备(车辆及电铲)引起的振动持续时间长,而振动速度幅度变化小特征。爆破震动最大速度达到0.895 cm/s,是车辆及电铲装车振动速度的5~20,其中爆破震动与车辆振动在竖直方向相差倍数最小,均表现为竖直方向振动速度较大。

2)静力作用下排土场在高段台阶形成单台阶滑动变形区域,水平方向上最大影响范围为47 m,变形主要为排土物料内部破坏,与边坡安全稳定性计算单台阶滑动结果相符。在坡脚动力作用下内排土场形成两个变形区域,为高段单台阶排土区域和坡脚排土场底板变形区域。爆破震动在排土场第一级排土台阶下部沿基地形成变形区域,同时,减小高段排土场单台阶水平变形范围。

3)通过对爆破动载荷作用下高段单台阶排土场边坡安全系数研究,随震动时间的持续,边坡稳定性出现波动变化;在爆破作用下边坡出现瞬时稳定性降低和增大现象,变化幅度在-3.7%~2.7%,坡脚长期或频繁的爆破对排土场稳定性将产生损伤,将减低边坡稳定性。