一种激光网靶式椭圆弹孔检测装置设计研究

2021-03-07谭庆周爱国龙红李海军胡建波

谭庆 周爱国 龙红 李海军 胡建波

(湖南国防工业职业技术学院 湖南省湘潭市 411207)

身管寿命已成为制约武器发展的重要因素之一。我国对身管寿命的考核标准有3项指标,分别为弹丸密集度、弹丸初速下降、椭圆弹孔率。其中,椭圆弹孔的定义为:弹孔长轴为短轴的1.25倍以上的判定为椭圆弹孔。

枪弹密集度和枪弹初速的自动化检测已经有较为成熟的解决方案,但椭圆弹孔率,即枪弹着靶姿态检测目前存在几个方面的问题:

首先,现有枪弹着靶姿态检测方式较为粗放。国内外现有办法均是目测纸靶上的弹孔长轴和短轴比以进行判断,存在较大误差。

其次,对枪弹着靶姿态的统计存在着较大的人为误差。如图1所示为3发射弹在纸靶上留下的弹孔,孔的长轴为短轴的1.5倍左右,测试人员在统计时极有可能会认为1发着靶,2发脱靶,判定为出现了椭圆弹孔。

图1:靶纸

再者,现有枪弹着靶姿态检测的方式占用时间长,工作量大。在枪管寿命实验中,射手完成一次短射击循环后需更换靶纸,取下的靶纸经人工检查、测量和拍照后进行存档,工作量较大,调取查找不方便。

国内对炮弹膛内和膛外的姿态测量方法均较多。刘海珍[1]提出了一种火炮膛内弹丸抖动姿态光学测量法。邱海迪[2]提出了一种基于三轴磁传感器测量偏转角的高转速弹丸姿态计算方法。郭晶晶[3]以38mm防爆弹为研究对象,提出了一种由磁传感器测量弹丸姿态角的方法。王元钦[4,5]提出了一种利用测速雷达实现炮弹飞行姿态的方法。闫爱天[6]提出了地磁传感器与MEMS陀螺仪组合的弹丸测量技术。王宝元[7]基于PSD激光成像测试原理提出了一种弹丸卡膛姿态测试方法。朱平安[8]提出了一种弹载记录仪作为弹丸飞行试验中获取弹丸飞行状态数据的测量方法。总的来说,对膛外炮弹姿态的测量,一种是采用内置传感器的方式进行,这对尺寸较小的枪弹存在技术难度较大、性价比低等问题,对于动辄射击上万发枪弹的枪管寿命试验来说,过于昂贵。另一种雷达测姿的方式同样不适用于枪弹。相比于炮弹,枪弹飞行时间短,反射面小,采用雷达对枪弹姿态进行测量,灵敏度和精度均难以保证。

为实现对常用5.8mm至14.5mm口径枪弹着靶姿态进行实时、连续、准确、快速检测,本文在前人研究的基础上,以激光测速网靶为基础,设计了一套激光网靶检测椭圆弹孔的装置。

1 测量原理

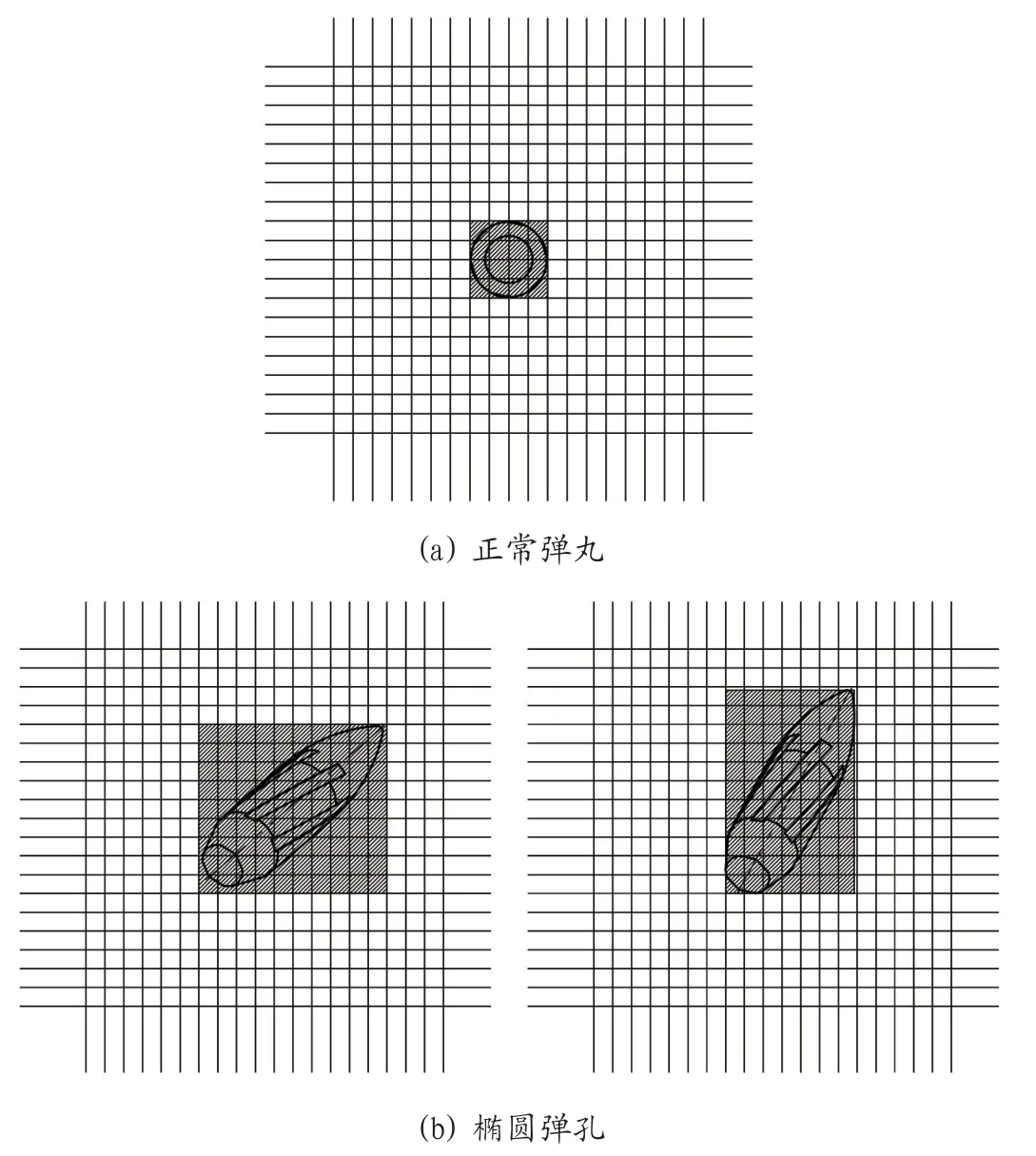

弹丸直径记为d,弹丸质心偏离几何中心距离记为L,则弹丸在靶纸上留下的短轴最小尺寸dmin=d+2L,弹丸质心偏离几何中心的距离一般在0.05mm以内,因此,可将弹丸直径视为弹孔短轴长度。

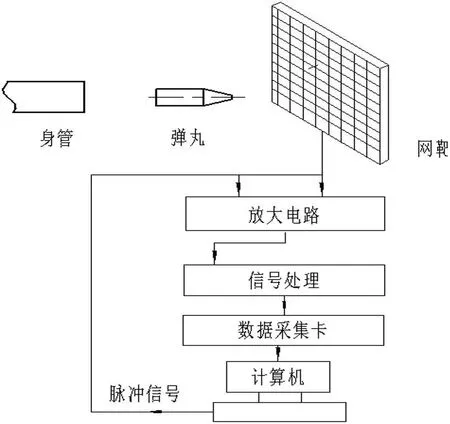

如图2所示,在弹着点处安装一面垂直于身管轴线的激光网靶。激光网靶激光束直径为D,激光束间距Δh为。

图2:激光网靶椭圆弹孔检测原理图

如图3所示,依据激光位移传感器安装位置,给激光网靶横向激光束和纵向激光束依次编号,当弹丸通过激光网靶时,会遮挡激光束,产生电信号变化,信号经放大和处理后传递给计算机,被遮挡的激光束处为有弹丸通过。

激光束间距记为Δh。如图3所示,弹丸命中激光网靶时,遮挡水平和竖直激光束的数量分别记为n1和n2,弹丸正常着靶时,遮挡的最少激光束数量:n1min=n2min=d/Δh;

允许的最多遮挡激光数量:

n1max=n2max=[1.25d/Δh+3]

如图3(b)所示,出现椭圆弹孔的判定依据为:

图3:激光椭圆弹孔检测效果图

n1>n1max或n2>n2max

为减少激光位移传感器的数量,使用反射镜将激光束往复反射的方式生成激光网靶。激光网靶布置如图4所示,准备两块靶框A和B,每块靶框内的激光束与激光束之间的间距均为Δh,A框激光发射器发射的激光光幕宽度为h,激光幕与其反射激光幕的间距为h+2Δh。将A框B框z向对齐,y方向上错开距离h,x方向上距离h+Δh布置时,两块靶框刚好在x方向上构成一组间距为Δh的光幕。发射的激光光幕宽度为2h+Δh宽,生成的光幕宽度是可根据反射镜组的数量进行调整的超宽光幕。应用同样的方法,可以在z方向上形成相同的光幕。如此x、z向的光幕组成了一张等疏密度的激光网靶。采用该激光光幕生成方式,可减少激光传感器数量90%。

图4:激光网靶结构原理图

2 控制原理

本装置电气系统由激光器组合、信号采集处理控制器、电源模块、控制界面、以及数据存储系统组成。

图5:控制系统工作示意图

控制箱控制面板由小型的显示屏及相关控制按键和指示灯组成,显示平只显示当前模式,当前测试数据等必要信息;激光传感器组件以及控制存储模块均由内部电源模块供电,工作时可是同内部锂电池组,也可以直接使用外部220V市电或者使用24V直流电源;激光传感器组采用NPN常开型,工作电流200mA,工作频率1khz,由Δt=1/f可知,可测最小时间间隔为1ms,对应射频为60000发/分,一次性可以连续采集100发,可以满足所有武器系统的测试要求;数据采集处理模块使用DSP28335,该芯片处理速度快,I/O接口多,功耗低;采集、处理的数据直接储存与内置的SD卡中,方便读取。

控制设备分为,采集、存储、查看三种模式,采集模式测试的时候使用,存储用来保存当前的实验数据,数据保存后会自动退回采集模式,查看模式可以查看之前保存过的数据,测试数据还可以通过SD卡导出系统,退出查看模式系统也会返回采集模式。

系统开机默认在采集模式,此时当有弹丸穿过激光靶时,弹丸会遮挡部分激光束,从而产生相应信号,处理器对应变量置一,则nsum=n1+n2+…+n10,从而得出弹丸穿过激光靶时遮挡激光束的个数,若则可判断当前数据符合要求。

3 测试实验

为了验证使用激光网靶检测椭圆弹孔的可行性,团队开展了样机的试制和测试工作(见图6)。使用光纤直径为1mm,激光束间距布置为2mm。被测弹丸口径为14.5mm。理想状态下,短轴为14.5mm,按照椭圆弹孔的定义,长轴超过18.1mm判定为出现了椭圆弹孔。采用激光幕进行测量,判定依据为允许的最多遮挡激光数量:

图6:原理模型

n1max=n2max=[1.25d/Δh+3]=12条

4 结束语

在前人研究的基础上,设计了一种基于激光网靶构型的椭圆弹孔检测装置,经样机验证,在室内恒温环境下,能对14.5mm口径的枪弹着靶姿态进行实时、准确、快速的测量计算,较好的符合了设计要求。但是,在验证过程中,发现该装置存在3点较大问题:

(1)受限于激光束直径和安装间距,激光束直径为1mm,激光束安装间距为2mm,对5.8mm及以下口径的枪弹着靶姿态测量误差较大,理论上需要将激光束安装距离控制在0.7mm以内方能满足各口径枪弹测量精度要求。

(2)为了防止反射镜面沾染灰尘而设置的透明防尘板,平面度和平行度误差不易保证,导致激光不能垂直于板面入射而产生折射,导致激光束偏离,接收器不能很好的接收到激光,目前未找到合适的解决办法;

(3)在进行露天日间射击时,由于反射镜各部分热胀冷缩不一致,镜面发生变形,光束偏离,导致接收器存在接收不到激光束的情况。在室内射击时,测量故障较少。后续在装置上涂绝热涂层应能解决露天射击测量精度差的问题。

以上三点问题在后续研究中将加以深入研究。