浅谈马蹄形大断面引水隧洞弧形底板混凝土浇筑施工技术

2021-03-07赵信李昱普晓华杨磊石宇雷

赵信 李昱 普晓华 杨磊 石宇雷

摘要:对大断面引水隧洞马蹄形衬砌弧形底拱衬砌混凝土施工工装选型及创新,以“底拱液压自行式栈桥+纵向滑动模板”的结构装置,优化底拱施工工艺工法、提升水工隧洞混凝土施工质量管控水平,最终满足设计、规范以及现场施工生产要求。

关键词:大断面引水隧洞 马蹄形衬砌 弧形底拱 施工技术

引言

目前国内公路、铁路对于仰拱混凝土施工,普遍采用“液压自行式仰拱栈桥”或简易加工栈桥,仰拱及底板浇筑普遍采用简易钢模板或木模板。简易栈桥行走需借助施工机械牵引,只能从事钢筋或混凝土的单工序施工,工效低、工序交叉作业频繁,不利于施工组织,且混凝土质量外观通病得不到有效解决。

滇中引水工程针对底拱混凝土施工,借鉴以往类似工程施工经验,采用“底拱液压自行式栈桥+全弧模板”或“底拱液压自行式栈桥+环向滑模”,但以上两种工装在底拱圆弧段至边墙内角点位置,混凝土的外观质量问题依然突出,存在气泡、泛砂、麻面、空腔不密实等缺陷,混凝土施工质量始终难以达到输水隧洞的过流要求。基于以上原因,采用“底拱液压自行式栈桥+纵向滑动模板”的结构装置,优化底拱施工工艺工法、提升水工隧洞混凝土施工质量管控水平。

1 工程概况

滇中引水工程是国务院确定的172项节水供水重大水利工程中的标志性工程,也是中国西南地区规模最大、投资最多的水资源配置工程,是我国在建最大引水工程。工程由水源工程和输水工程两部分组成,水源工程位于玉龙县石鼓镇,从石鼓镇上游约1.5公里的金沙江取水,由泵站提水至总干渠。输水工程自丽江石鼓镇望城坡开始,途经丽江市、大理州、楚雄州、昆明市、玉溪市,终点为红河州新坡背。全线各类建筑物总长755.44公里,其中输水总干渠总长664.24公里,共有58座主隧洞长611.99公里;有施工支洞120条长91.2公里。

楚雄段输水总干渠楚雄段起于大理州普淜镇,分布于楚雄州姚安县、南华县、 牟定县、禄丰县和武定县。楚雄段共包括 18 座建筑物,其中:隧洞9条,总长129.915km,占全长 90.97%;倒虹吸4座,总长12.088km,占全长 8.46%;渡槽3座,总长0.627km,占全长 0.44%;暗涵2条,总长0.187km,占全长0.13%。

隧洞结构采用标准Ⅱ型马蹄形断面,设计流量 120m3 /s~100m3 /s。

2 施工要求以及衬砌同步实施的特点、难点

2.1施工要求

楚雄段隧洞工程地质以泥岩、泥质粉砂岩、砂岩等为主的“滇中红层”为主,隧洞围岩差,安全风险高,要求隧洞二衬边挖边衬,边挖边衬洞段底板与开挖掌子面的距离最大不超过120m。

2.2隧洞开挖与衬砌同步实施的特点及难点

⑴边挖边衬洞段混凝土浇筑与开挖掌子面的距离短,组织要求高

按照招标文件要求,边挖边衬洞段混凝土浇筑与开挖掌子面的距离最大不超过120m,且边挖边衬洞段混凝土浇筑与开挖掌子面的距离较短,特别是不良地质洞段,各工序交叉作业多,受洞内超前地质预报、超前灌浆、开挖支护、安全监测、底板及边顶拱混凝土施工、灌浆施工等工序影响,施工干扰大,施工组织管理难度大。

洞内超前地质预报实施、超前灌浆浆液组织及灌浆设备布置、超前支护措施、开挖支护、安全监测、底板及边顶拱混凝土施工等实施工序多,作业区域受边挖边衬洞段混凝土浇筑与开挖掌子面的距离的约束,掌子面作业区布置紧张,施工组织管理难度大。

⑵开挖与衬砌同步实施运输组织运输强度高、难度大

按Ⅳ类围岩开挖支护衬砌同步实施计算隧洞的运输强度,高峰期最大运输量约为:出渣948m3/d、混凝土运输132m3/d、排水量7354.32m3/d、钢材45t/d、水泥浆1000m3/d,运输强度高,而常规自卸汽车、混凝土运输车辆等设备不具备洞内掉头条件,洞内运输组织是控制主洞施工进度的关键因素;运输组织难度大;洞内物流组织管理是开挖与衬砌同步实施确保主洞施工进度的关键环节。

⑶输水隧洞内混凝土衬砌外观质量及实体质量要求高

边挖边衬洞段施工,混凝土衬砌面与开挖面距离近,开挖爆破振动问题、混凝土施工期间掌子面施工车辆通行干扰、底板混凝土浇筑后需短时间恢复交通等成为混凝土质量保障的难题。

⑷洞内混凝土衬砌段底板保护难度大

洞内边挖边衬洞段,衬段底板为洞内交通路面,施工期内底板混凝土的外观及内在质量的保护范围广、难度大。

3 底板施工设备方案优化

通过比较传统的全弧模设计与滑模设计,滑模设计更好的契合了引水隧洞底板混凝土一次成型的要求,混凝土外观、平整度均可以得到有效的控制。

4 施工工艺及操作流程

底板栈桥纵向摊铺装置即实现混凝土摊料、收面及底拱混凝土一次成形的装置。施工过程中需要充分了解机械设备性能,熟练掌握各工序操作要点,并结合水工隧洞工况,提高底板成品混凝土的外观质量要求。栈桥主要分为主桥和滑膜小车,由主桥、前后引桥、纵向滑模、行走系统及电控液压平衡系统构成。有效工作长度为24m,即12m混凝土施工空间+12m钢筋施工空间,混凝土施工空間配置长度为6m的纵向滑膜,纵向滑轨行程13m,滑模可整体抬高10~15cm。电控液压系统可实现栈桥的整体自动纵向前进、液压横向移动,栈桥行走速度8m/min。

4.1 施工工艺流程

“滑模栈桥”施工工艺有其特定的优势。对于滑模工艺,顶模采用纵向运动轨迹,能更好的解决底拱混凝土潜在的外观、质量问题;其施工工艺相对简单,具备较强的可操作性。

4.2 施工操作要点

4.2.1 测量放样

根据设计标高及底板尺寸,精确放样出底板边界尺寸及混凝土垫层开挖深度。

4.2.2底板开挖

人工配合机械开挖,即先使用挖掘机开挖,预留距垫层设计底高程5~10cm采用人工开挖。

4.2.3垫层浇筑

垫层混凝土采用C20素混凝土,厚20cm;混凝土由拌和站统一提供,罐车运输至现场,采用人工配合机械进行浇筑。垫层施工完成后,于距两侧拱脚30cm处留置临时排水沟(宽20cm、深10cm),作为洞内排水沟渠。

4.2.4底板栈桥就位

根据测量放线标出的中线位置、高程、施工里程,液压栈桥就位,底板弧形钢模悬挂于前桥位置。

4.2.5钢筋定位、安装

基面验收→测量放线→底板定位筋安装→外侧主筋放样→外侧主筋定位→外侧钢筋绑扎→内侧定位筋安装→内侧主筋放样→内侧主筋定位→内侧主筋绑扎。

4.2.6结构缝及施工缝施工

隧洞段进出口50m洞段每个浇筑段设置1道结构缝;在岩性变化交界处设1道结构缝;对于围岩性质均一,洞身段原则每隔3~5个浇筑段设置1道结构缝;施工过程中对先浇块与后浇块浇筑时间超过正常工序衔接时间,为了减少裂缝,设置结构缝。

4.2.7预埋件安装

固结灌浆管、回填灌浆管/排水管安装,根据施工图设计要求段落安装,测量放线定位,预埋件与衬砌钢筋连接牢固,防止浇筑混凝土时候发生位移。当预埋管与钢架、连接钢筋位置有冲突时可适当调整预埋管位置。

4.2.8模型安装

⑴ 施工顺序:基面检查→滑模前端定位→安装端头模→验收。

⑵ 工艺要求

① 基面验收:再次使用高压风(或高压水)冲洗垫层,确保无杂物、积水等。

② 滑模定位:通过传动装置移动滑模至12m混凝土施工区前端(靠掌子面侧),根据测量放线标出的中线位置、高程,底板模板安放调整到位,通过两侧液压系统将边模支撑到位。模板各环向、纵向接缝应为一条直线,模板表面平整,局部错台错缝控制在3mm以内。模板安装完成后进行初检和复检,检查中线、高程、断面和净空尺寸。

③ 端模安装

底板施工每12m设置一道施工缝(结构缝),端头模采用栈桥配套定型钢端模(施工缝处须考虑纵向分布筋过缝,可使用组合木模);端模安装时须注意保证止水带(止水片)安装居中、牢固。模板安装必须拼缝严密、不会产生涨模及漏浆现象。

4.2.9底板混凝土浇筑

⑴ 工作原理:底板栈桥纵向滑模系统,实现混凝土摊料及收面,以达到底板混凝土浇筑一次成形的装置,从而提高底拱成品混凝土的外观质量。

⑵ 底板混凝土浇筑流程

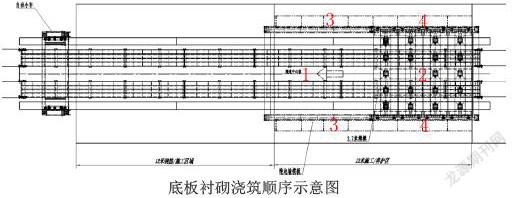

底板混凝土的施工要求一次性浇筑完成(12米),不留施工缝。总体浇筑顺序为“先下后上、先后端后前端”,即,针对6m浇筑段而言,底板混凝土浇筑顺序应先浇筑底板拱部混凝土、再行浇筑两侧边墙混凝土;针对1仓(12m)浇筑段来说,应先浇筑后端(靠洞口侧),后浇筑前端(靠掌子面侧)。

具体实施过程包括:施工准备→1处底板→2处底板→3处边墙→4处边墙。

底板混凝土采用自行式底板栈桥(纵向滑模)浇注,底板混凝土严格按照试验室提供配比施工,由搅拌站生产提供,不得现场自行搅拌。

首先将模板滑至待浇筑混凝土一侧(2位置),先浇筑1部底板底部,采用溜槽将混凝土由栈桥中部仓位放入底板底部,混凝土分层厚度不大于30cm,塌落度宜控制在160mm~180mm之间;当混凝土面距设计高程10cm时,坍落度改为190mm~200mm,完成余仓混凝土浇筑。

待1部底板基本浇筑至设计标高后,改为由边墙3位置进行下料,坍落度宜控制在180mm~190mm之间,单次下料高度不超过30cm,边墙下料过程中,由人员从3处边墙底部空隙处对底板底部和边墙交接处进行振捣,保障底板底部和边墙交接处混凝土振捣密实无空洞。

待1部底板及边墙第一层混凝土浇筑完成后,将滑模由2部移动至1部,移动过程中,对模板到达位置持续振捣底板混凝土,保证底板混凝土气泡完全排出。

将滑模滑动至1部后,开始浇筑3部边墙位置混凝土,下料塌落度宜采用180mm~190mm,单次下料高度不超过30cm,每当浇筑一层边墙混凝土时采用“快插慢拔”进行振捣,插点要均匀排列,逐点移动,顺序进行,不得遗漏,做到均匀振实。移动间距不大于振捣棒作用半径的1.5倍(一般为30-40cm)。振捣上一层时应插入下层混凝土5cm,以消除两层间的接隙。

将1部边墙混凝土基本浇筑完成后,开始浇筑2部位置混凝土,浇筑过程中顺序同1部相同,1、2部位交接处混凝土浇筑完成后,达到移动模板条件时,开始移动滑模,在移动滑模过程中,由人工对1部表面进行收面处理。

在浇筑混凝土时,凡自由落差大于2m,须要加设溜槽,防止混凝土因落差太大离析。混凝土振捣采用插入式振捣器,振捣棒直径ф50mm。振捣密实,不能漏振和过振。对每一振捣部位,必须振捣到该部位混凝土不再下沉,不再冒气泡,表面呈现平坦、泛浆为止。在混凝土振捣过程中,严禁振捣棒撞击模板、防水件及预埋件。当混凝土浇筑结束时,清除模板下边缘冒出的少量混凝土。

4.2.10 施工缝处理

施工缝处理,二衬浇筑混凝土前应将矮边墙施工缝表面凿毛,要求凿除表面乳皮、浮浆,凿毛方向沿水流方向凿毛,不得垂直水流方向凿毛,凿毛后使露出新鲜混凝土面积不低于75%,并用水清洗干净。

4..2.11 脱模养护

边墙混凝土强度应达到2.5MPa以上,方可拆模。混凝土初凝后,开始对混凝土进行养护,混凝土养护时间不得少于28天,且養护不得中断。

5 底板衬砌保护层

为保证弧形衬砌底板施工后掌子面的正常作业,需对弧形底板衬砌进行保护。通过对碎石垫层+钢板、钢筋混凝土预制块、混凝土及洞渣四种保护结构的优缺点进行对比分析,包括经济性、适用性及耐久性。最终选定采用素混凝土填充作为底板混凝土的保护结构。

6 结束语

通过对底拱混凝土施工设备选型,借鉴以往类似工程施工经验,采用“底拱液压自行式栈桥+纵向滑动模板”的结构装置,优化底拱施工工艺工法、提升水工隧洞混凝土施工质量管控水平、保证了施工进度,实现了滇中引水工程楚雄段隧洞施工“边挖边衬”要求。

1055500783235