复杂电磁环境下设备功率监测技术

2021-03-07林高源李四明孙英华

林高源 李四明 孙英华

摘要:目前,某设备大多有功率监测和指示功能,但受设备内某些功率器件影响, AD采样电路易受强电磁辐射信号干扰,使得采样计算值与实际功率值在整个工作频带内存在不同偏差,难以保证全频段内设备正常工作和功率降低时的指示准确性。本文通过硬件设计、软件设计提出一种基于复杂电磁环境下设备功率监测技术。

关键词:设备;AD采样;功率;监测

引言

解决大功率复杂电磁环境下设备输出功率监测信息准确、可靠采样,是设备健康管理功能实现的重要基础,也是设备监控的技术难点。

设备完成功率采样基本流程如下:将功率输出端的射频信号转换为低频检波脉冲送给功率检测电路。通过运算放大器将接收的检波脉冲信号放大,使得脉冲信号的幅度变化在合适范围内;AD转换芯片将检波脉冲幅度转换为8位数据送给处理器。送给处理器的8位AD转换数据是功率值计算的基础,其稳定性对最终结果至关重要。用于功率监测的故障检测单元工作在设备中,设备内微带电路、微波功率管等辐射到空间的能量会感应到线路上形成较强干扰。故障检测单元在检测射频信号时,对于输入信号及采样后的信号稳定性都有着较高要求,否则容易出现检测不稳定的状况。

为获得准确、可靠采样功率值,主要技术难点体现在以下几个方面:

①采样链路抗干扰:设备输出峰值功率比较大,电磁环境比较复杂,如何解决故障检测单元内功率采样链路抗干扰是技术难点;

②采样数据脉冲过冲处理:要确保采样功率稳定性必须在采样时对检波脉冲信号的稳定性进行控制。基于线路上的干扰及过脉冲的存在,直接对检波脉冲采用常规的采样处理方法,不能保证采样AD值的稳定性,达不到功率上报的稳定性。如何对采样数据脉冲过冲进行处理是技术难点;

③功率拟合处理:故障检测单元处于设备微波环境中,检波脉冲线路上存在干扰且合成滤波耦合器的耦合度及衰减器的衰减量在频带内存在波动,对数检波器转换的检波电平输入不同量级的功率也并非完美的对数关系。为确保设备在全频带、全功率范围内实时精确上报功率值,对得到的AD选用何种拟合运算方式,是得到精确功率值的技术难点。

为实现设备功率監测在全频段内精确指示,硬件上采取负反馈电路设计和抗干扰性设计;软件上对采样数据脉冲做过冲处理,对采取经过运放输出的检波脉冲信号进行平滑处理,对得到的平滑后AD值采用最小二乘拟合方式算得实时功率值,确保拟合指示功率值与功率计实测功率值近似相等。

1 硬件设计

1.1电路设计

硬件电路主要采用负反馈设计和滤波设计[1]。负反馈设计使运放工作在稳定线性工作区,去耦电容C20设计主要消除运放产生的自激。

硬件部分主要电路框图如下图1所示。

如上图,A端为检波电平输入端,C端为检波电平经过负反馈运放电路的输出端,将检波电平放大后送到AD模块进行模数转换。根据负反馈运放电路,由上图可得公式(1)、(2)

, ……….(1)

, , ………….(2)

由公式(1)、(2)得公式(3)。

……………….(3)

AD芯片AD9064的VREFOUT端提供 ,得 ,

经过实际电路设计 , , , ,得到 。AD9064的有效输入电平为2V~3V,根据检波电平 得出 ,并将 送入AD模块进行量化数字AD值,进行功率运算处理。

电容C20为耦合电容,主要消除运放AD8041可能产生的自激振荡对AD9064芯片产生的干扰。

1.2抗干扰设计

①屏蔽设计

设备故障检测单元及功分检波单元均采用屏蔽设计,屏蔽盒用一体化壳体制造工艺。屏蔽盒分为盖板和壳体两部分,壳体使用整个铝块铣制而成,避免了拼装造成的缝隙,屏蔽效果良好;盖板与壳体之间使用导电衬垫,减小接缝不平或变形产生电磁干扰;设备故障检测单元采用了一个25芯的微矩型滤波连接器和一个SMA的高频滤波连接器,其内部采用π型滤波电路,降低电缆上产生的干扰。

②电路布板及接地设计

设备故障检测单元印制板,采用多层印制板电路设计。由于工作环境处于大功率微波组件内,存在较强电磁干扰,因此布板设计时将电源平面靠近接地平面,并且安排在接地平面之下,这样可以利用两金属平板间的电容作电源平滑电容[2],同时接地平面还对电源平面上分布的辐射电流起到屏蔽作用;原则上表层和底层尽量少走线,与功率检测相关的信号线不允许走在表层和底层;在表层的边缘增加一条外露的铜皮,用过孔与地层连接,印制板表层和底层空余处也用过孔与地层连接,尽可能将电磁辐射吸收到地层上;数字信号与模拟信号在电路板布板时在物理上通过地线进行分开布板,印制板正面3.5mm接地裸漏铜皮上固定三角屏蔽条,三角屏蔽条用螺钉固定在印制板上。电源电路设置滤波电容和去耦电容;数字电路和模拟电路分开及分层排布,分别设置模拟信号地和数字信号地、电源地;时钟电路和高频电路单独安排、远离敏感电路,以减少干扰和辐射。

③减小设备干扰信号设计

设备内功率电路为微带线结构,工程上不可避免的存在辐射信号,由于设备输出功率较高,辐射信号比较强,对工作在设备内的功率采样链路有比较强的辐射干扰。为了减小辐射干扰,一方面优化设备各微波电路的驻波,另一方面将辐射较大的设备功率放大电路设计成单独的金属隔墙,减小相互串扰,同时在组件盖板的每个末级放大器顶部增加微波吸收材料,大幅降低辐射信号的能量。

2 软件设计

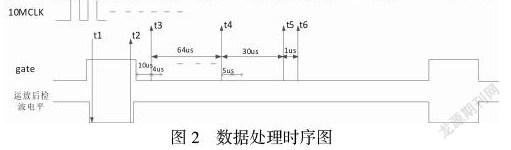

功率运算处理将经过负反馈运放放大及滤波后的检波电平进行模数转换,采样时钟采用10MHz,对采样的AD值进行平滑处理得到该时刻处理后激励脉冲的AD值。根据当前脉冲的16位频率码信息提取相应的系数a,b,c,经过功率最小二乘拟合运算处理得到当前峰值功率值,并对正常模式下功率进行运算处理。具体数据处理时序如图2所示。

AD采样时钟采用10兆赫兹时钟,GATE上升沿后延时2微秒即t1时刻对检波电平进行采样,GATE下降沿前2微秒即t2时刻对检波电平采样结束,t1时刻到t2时刻对检波电平采样量化出来的AD值进行平滑处理,得到该脉冲下的AD值。GATE下降沿延时10微秒即t3时刻开始接收该脉冲的数据码,每4微秒接收一位数据码,经过64微秒即t4时刻接收完16位数据码,同时t4时刻根据接收到的数据码开始接收从RAM发过来的相应6个字节3个系数a,b,c,其中2字节系数a是功率最小二乘拟合计算的二次方系数,2字节系数b是功率最小二乘拟合计算的一次方系数,2字节系数c是功率最小二乘拟合计算的零次方系数,t5时刻接收完a,b,c三个系数。根据接收到的a,b,c三个系数在t6时刻进行功率二次方计算得到该时刻的实时峰值功率值。

3结论

经过环境实验及可靠性实验,电路上未采取抗干扰措施且软件上对AD值只做一次曲线拟合,设备全频带内拟合上报的功率值与用功率计实测的功率值在高功率频带内误差比较大,部分频点拟合功率与上报功率误差大于1000W;硬件电路上采取负反馈电路设计及抗干扰设计,软件上对采样数据脉冲做过冲处理,对采样数据做平滑处理及对处理后的AD值做最小二乘拟合处理,设备全频带内拟合上报的功率值与用功率计实测的功率值基本相等。

参考文献

[1] 华成英,童诗白.模拟电子技术基础.高等教育出版社.2006

[2] 薛 璐. 电路板级的电磁兼容设计. 电子世界.2012

3426501908210