基于Ag微孔阵列结构电极的MgZnO紫外探测器制备和特性

2021-03-05王丽嫣刘可为朱勇学侯其超申德振

王丽嫣, 刘可为*, 陈 星*, 朱勇学, 侯其超, 申德振

(1. 中国科学院长春光学精密机械与物理研究所 发光学及应用国家重点实验室, 吉林 长春 130033;2. 中国科学院大学 材料科学与光电工程研究中心, 北京 100049)

1 引 言

紫外探测技术是继激光和红外探测技术之后发展起来的又一新型军民两用探测技术。由于宇宙空间、导弹发动机尾焰、高压线电晕等都含有紫外辐射,因而紫外探测器在航天、军事、民用领域均有广泛的应用需求[1-3]。紫外探测器是紫外探测技术的核心,近年来,伴随着以氮化镓(GaN)、氧化锌(ZnO)、碳化硅(SiC)等为代表的宽禁带半导体的飞速发展[4-6],基于宽禁带半导体材料的紫外探测器引起了人们的广泛关注。它们具有体积小、能耗低、抗辐射性强、本征可见盲、稳定性高等诸多优点[7-8],被认为有望取代真空光电倍增管和硅基紫外光电管而成为新一代紫外探测器件[9]。

在众多的宽禁带半导体材料中,ZnO以及MgZnO材料具有低缺陷密度、高饱和载流子漂移速率、低成本、较宽的禁带宽度调节范围(3.37~7.8 eV)、抗辐射性能强、制备手段多样、原材料丰富等优势[10-12],是公认的制备新一代紫外探测器的理想候选材料[13]。

截至目前,已报道的MgZnO基紫外探测器件多是基于平面金属-半导体-金属(MSM)结构[14],且采用正入射的工作方式,即光从电极一侧入射[15-17]。鉴于此,电极的导电性和透光性成为决定器件探测性能的关键因素[18]。一方面,金属电极起到对器件施加偏压和收集光生载流子的作用;另一方面,电极材料自身又会吸收或反射入射光,进而降低器件的外量子效率[19]。一般来说,增加金属薄膜的厚度可以提高其导电性,但金属薄膜越厚,其透光性越差。因此,在制备MgZnO紫外探测器的金属薄膜电极时,人们在导电性和透光性之间往往只能折中处理,选择合适的厚度,以期获得优异的光电探测性能[20]。以氧化铟锡(ITO)为代表的透明导电薄膜拥有相对较好的透光性和优良的导电性,作为电极材料被广泛用于太阳能电池、显示器等领域;但其高透光性主要集中在可见光波段,制备兼具高导电性和高紫外光透过率的透明导电薄膜仍存在很大挑战[21]。1998年,Ebbesen等发现了微纳孔结构金属膜的超强透射(Extraordinary optical transmission)现象,为解决金属电极的导电性和透光性之间的矛盾、进而实现高导电性和高透光性的金属电极提供了可行途径[22]。截至目前,尚未有微纳孔结构的金属薄膜用作MgZnO紫外探测器电极的相关研究和报道。

本文通过金属有机化合物化学气相沉积(MOCVD)方法制备了MgZnO薄膜;然后利用光刻和聚苯乙烯(PS)小球模板[23]相结合的技术在其上制备了微孔阵列结构Ag叉指电极,对比研究了常规薄膜和Ag微孔阵列结构的光学和电学特性,及其作为电极对MgZnO紫外探测器件性能的影响;并简要讨论了相关机制。我们发现,相比于传统薄膜,微孔结构的Ag薄膜具有更高的透光率和相似的导电性,此外,基于Ag微孔阵列结构叉指电极的MgZnO紫外探测器在254 nm波长紫外光照射下,其光电流比传统薄膜电极的器件提高了6倍,同时暗电流和响应时间并无明显变化。本研究结果表明,微孔阵列结构电极在制备高性能紫外探测器方面具有重要的应用前景。

2 实 验

2.1 样品制备

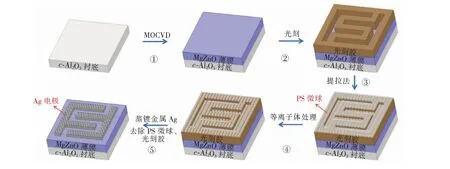

具有Ag微孔叉指电极的MgZnO紫外探测器的器件结构及制作流程如图1所示。首先,采用MOCVD方法在蓝宝石衬底上外延生长一层MgZnO薄膜,在MgZnO薄膜上旋涂光刻胶,在其上遮蔽具有叉指图形的光刻板,进行光刻曝光和显影后,形成叉指图形。随后,用提拉法[24]在样品表面制备单层密排的PS小球阵列[25],并用等离子体处理调控PS小球的直径,之后用热蒸发技术蒸镀金属。最后,去除光刻胶和PS小球,获得具有微孔阵列结构Ag叉指电极的MgZnO紫外探测器。具体实验过程如下:

(1)MgZnO薄膜制备

将c面蓝宝石逐步置于装有三氯乙烯、丙酮、乙醇的烧杯中,分别超声清洗5 min,用去离子水冲洗干净后用高纯氮气吹干,并将干净的衬底移入生长室准备生长。在生长室中通入氮气,将衬底加热至750 ℃,保持30 min。待衬底加热预处理完成后,将衬底温度降至400 ℃,将金属有机源和氧气通入生长室。其中锌源为二乙基锌(DEZn),源温为-5 ℃,载气流量为2 mL/min;镁源为二甲基二茂镁((MeCp)2Mg),源温为50 ℃,载气流量为15 mL/min;氧气流量为80 mL/min。生长室气压为4 000 Pa,生长时间为90 min。待生长完成后,自然冷却到室温,然后取出样品。将样品在O2气氛下退火,退火温度为700 ℃,时间为30 min。

图1 基于Ag微孔阵列结构叉指电极的MgZnO紫外探测器制作流程示意图

(2)模板制备

首先通过光刻技术在MgZnO薄膜表面匀胶并刻出需要的叉指结构,在显影结束后,不蒸镀金属,而是在上面覆盖单层密排的PS小球。具体方法如下:首先在培养皿中加入10 mL的去离子水,将聚苯乙烯小球单分散剂(小球直径为800 nm,质量/体积分数为250 mg/10 mL)用滴管取出0.5 mL,将滴管斜置,滴管的尖端轻触水面,将滴管内液体于10 s内缓慢均匀挤出;然后在水面边缘滴入0.05 mL质量浓度为4%的十二烷基磺酸钠溶液作为表面活性剂使PS小球在水面密排,静置备用。

将覆盖有光刻胶的MgZnO薄膜从水面没有PS小球的区域缓缓沉入,并缓慢移动到单层膜区域的下方。用镊子夹起衬底一角,向上缓缓提起,将小球转移到衬底表面,在室温条件下静置待样品表面完成干燥,最终在样品表面形成紧密六方排列的单层聚苯乙烯小球模板。然后用空气等离子体处理PS小球,对于等离子体处理的功率和时间的选择,主要考虑两点:一是可以适当地减小PS小球的尺寸,二是避免长时间的处理使得光刻胶被破坏。最终,我们选用的条件为射频功率100 W,空气等离子体处理15 min。

(3)金属电极蒸镀

将高纯Ag丝放入钨舟中,样品固定于其正上方的中间位置,开机械泵将样品室抽至初级真空。当真空度低于5 Pa时开分子泵,当真空度低于2×10-3Pa时接通加热电源,将电流调至120 A,保持1 s后迅速调至0 A,反复5次;然后将电流升至150 A,保持3 s后调至0 A确保舟内金属全部蒸发;依次关闭分子泵、机械泵,将样品室内充入高纯氮气,恢复大气压后取出样品备用。

在样品表面用热蒸发法蒸镀厚度约为50 nm的Ag薄膜,然后将其放置在丙酮溶液中3 h,用乙醇冲洗,将作为掩模的PS小球和光刻胶去除,即可制备出具有微孔Ag叉指电极的MgZnO紫外探测器。为了做对比研究,我们又在相同的实验条件下制备了传统的基于Ag薄膜叉指电极的MgZnO紫外探测器(即只进行图1中的步骤①②⑤)。

2.2 样品表征

本文主要采用扫描电子显微镜(SEM,型号HITACHI S-4800)、X射线衍射谱(XRD,Bruker D8-Discover四圆X射线衍射仪)和双光束分光光度计(Shimadzu UV-3101PC)对材料的晶体结构、薄膜的厚度以及金属阵列的表面形貌进行表征,利用光响应测试系统(DSR100-UV-A)和半导体分析仪(Agilent B1500A)对制成的器件进行测试[26]。

3 结果与讨论

3.1 金属微孔薄膜表征及光学和电学特性

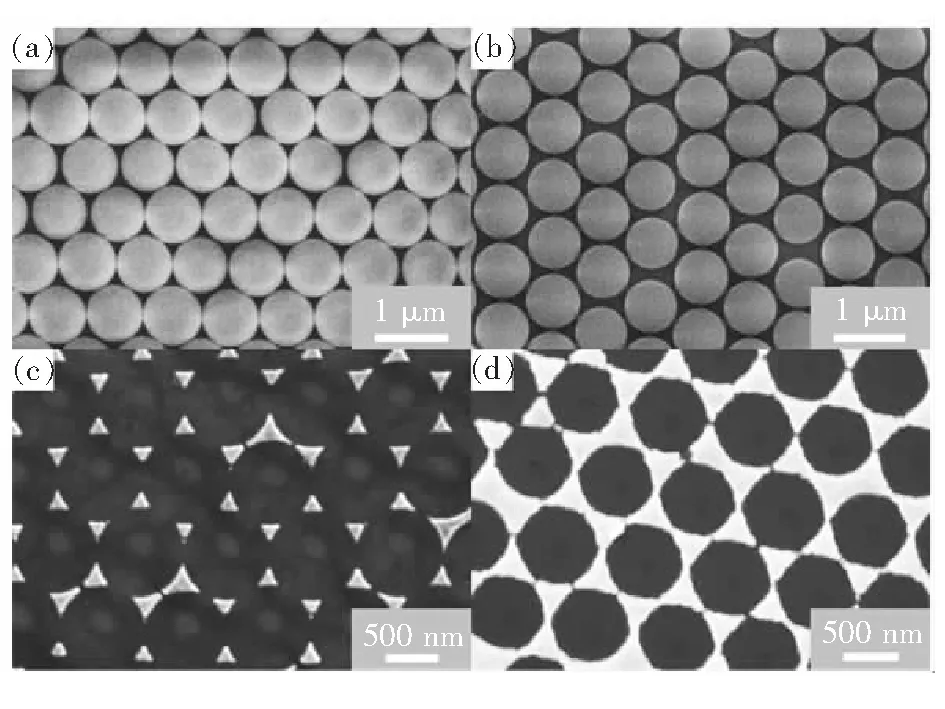

图2(a)、(b)分别为提拉法制备的聚苯乙烯小球阵列在等离子体处理前、后的表面SEM形貌图。通过对比可以看出,PS小球经过等离子体处理15 min后直径发生了变化,由起初的800 nm缩减到750 nm左右,整体由单层的密排状态转化为规则的非密排状态。图2(c)、(d)是以上述小球阵列为模板制备的Ag金属微纳结构的表面SEM形貌图,可以看出,随着模板中PS小球尺寸的减小,金属的形貌由孤立的三角形状(Ag三角结构)转为连续的孔状阵列结构(Ag微孔结构)。

图2 原生(a)和等离子体处理后(b)的聚苯乙烯小球阵列表面SEM图片;以原生(c)和等离子体处理后(d)的聚苯乙烯小球阵列为模板制备的金属微纳结构SEM图片。

图3是Ag薄膜、Ag三角结构和Ag微孔阵列的紫外-可见透射光谱。从图中可以看出,尽管Ag三角结构具有最好的透光性(紫外波段平均透过率大于70%),但不连续的金属结构不导电,因此不能用作电极。Ag微孔阵列在紫外波段的平均透光率达50%以上,显著高于Ag薄膜,而二者的电导率却相差不大(见表1),Ag微孔阵列的高透光性和高导电性表明其是制备紫外探测器的理想电极结构。此外,所有的样品在320 nm波长附近均出现了明显的透射峰,这与之前报道的结果一致,可能和Ag材料表面等离子体共振效应相关[27-29]。

图3 Ag薄膜、Ag三角结构和Ag微孔阵列的紫外-可见透射光谱。

表1 Ag薄膜和Ag微孔阵列的电导率

3.2 基于Ag微孔阵列结构叉指电极的MgZnO紫外探测器性能表征

为了研究MgZnO薄膜的结构、组分及光学等特性,我们利用XRD,SEM和紫外-可见透射光谱(UV-Vis)对退火后的MgZnO薄膜进行了表征。

图4是样品的XRD结果,从图中可以看出,除了来自蓝宝石衬底的(0006)衍射峰外,位于34.8°的强特征峰为六角纤锌矿结构MgZnO(w-MgZnO)的(0002)衍射峰,同时,在36.6°附近出现了极其微弱的立方岩盐矿结构MgZnO(c-MgZnO)(111)衍射峰。XRD结果表明,制备的MgZnO薄膜主要为六角纤锌矿结构。

图4 MgZnO薄膜的XRD图

图5(a)是MgZnO薄膜的表面SEM图,薄膜表面相对平整和均一,但含有大量随机分布的沟壑。图5(b)是薄膜的紫外-可见透射光谱,从图中可以看出,MgZnO薄膜在350 nm左右具有单一陡峭的吸收边,其可见光波段的平均透过率达到90%以上,非常适合用于制备本征可见盲紫外探测器。

图5 MgZnO薄膜的表面SEM图(a)和紫外-可见透射光谱(b)

为了研究微孔阵列结构电极对器件探测性能的影响,我们对制备的传统Ag薄膜叉指电极器件和Ag微孔阵列结构叉指电极器件的紫外探测性能进行了表征。图6给出了器件的暗态电流-电压(I-V)曲线,从图中可以看出Ag电极与Mg-ZnO半导体之间为类欧姆接触,且基于两种不同电极结构的探测器具有相似的暗电流。这主要是因为MgZnO薄膜上的Ag微孔阵列结构与Ag薄膜具有相近的导电性,与3.1部分得到的实验结果一致。

图6 基于Ag微孔阵列结构电极与传统Ag薄膜电极MgZnO紫外探测器伏安特性曲线

图7是器件的光谱响应特性曲线,两个器件的光响应度峰值均出现在320 nm附近,-3 dB探测截止边约为350 nm,这与MgZnO薄膜的吸收边一致。对比两个器件光响应曲线的峰形可以看到,Ag薄膜电极器件的光响应峰比Ag微孔电极器件的更窄(Ag薄膜电极器件的半高宽为42 nm,Ag微孔电极器件的半高宽为74 nm),该现象可归因于Ag微孔电极在紫外波段具有更高的光透过率(见图3)。

图7 基于Ag微孔阵列结构电极与传统Ag薄膜电极MgZnO紫外探测器的光响应曲线

图8 MgZnO紫外探测器在10 V偏压下电流随周期性开关254 nm波长紫外光的变化曲线

为了评估光电探测器工作的可重复性和响应速度,我们测试了器件在10 V偏压下,以40 s为一个开关周期(20 s关,20 s开)在254 nm波长紫外光照射下的光电流随时间变化的曲线。如图8所示,可以看出两个器件均具有明显的光电响应特性和相对较好的可重复性。相比于传统的Ag薄膜叉指电极结构器件,具有Ag微孔阵列叉指电极结构的MgZnO薄膜紫外探测器的光电流提高了近6倍,这是由于微孔阵列Ag结构电极具有更高的光透过率。此外,两个器件的10%~90%上升时间均为6~7 s,90%~10%下降时间均为2~3 s。Ag微孔阵列结构电极器件的光电流下降过程有个相对明显的拖尾现象,这可能与紫外光透过Ag微孔在MgZnO薄膜所产生的光生载流子的扩散过程相关。

上述结果表明,利用聚苯乙烯小球刻印技术和光刻工艺可在MgZnO薄膜上实现具有微孔阵列结构的Ag叉指电极,以此构建的MSM结构紫外探测器表现出优异的紫外光电探测性能,其光电流相比传统薄膜电极器件有了明显的提高,微孔阵列结构的Ag叉指电极良好的导电特性和相对较高的透光性是造成该现象的主要原因。

4 结 论

利用MOCVD在c-Al2O3衬底上外延生长了以六角纤锌矿结构为主的MgZnO薄膜,并通过聚苯乙烯小球刻印技术和光刻工艺在MgZnO薄膜上制备了具有Ag微孔阵列结构叉指电极,构建了MSM结构紫外探测器。相比于传统的Ag薄膜叉指电极结构器件,具有Ag微孔阵列结构叉指电极的MgZnO薄膜紫外探测器的暗电流基本不变,光电流提高近6倍。通过实验结果分析,由于Ag微孔阵列结构电极具有高的透光性,使得更多的光子可以到达光敏区,所以器件的响应度得到了明显提高。上述结果为制备高性能紫外探测器提供了一条可行途径。